1、市場

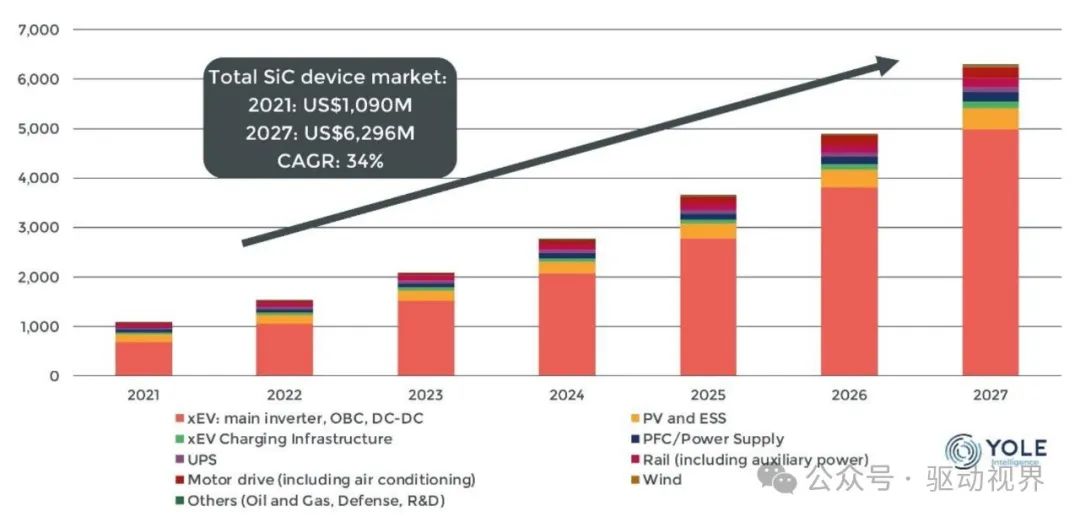

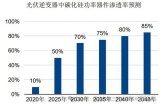

隨著新能源汽車、光伏、充電樁等應用對系統效率的不斷追求,功率半導體市場將迎來前所未有的增速。

SiC功率器件市場規模:

▲Source:Power SiC report,Yole intelligence,2022

SiC市場格局仍由海外巨頭主導,市占率排名依次是:意法半導體、英飛凌、wolfspeed、羅姆、安森美、三菱電機等。

特斯拉是業界首個在電動汽車逆變器中采用SiC的車企,2018年,特斯拉在model 3中首次將IGBT換成SiC。

2、分類和應用

導電型SiC目前主要應用于逆變器中,用于制造功率器件。逆變器將電池的直流電轉化為電機所用的交流電,在傳統Si基IGBT逆變器中,利用方波電源控制IGBT的開關,使得原來的直流電輸出方波高壓電,經過整形后形成正弦電壓,即交流電。

由于輸出電壓和輸出頻率可以任意控制,所以逆變器廣泛用于控制交流電機和無刷電機。

半絕緣型襯底主要用于制造氮化鎵射頻器件等,通過在半絕緣型SiC襯底上生長氮化鎵外延層,制得碳化硅基氮化鎵外延片。

3、原理和優勢

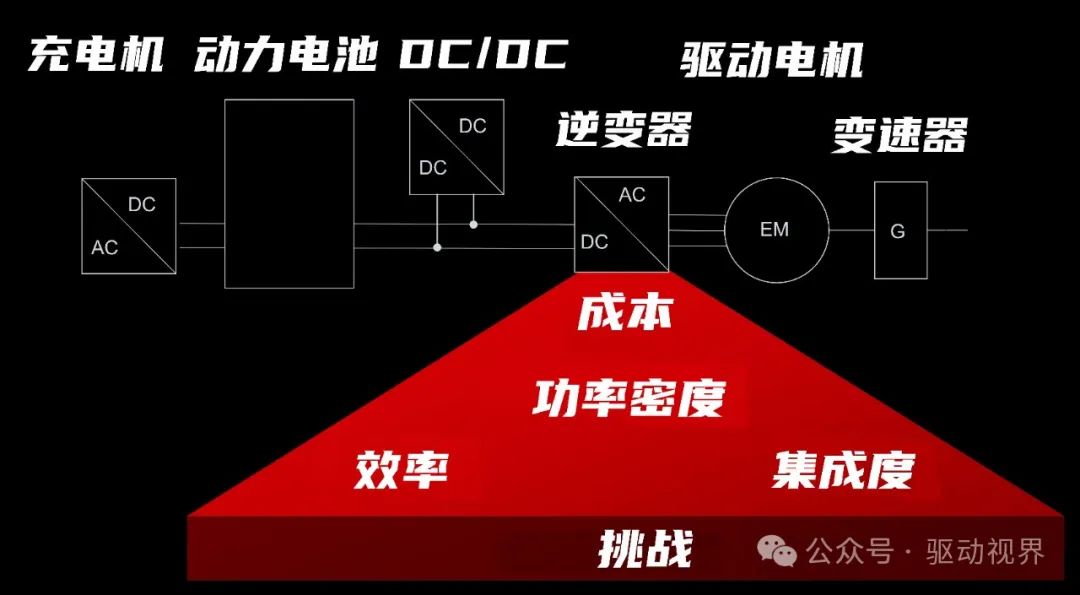

▲電驅動主要部件和挑戰 電動汽車驅動用模塊(Power Module for EV)的特點:

(1)布置空間受限(Limited);

(2)溫度變化大(-40℃~105℃);

(3)振動劇烈(Tough);

(4)可靠性要求高(Higher);

(5)通常為水冷(體積小)(Water);

(6)需要精確的力矩控制,要求動態性能較好(High requirement);

(7)要求性價比高(High requirement)。

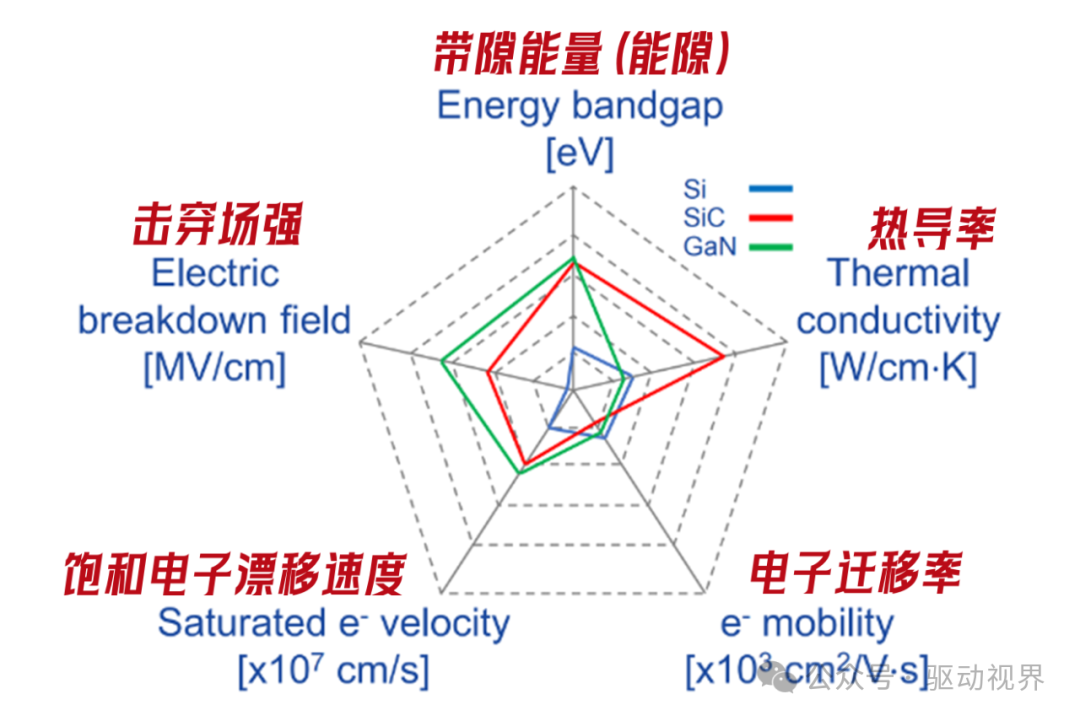

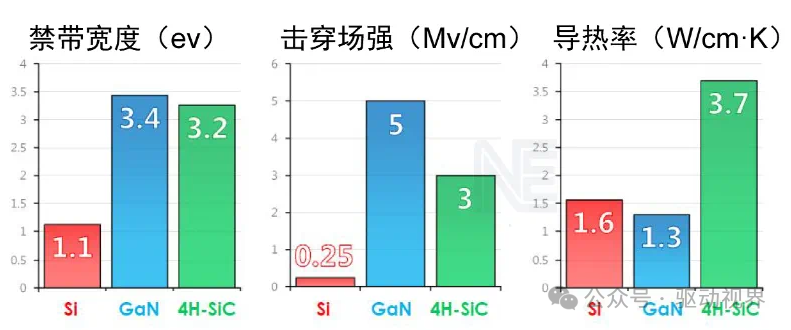

SiC碳化硅是由碳元素和硅元素組成的一種化合物半導體材料,是制作高溫、高頻、大功率、高壓器件的理想材料之一。

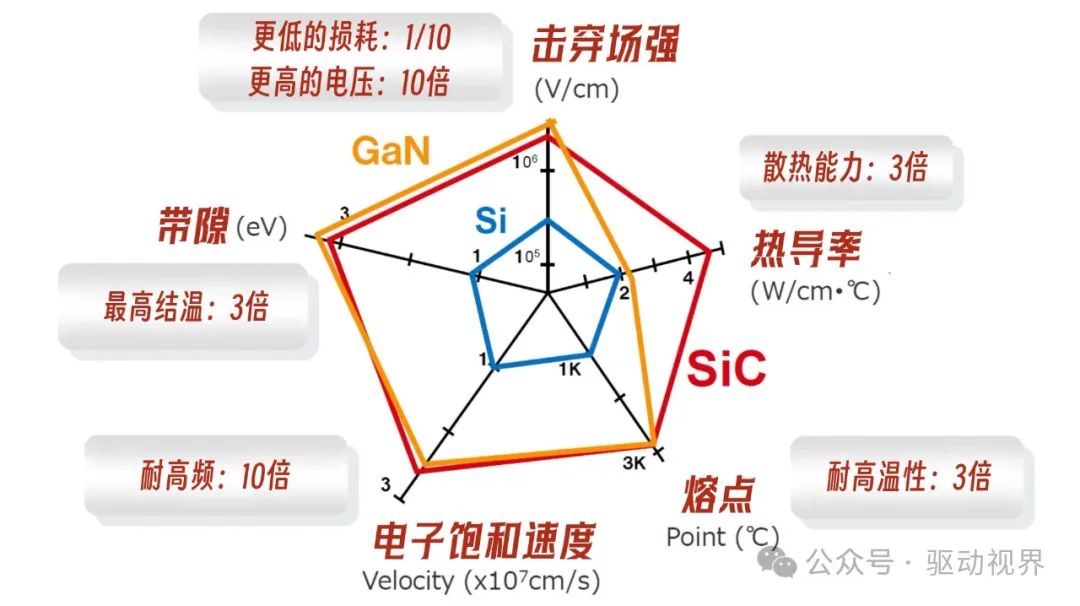

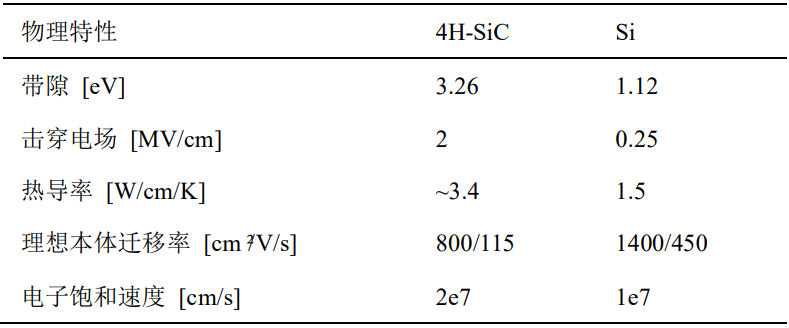

相比傳統的硅材料,碳化硅的禁帶寬度是硅的3倍,導熱率是硅的4-5倍,擊穿電壓是硅的8-10倍,飽和電子漂移速率是硅的2-3倍。

碳化硅器件的核心優勢在于:

1)耐高壓:阻抗更低、禁帶寬度更寬,能承受更大的電流和電壓,帶來更小尺寸的產品設計和更高的效率;

2)耐高頻特性:SiC器件在關斷過程中不存在電流拖尾現象,能有效提高開關速度(大約是SiC的3-10倍),能達到更高頻率和更高開關速度;

3)耐高溫特性:SiC相對Si擁有更高的熱導率,能在更高溫度下工作。

碳化硅與硅基半導體相比(SiC VS. Si):

(1)擊穿場強×10

(2)禁帶寬度×3,極低的本征載流子濃度,耐高壓、高溫能力

(3)熱導率×3,散熱能力提升,有助于提升功率密度

以SiC和GaN為代表的寬禁帶半導體是實現高效率能量轉換、小型化、低系統成本的更佳選擇。

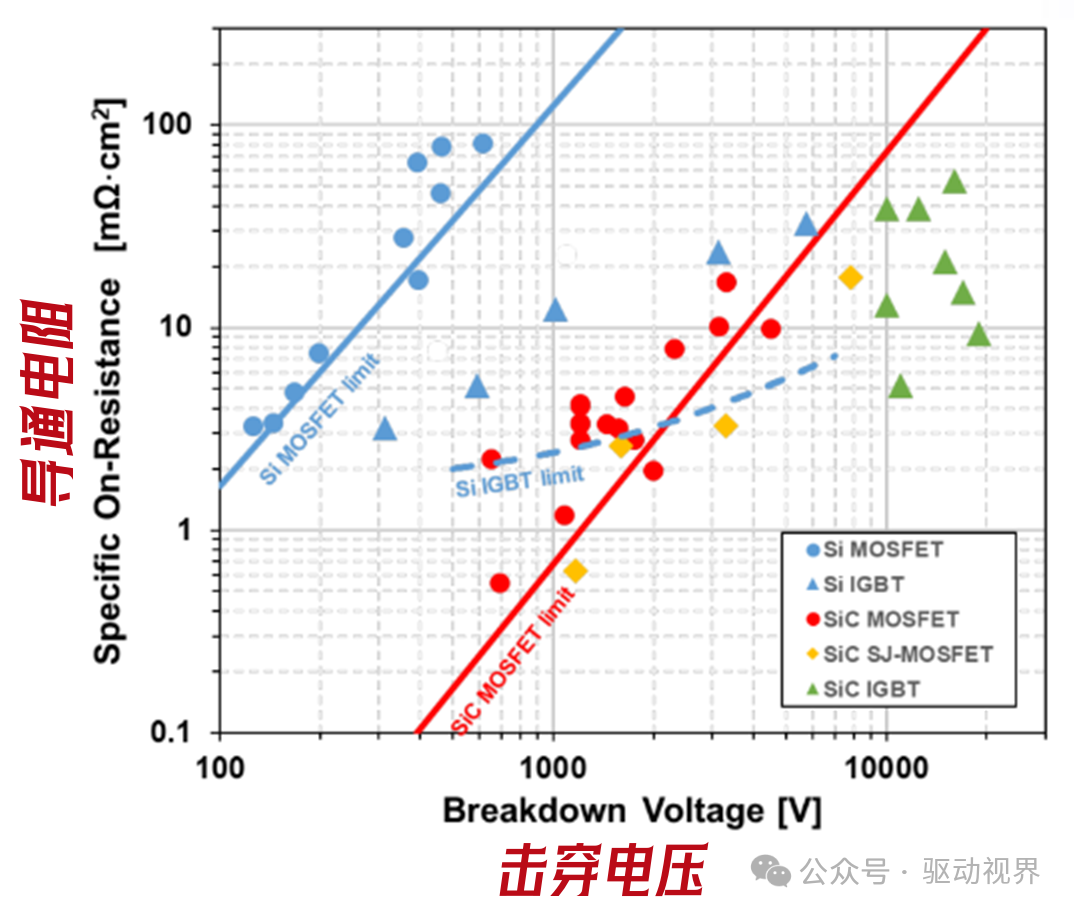

SiC MOSFET在多方面均表現出遠超傳統Si基器件的性能,有望在多個領域逐漸實現替代,可靠性與成本是商業化的核心

新型器件結構、高溝道遷移率、超級結、SiC-IGBT、SiC-IC是未來努力的方向

SiC卓越的材料性能:具有Si和C共價鍵的化合物半導體

極硬材料,新莫氏硬度:13(鉆石15)

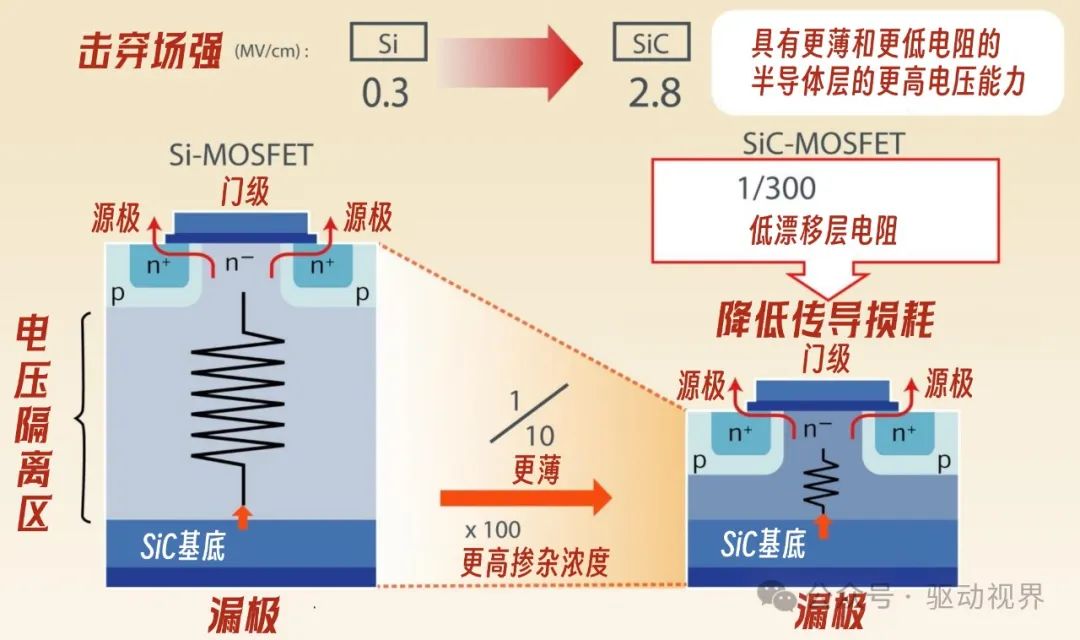

Si-MOSFET 和SiC-MOSFET結構單元比較:

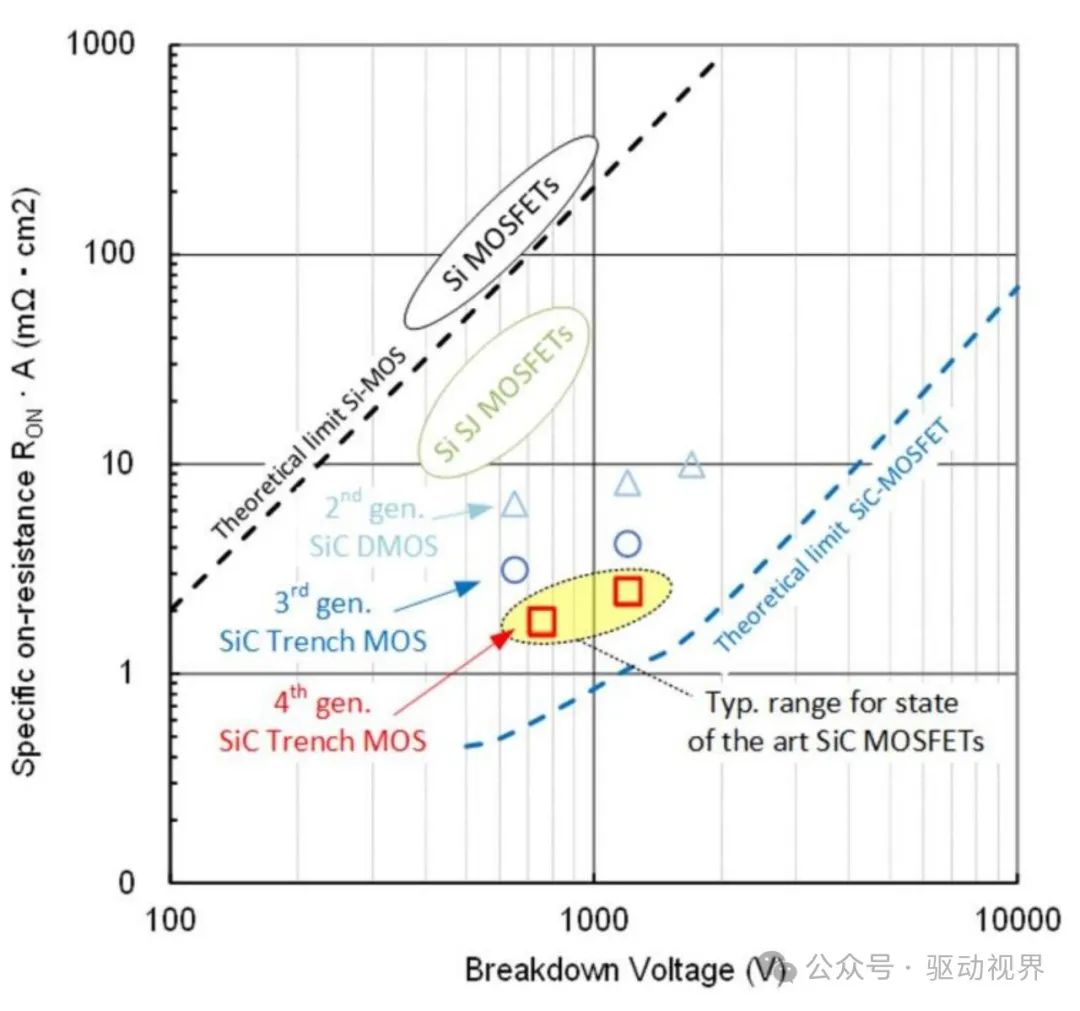

▲Si和SiC材料性能比較 SiC-mos 與Si-IGBT和Si-SJMOS的比較:

(1)與Si器件相比,SiC器件大大提高了工作性能

(2)每一代SiC器件都接近理論極限

(3)來自不同供應商的最先進的SiC MOSFET達到了同類產品的性能

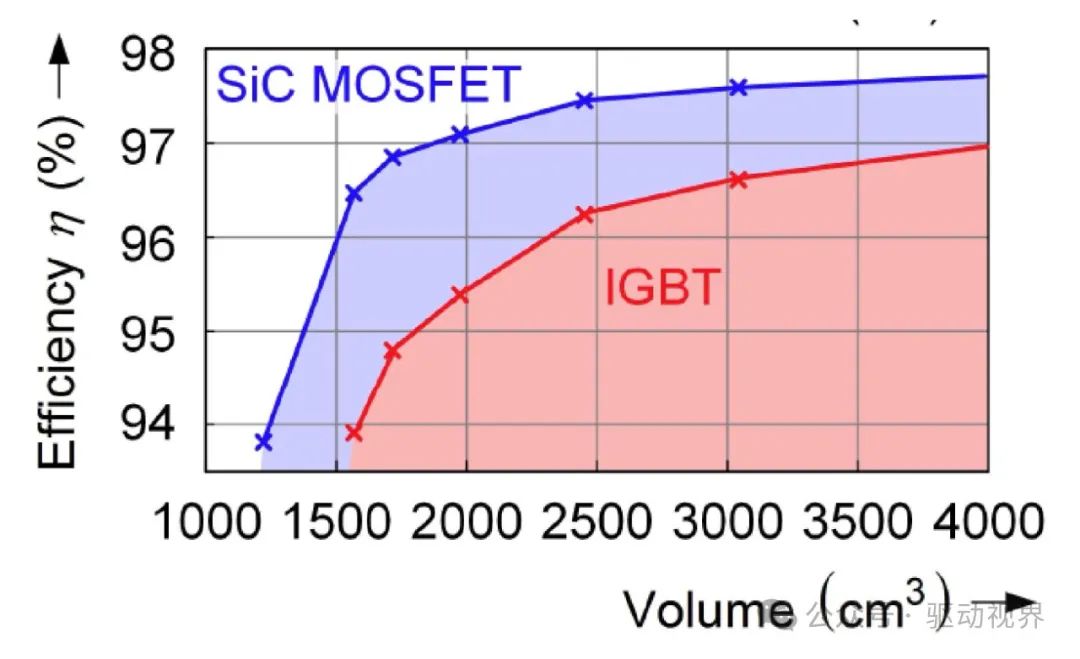

在電動汽車逆變器中采用SiC MOSFET的系統級效益:

SiC MOSFET技術的器件級優勢:

(1)低導通損耗

(2)低開關損耗

SiC逆變器的系統級效益:

(1)高效率:在不犧牲車輛續航里程的情況下降低電池容量

(2)簡化且更緊湊的冷卻系統

▲基于SiC MOSFET的逆變器實現更高的效率

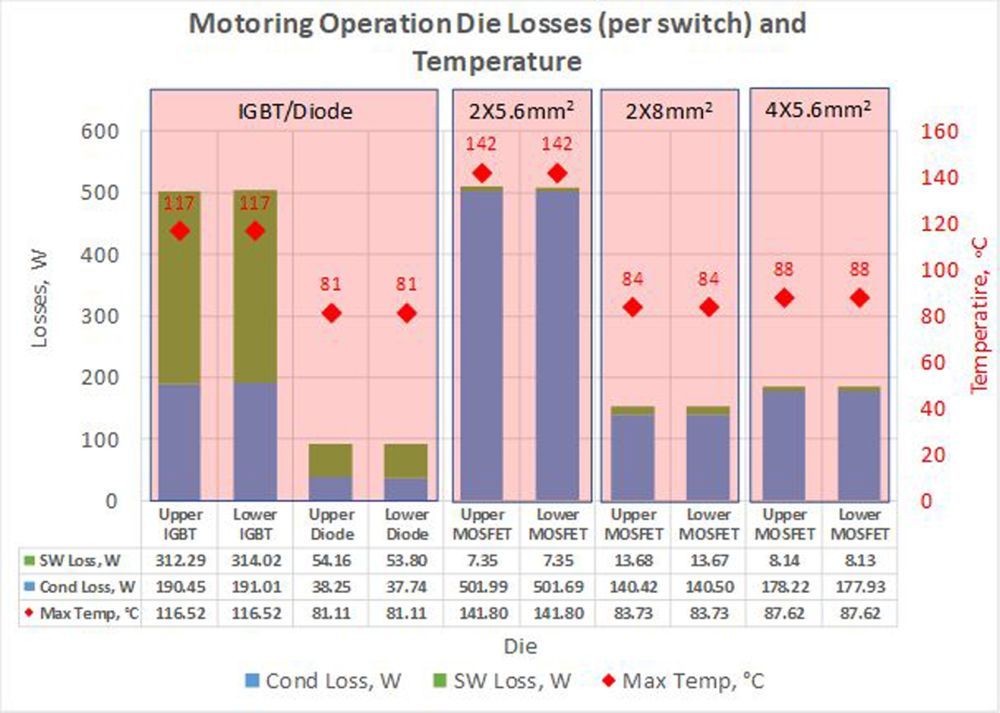

▲Nitzsche et al.,“Comprehensive Comparison of a SiC MOSFET and Si IGBT Based Inverter”,PCIM2019

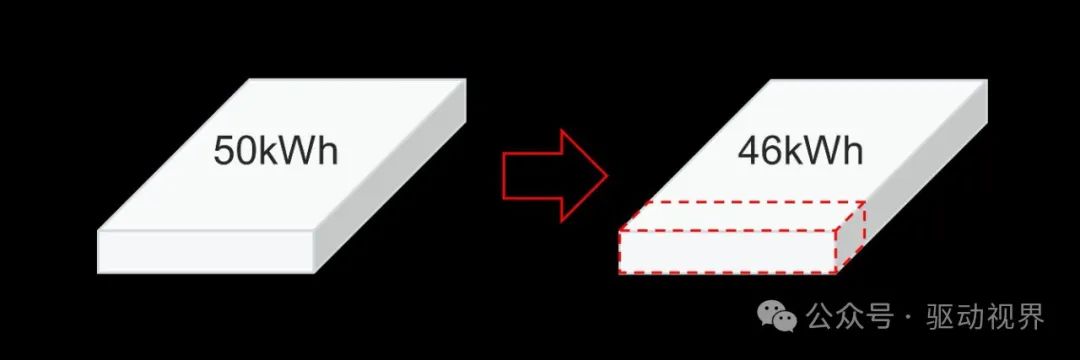

鋰離子電池尺寸和容量減少+保持續航里程不變

半導體成本的增加被電池費用的節省所彌補

相比傳統硅基材料,SiC各項性能指標優勢明顯:

SiC MOSFET在電動汽車主驅逆變器中相比Si-IGBT優勢明顯,雖然當前SiC器件單車價格高于Si-IGBT,但SiC器件的優勢可降低整車系統成本:

(1)由于SiC MOSFET相比Si-IGBT功率轉換效率更高,根據Wolfspeed數據,采用SiC MOSFET的電動汽車續航距離相比Si-IGBT可延長5%~10%,即在同樣續航里程的情況下可削減電池容量,降低電池成本;

(2)SiC MOSFET的高頻特性可使得逆變器線圈、電容小型化,電驅尺寸得以大幅減小;

(3)SiC MOSFET可承受更高電壓,在電機功率相同的情況下可以通過提升電壓來降低電流強度,從而降低線束成本。

SiC器件相比Si基器件的優勢:

(1)導通電阻小(Low resistance):是Si基器件的1/3~1/5;

(2)可高溫工作(High temp.):是Si基器件的1.5~2倍;

(3)可高速開關(High frequency):是Si基器件的3~5倍

4、產品和技術

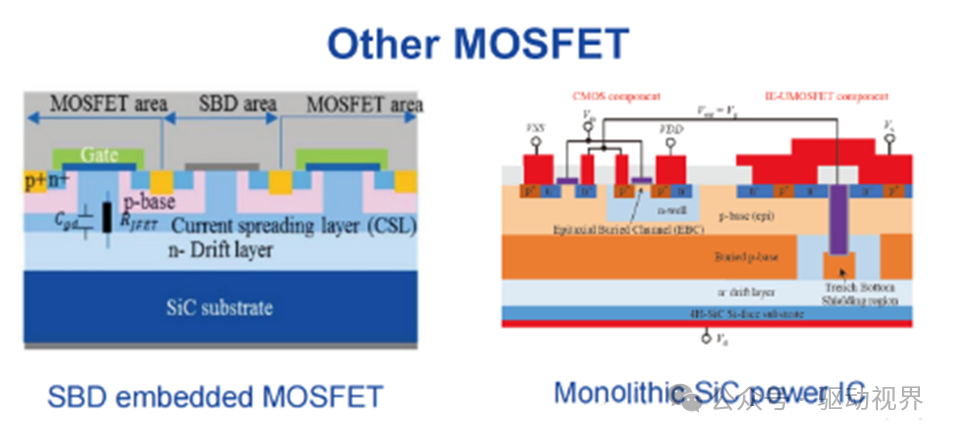

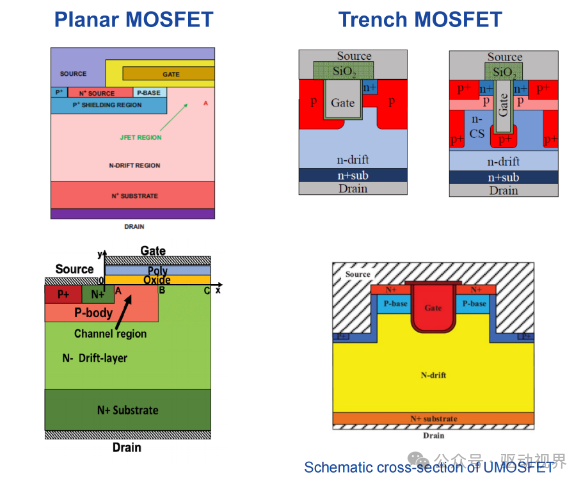

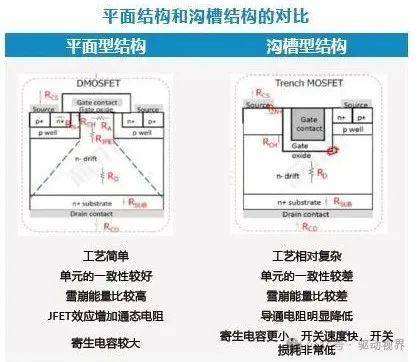

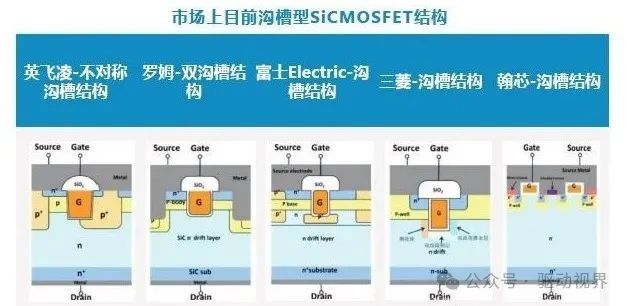

主流SiC功率器件結構:

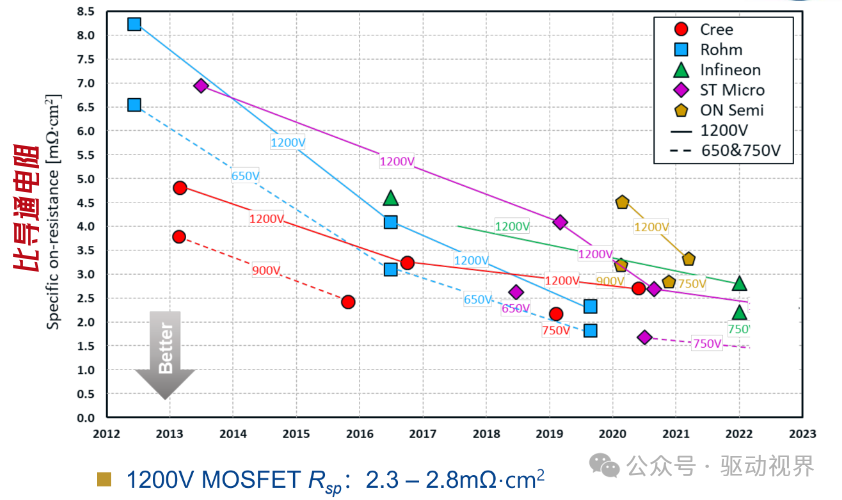

主流SiC MOSFET比導通電阻發展趨勢

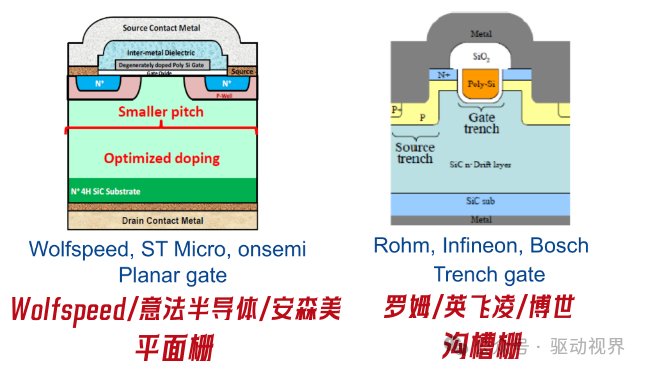

受工藝成熟度與穩定性影響,溝槽柵器件暫時并沒有實現對平面柵結構的全面超越。

目前平面型結構式主流,未來溝槽型在高壓領域會廣泛應用。平面結構相比溝槽,不容易產生局部擊穿問題,不影響工作穩定性,在1200V以下市場應用廣泛。并且平面結構制造相對簡單,成本可控。

溝槽型器件寄生電感極低,開關速度快,損耗低,器件性能相對高效。

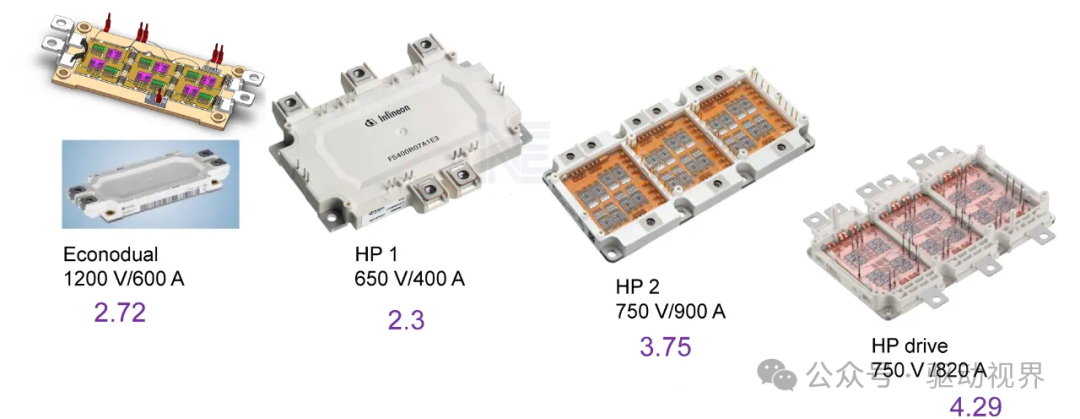

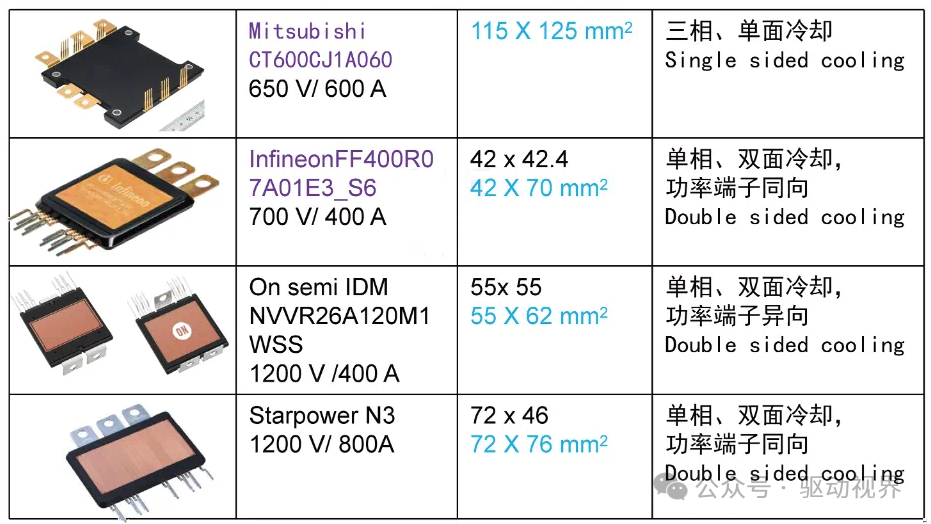

▲車用功率模塊功率密度演化

等效單相功率密度=電壓×電流÷體積×相數

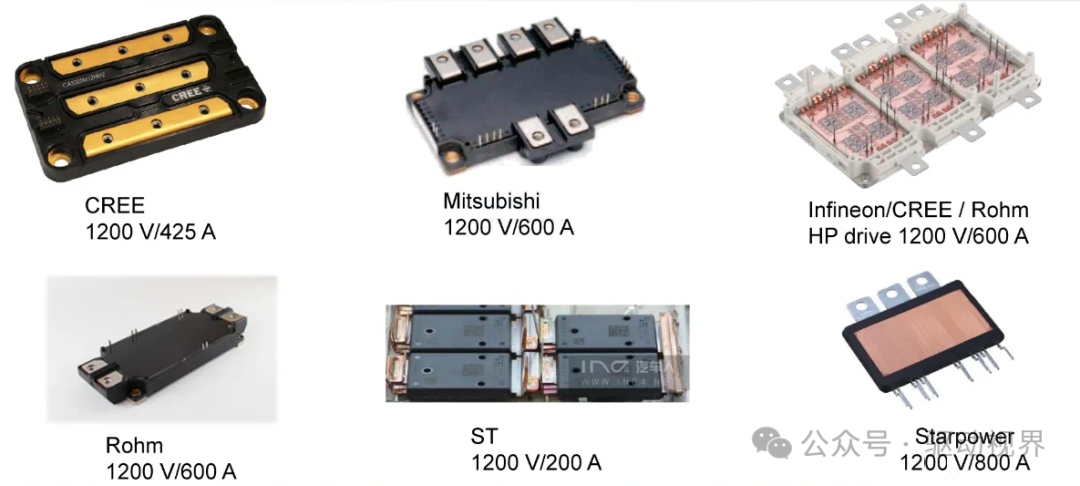

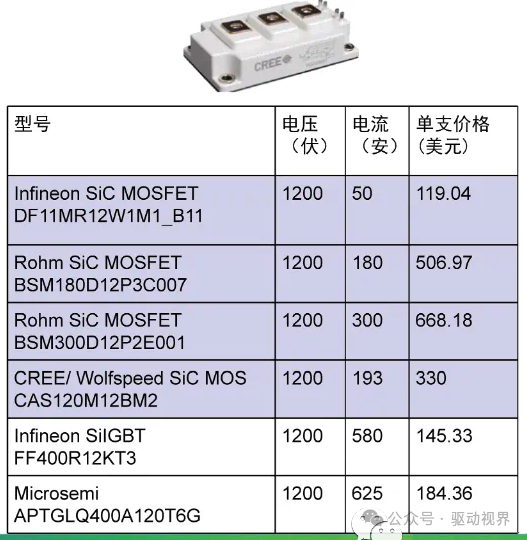

▲大功率SiC車用模塊

▲器件價格對比

SiC行業存在的問題:

(1)SiC襯底制備成本高

(2)高端技術和人才缺乏

(3)國外技術封鎖

(4)外延設備國產化率低

(5)產品良率低

SiC技術降本路徑:

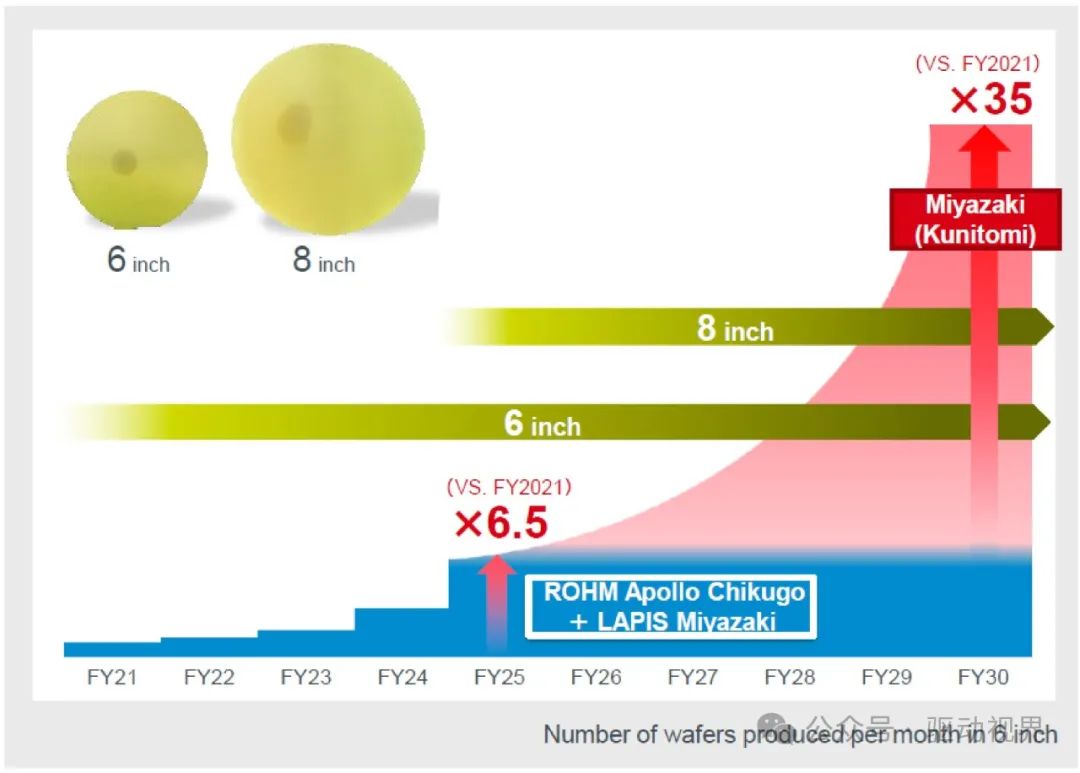

(1)擴大晶圓尺寸。從6寸晶圓轉向8寸晶圓,SiC芯片(32mm2)數量有望從448顆增加到845顆;能夠使整體碳化硅器件成本降低20%~35%。

(2)改進SiC長晶技術,提升長晶速度。

(3)應用ColdSplit技術分割碳化硅晶圓,從而使單個晶圓芯片數量翻倍。

5、設計和開發

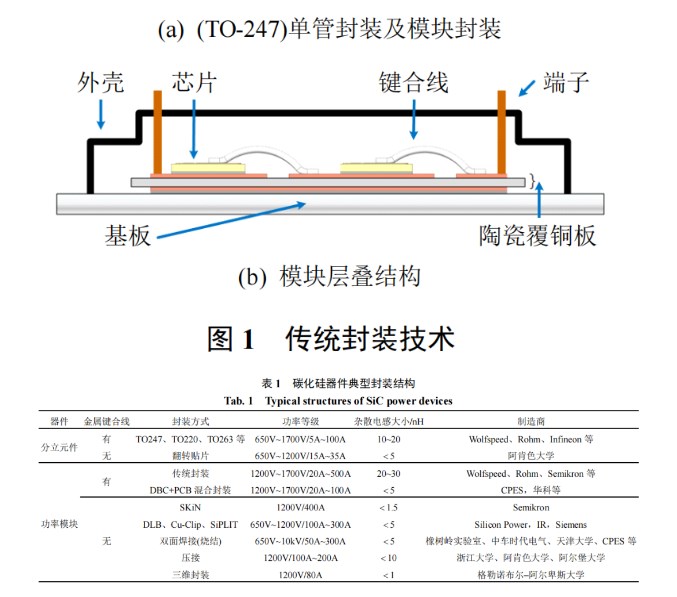

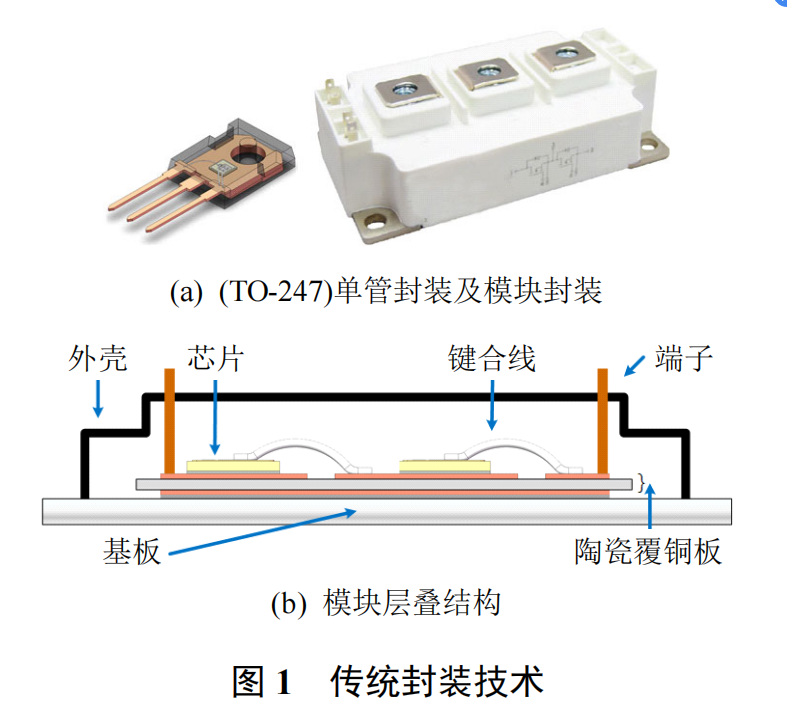

SiC器件應用需要突破的限制:

(1)突破現有模塊150℃限制(Package limit for high temp.),實現功率模塊200℃穩定運行;

(2)解決高速開關易受干擾問題(Gate drive limit for high freq.),實現高速門級驅動;

(3)解決散熱過于集中問題(Thermal limit for high density),采用高效散熱方法

碳化硅功率模塊相關設計要點(SiC High Density Converter Design):

(1)模塊布局(Module layout)

(2)高溫封裝(High temp. packaging)

(3)驅動設計(Gate drive design)

(4)保護設計(Sensor & protection)

(5)高溫主回路(Busbar design)

?

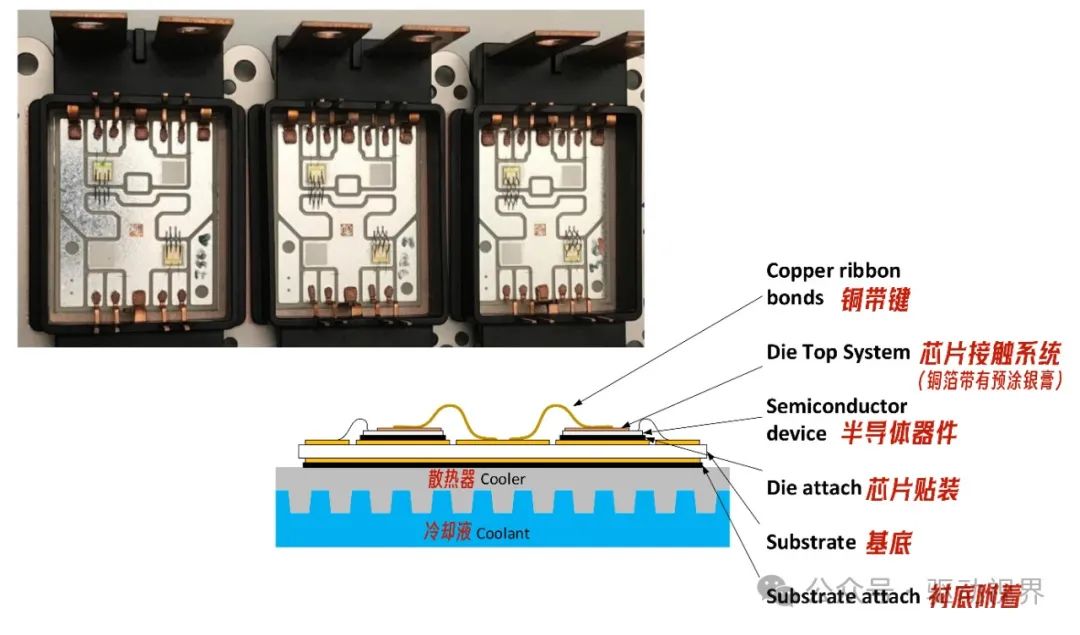

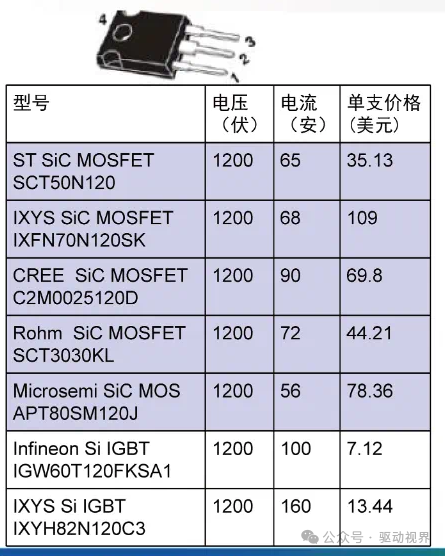

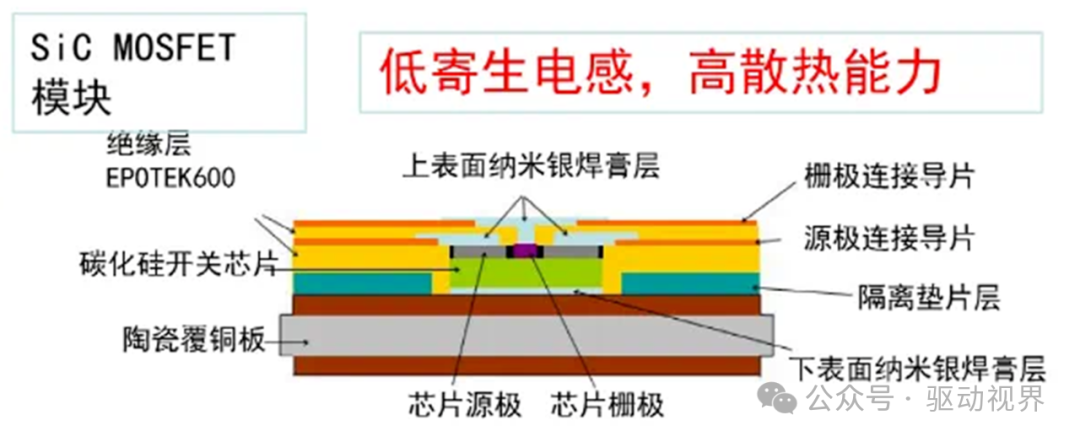

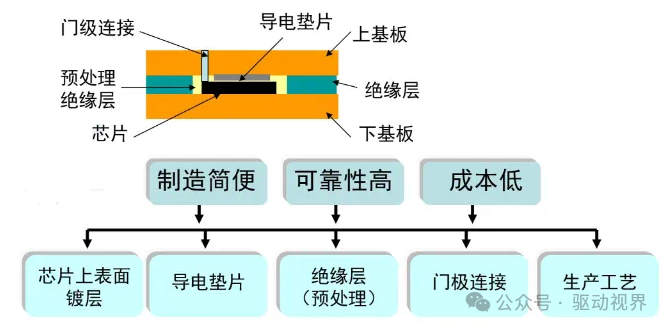

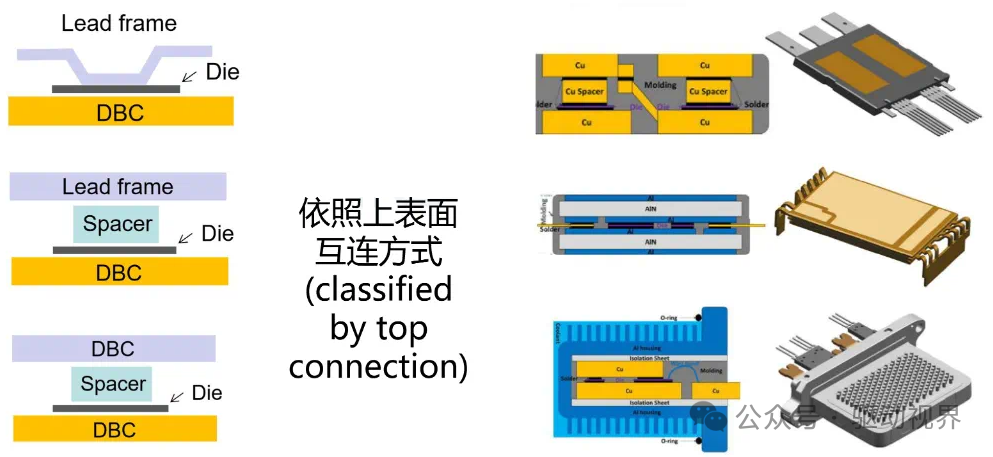

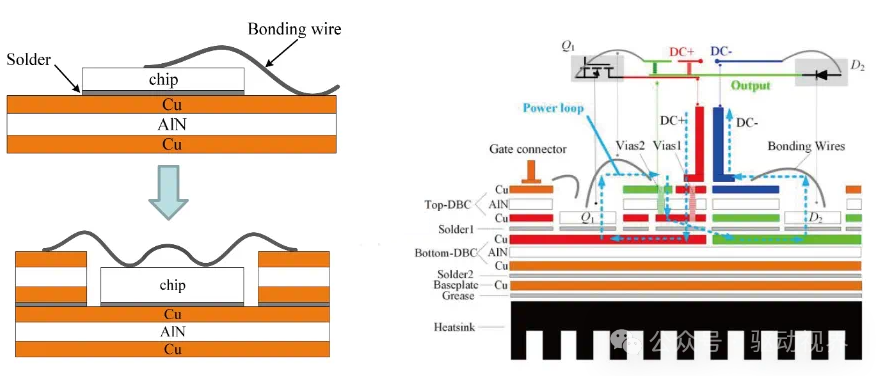

平面封裝和雙面冷卻技術(Double)

(1)低寄生電感:電壓過沖減小

(2)高散熱能力:降低局部熱點溫度

(3)柔性互聯/緩沖層:抗熱應力能力提高

(4)無鍵合線:功率循環可靠性提高

▲平面型封裝硅模塊

▲平面型封裝硅模塊典型產品(Plannar Packaged Products)

▲平面型模塊分類(Planar Package Classification) ?

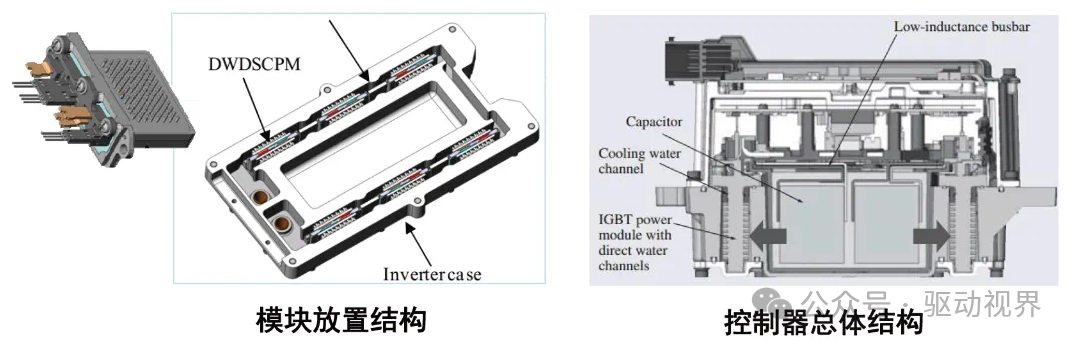

▲雙面散熱

雙面散熱(Double-sided Cooling)技術要點:

(1)互連與散熱約束

(2)高性能母排

(3)散熱平衡設計

(4)驅動板排布位置

▲無源器件水冷散熱

2014年日本Hitachi硅基變頻器,應用Pinfin雙面冷卻模塊,電容水冷,峰值功率122.5kW,體積3.5L,功率密度35kW/L。

6、工藝、制造和產業鏈

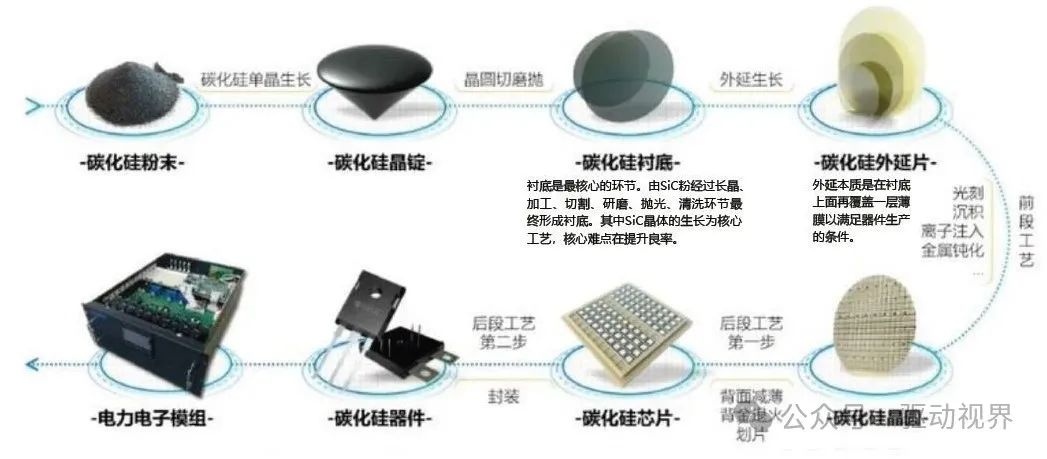

產業鏈上游是襯底和外延,中游是器件和模塊制造,下游是終端應用。

產業鏈價值量倒掛,其中襯底制造技術壁壘最高、價值量最大,是SiC大規模產業化推進的核心。

從工藝流程上看,碳化硅一般是先被制作成晶錠,然后經過切片、打磨、拋光得到碳化硅襯底;襯底經過外延生長得到外延片;外延片經過光刻、刻蝕、離子注入、沉積等步驟制造成器件。將晶圓切割成die,經過封裝得到器件,器件組合在一起放入特殊外殼中組裝成模組。

碳化硅單晶生長熱場存在溫度梯度,導致晶體生長過程中存在原生內應力及由此誘生的位錯、層錯等缺陷,降低可靠性。

SiC粉經過長晶、加工、切割、研磨、拋光、清洗環節,最終形成襯底。

▲SiC晶圓生產很復雜

與傳統硅功率器件制作工藝不同,碳化硅器件不能直接制作在碳化硅襯底上,需在導電型襯底上生長碳化硅外延層得到碳化硅外延片,并在外延層上制造肖特二極管、MOSFET、IGBT等功率器件。

碳化硅襯底無法直接加工,需要生長一層薄膜后再進行加工。導電型襯底生長出同質外延層,半絕緣型襯底生長出異質外延層。

SiC晶體生長過程中會不可避免地產生缺陷、引入雜質,導致襯底材料的質量和性能都不夠好。而外延層的生長可以消除襯底中的某些缺陷,使晶格排列整齊。

現在所有的器件基本上都是在外延上實現,所以外延的質量對器件的性能影響非常大。

在半絕緣型SiC襯底上生長氮化鎵外延層,成為異質外延層;在導電型SiC襯底表面上生長一層碳化硅外延層,稱為同質外延。

外延是一種常用的單晶薄膜制備技術,和Si器件工藝不同,幾乎所有的SiC電力電子器件工藝都是在4H-SiC同質外延層上實現,襯底只是起到支撐和導電的作用。

電壓越高,對外延厚度和摻雜濃度均勻性要求越高,生產難度越大。

外延片市場Wolfspeed一家獨大,占據50%市場份額。

現在SiC薄膜外延的方法主要有:化學氣相沉積(CVD)、分子束外延(MBE)、液相外延法(LPE)等,其中化學氣相沉積(CVD)是最為普遍的4H-SiC外延方法。

SiC單晶方面主要三個難點:

(1)生長溫度在2300℃以上,對溫度和壓力的控制要求高;

(2)長晶速度慢,7天時間大約可生長2cm碳化硅晶棒;

(3)晶型要求高、良率低,只有少數幾種晶體結構的單晶型碳化硅可作為半導體材料。

7、概念和定義

(1)能隙(Bandgap energy gap)或譯作能帶隙,在固態物理學中泛指半導體或是絕緣體的價帶(valence band)頂端至導帶(conduction band)底端的能量差距。

(2)電子遷移率(electron mobility)是固體物理學中用于描述金屬或半導體內部電子在電場作用下移動快慢程度的物理量。

(3)DTS(Die Top System):是一種芯片頂部系統技術。

模塊內部采用的連接技術最常見的是焊接和鋁線互連,通常使用的鋁線線徑在100um~500um,在150℃以上時可靠性就有了局限性。

隨著運行溫度和可靠性要求的提升,在車規模塊中采用銅線代替鋁線是趨勢,但銅線直接鍵合到傳統的芯片金屬化會導致一些損傷和缺陷。

賀利氏推出的DTS技術有效地解決了硬銅線綁定的一些問題,包含了在銅片上的預涂銀層來保護芯片免受相對于鋁綁定線而言更高的鍵合力,同時將芯片電流產生的熱量均勻地分布到整個芯片表面,降低芯片局部溫度。

傳統焊料的熔點在220℃~240℃,在較高的運行溫度下會出現過早的失效,特別是碳化硅此類的寬禁帶半導體。而銀的熔點在962℃左右,非常薄的銀層(如20um或30um)作為粘合層,能夠滿足高溫要求。同時銀具有較低的熱阻。

DTS是銅箔帶有預涂銀膏的組合,主要適用于單面水冷設計,其中芯片的熱量也可以有效的從芯片頂部耗散。

DTS系統與銀燒結結合應用對其可靠性有巨大的影響。僅用銀燒結劑代替焊料,用DTS燒結和銅線代替頂部鋁線,在極端條件下,結溫度至少降低了10K,壽命至少增加了10倍。

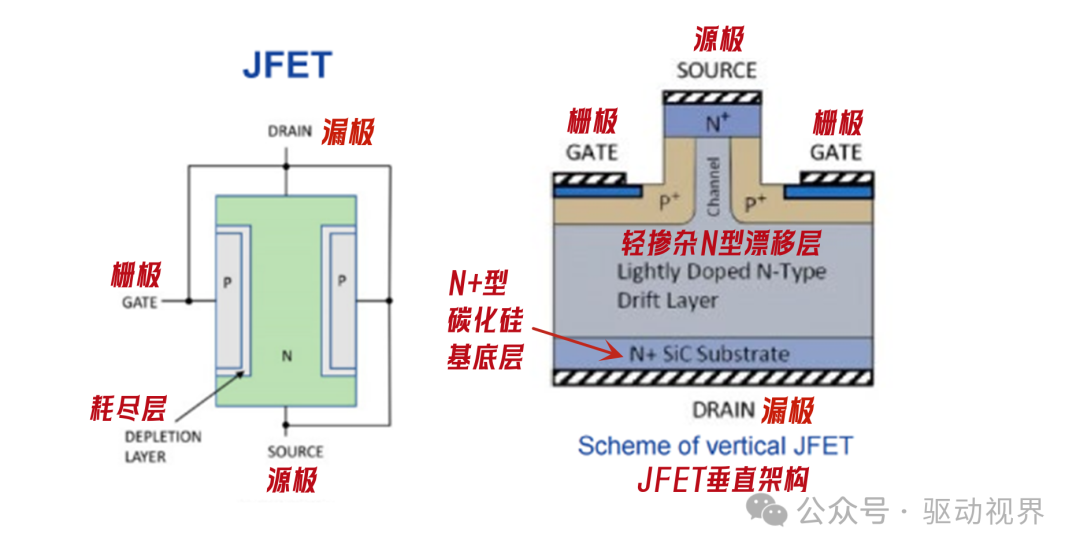

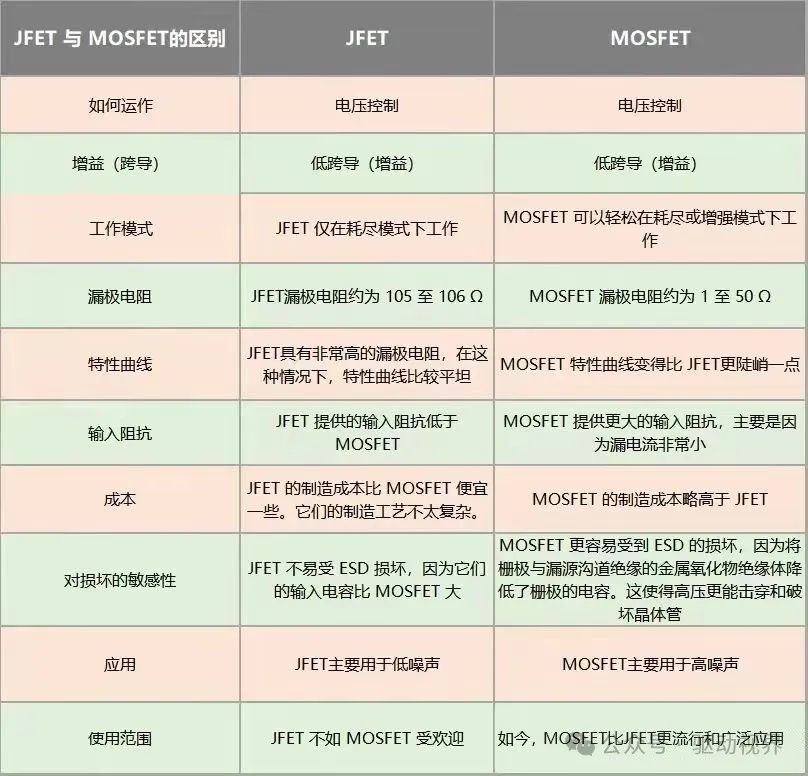

(4)MOSFET和JFET的區別

JFET是結型場效應晶體管的首字母縮寫,由柵極、源極和漏極 3 個端子組成。在 JFET 中,電場施加在控制電流流動的柵極端子上。從漏極流向源極端子的電流與施加的柵極電壓成正比。JFET基本上有兩種類型,基本上是N溝道和P溝道。

MOSFET是金屬氧化物半導體場效應晶體管的首字母縮寫。在這里,器件的電導率也根據施加的電壓而變化。MOSFET有兩種類型:耗盡型MOSFET和增強型 MOSFET。

(5)襯底和外延

襯底定義:沿特定結晶方向切割、研磨、拋光,得到具有特定晶面和適當電學、光學和機械特性,用于生長外延層的潔凈單晶圓薄片。

襯底分類:從電化學性質差異來看,碳化硅襯底材料可以分為導電型襯底和半絕緣型襯底。

外延工藝是指在SiC襯底的表面上生長一層質量更高的單晶材料。

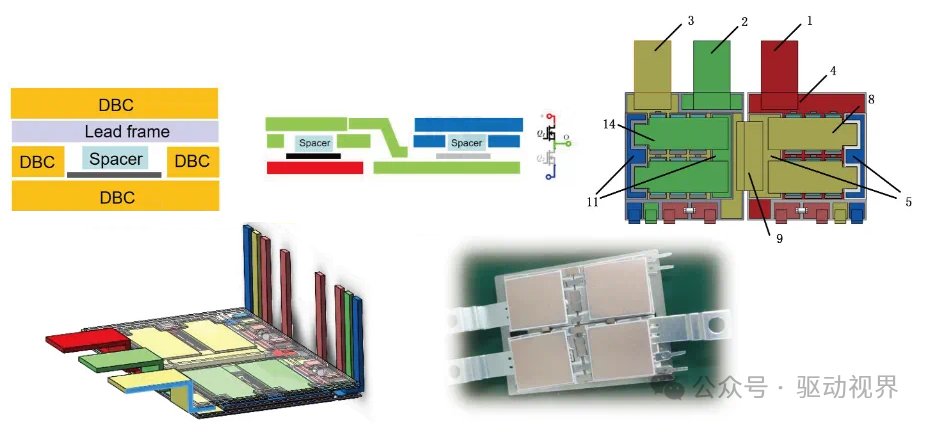

8、中科院電工所

▲疊層DBC方案

中科院電工所疊層DBC方案(Stacked DBC Method):

(1)破除通流瓶頸,芯片并聯數量提高80%(Break the limit of current path,parallelling more dies)。

(2)依靠互感降低自感,總體寄生阻抗降低50%(Reduce parastic parameters)。

▲疊層平面模塊設計

中科院電工所疊層平面模塊設計(Stacked Planar Module)

(1)導電層從2層增加到4層,芯片并聯數量提高50%,寄生阻抗降低15%(Conduction layer increased)

(2)多層DBC直接支撐,可使用雙面pinfin直焊,進一步降低熱阻(DBC support top layer)

中科院電工所18芯片并聯SiC模塊樣品通過800V/670A雙脈沖測試@150℃(Double pulse test)

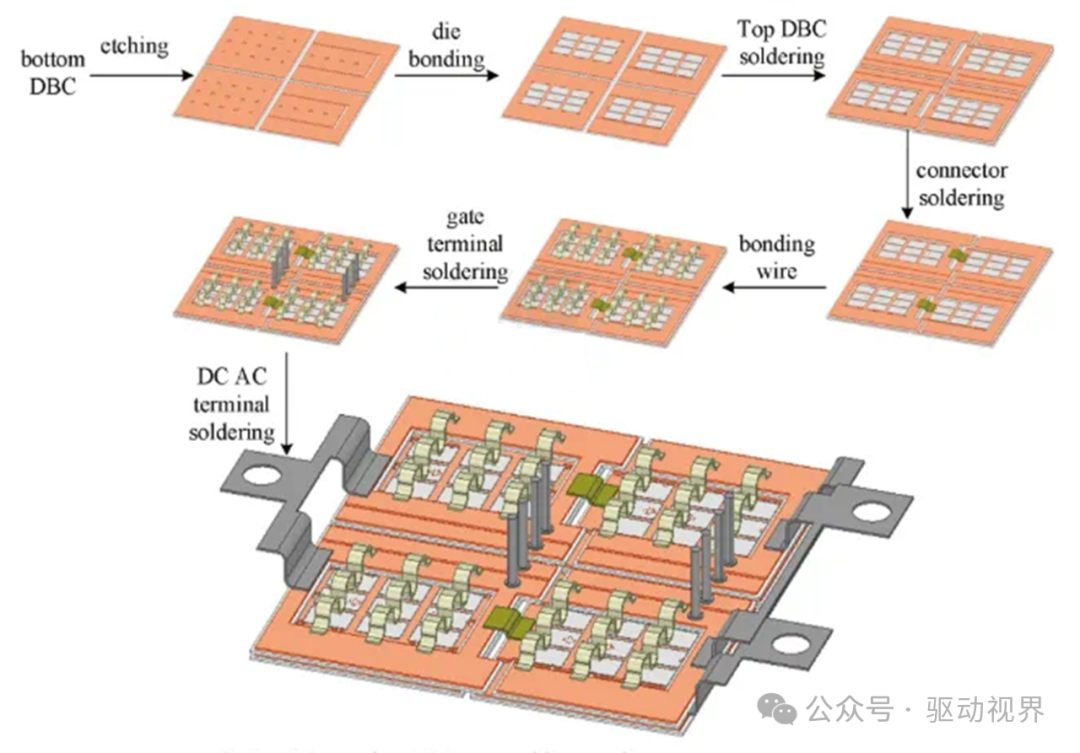

▲疊層模塊制造流程

疊層模塊制造流程(Stacked Module Fabrication):

(1)2~3次焊接,與普通工藝一致(2~3 soldering steps)

(2)功率端子可選擇使用超聲波焊接(Ultra-sonic bonding for terminal)

小結:

(1)平面封裝適用于電動汽車應用中的sic器件

(2)堆疊DBC方法可以提高功率模塊的功率密度

(3)格子法有助于熱設計

9、羅姆(ROHM)

羅姆SiC產能擴展計劃:

審核編輯:黃飛

?

電子發燒友App

電子發燒友App

評論