“中國已經形成了電-電混合的技術優勢,適合燃料電池技術的特點。”

全國政協副主席、中國科學技術協會主席、前科技部部長萬鋼,是氫燃料電池技術路線的支持者。他在論述中國氫燃料電池技術的時候,經常提及前面這個論斷。

氫燃料電池既然這么好,為啥還要混合驅動汽車?中國搞“電-電”混動,是不是因為技術水平太差了?現在能否判定氫燃料電池技術的前景?

我們逐個來分析分析。

電電混合的由來

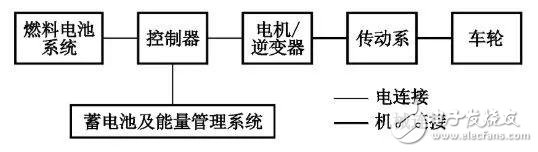

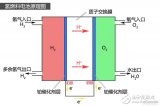

汽車行駛在道路上,行駛狀態不斷變化,上下坡、加減速,需要發動機/電動機輸出不同的功率。如果一輛燃料電池汽車,通過燃料電池發電直接驅動電機,就需要燃料電池不斷變化功率載荷。

然而,燃料電池似乎并不太喜歡變載,變載必須讓進氣(氫氣、空氣)等外部條件隨之變化。

從燃料電池電堆(燃料電池系統最核心的發電單元)的角度看,電堆的主歧管流道、入口流道、分配流道、(反應)微流道等等,都是基于某一工況范圍設計的。現在電堆功率越設計越大,動輒百千瓦上下。迫于對功率密度的需求,往往要通過大電流密度實現。這讓通氣條件在全工況下適應非常困難。在負載過大或過小時,電堆可能只能短時間工作,以避免因水熱問題造成損壞。

從系統角度講,燃料電池的輔助系統(BOP,Balance of Plant)似乎也不太喜歡變載。比如空壓機會有最合適的一段輸出區間,此區間空壓機效率較高,且工作穩定。另外,比如更簡單的管路,由于管徑固定,如果氣體量太小,那么氣體壓力無法控制;如果氣體量太大,那么會有很大的壓降損失,甚至造成密封失效。

從能量角度講,所有“體外循環”的電池,在工作過程中,都會有能量的損耗。因為維持電堆運行的供氣系統、冷卻系統都會消耗能量。當電堆出力較低時,BOP待機功耗相對純電動系統更大(如同汽車怠速的效果)。同時電堆低功率出力時,為了平衡流場設計和水熱管理,往往進氣計量數更大。系統能效整體降低。

現代FCV

雖然燃料電池不喜歡變載,但并不代表不能變載。可以通過系統管理來實現。但這是個及其復雜的過程。當系統要求電堆出力提高時,氫氣和空氣的進氣量隨之提高,電堆電流密度上升,電堆輸出功率上升(但可能伴隨效率下降),發熱量也隨之上升。冷卻系統控制冷卻泵增加循環水量。氫循環泵循環量增大,陰極(或陽極)排氣量和排水量也隨之發生變化。

與此同時,電堆單池之間的差異也可能隨之增大,系統會采取診斷和保護措施……

可能就是上坡跟車時的一腳油門,系統就要做出一連串的復雜動作。如果哪一步沒跟上,燃料電池就像一臺渦輪遲滯明顯的早起渦輪增壓發動機,甚至直接故障。同時,頻繁的功率變化也會讓燃料電池的壽命加速衰減。

因此,燃料電池整套管理機制,要設計的相當嚴謹。如果說傳統電動車是電和熱的組合,那么燃料電池則至少多出兩個維度:氣體(氫氣和空氣)和水(氫氧反應產生的水以及冷卻液)。電、熱、空、氫、水五場合一,相互聯動。再加上日益增大的單堆功率,讓系統的控制難度呈幾何級數上升。燃料電池的成本當中,系統成本至少占三分之二,也是可以理解的。

電電組合的出現,可以大大降低系統管理的難度。因為大部分情況下,通過電池可以減小電堆功率的調節范圍。當前,電電混合的常見形式有三種。分別是能量存儲、功率平衡、增程續航。

(1)“豐田模式”:能量存儲型

在豐田的系統中,搭載了鎳氫電池以實現電電混合。而鎳氫電池的作用,主要用于能量的回收儲存,這是豐田的表述。能量存儲并非目的,將能量轉化成可用動力才是關鍵。因此,我認為“豐田模式”的電電混合,仍是以“削峰填谷”作為目標。

豐田選擇鎳氫電池實現電電組合,我想多半是來自于豐田在普銳斯上技術的積累。在普銳斯上,豐田配置了168個單體電壓為1.2V的鎳氫電芯,總儲能容量為1.3kWh,藉此保證普銳斯的發動機始終在最“佳”的工作狀態。

在城市行駛的工況下,普銳斯的管理系統,將電池的充放電深度控制在很小的范圍之內,而儀表盤上的SOC顯示,只是電池可用范圍上的消耗百分比。淺充淺放的使用場景,保證了鎳氫電池的壽命。

Mirai借鑒了相似的結構。將鎳氫電池與燃料電池耦合相連。在剎車時,回收能量存儲與電池當中。通過燃料電池發電和能量回收,始終保證鎳氫電池在“合適”的SOC范圍。在系統變載時,鎳氫電池向系統輸出瞬時功率,讓系統更加平順。

同時,鎳氫電池屬于“水系”電池,因此在使用過程中,相比鋰電池,在出現故障時,電池本體起火的可能性更低。因此,就安全性來說更勝一籌。

簡單總結豐田的電電混合模式,從表面上看,是對于能量的回收。但是其本質,還是“削峰填谷”,從而讓燃料電池工作在最佳的狀態。

(2)本田模式:功率平衡型

本田對燃料電池汽車的開發,可以追溯到上世紀的80年代。第一代FC樣機的實驗,實在奧德賽上完成的。時隔三十年,本田的Clarity,又以全新的姿態,展現FCV的技術。

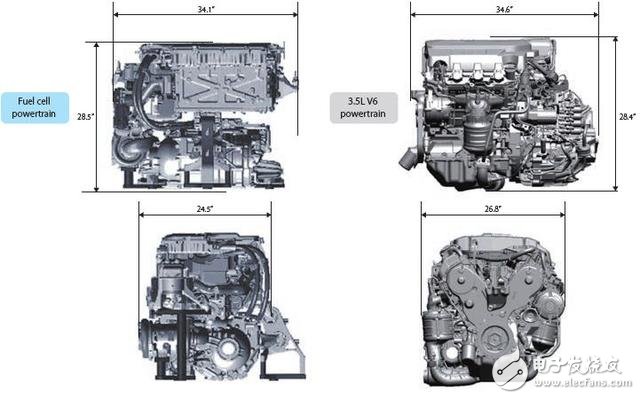

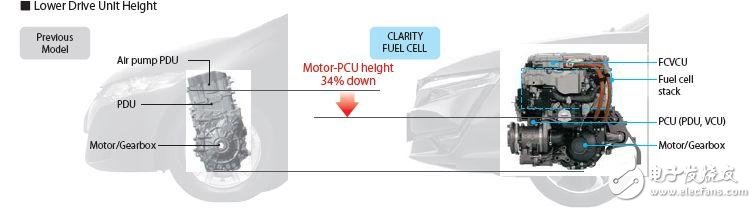

本田的核心技術,是將燃料電池發動機集成到和V6標準發動機相同的大小。這讓Clarity在布置上,可以大量借鑒傳統汽車的結構,降低設計風險。

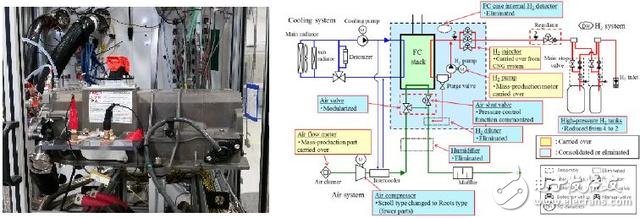

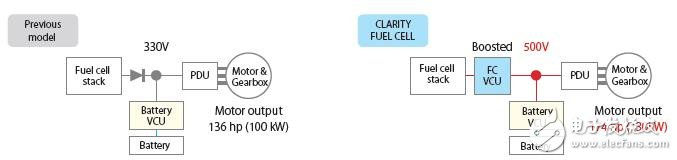

本田的電電混合系統,由燃料電池、鋰離子電池通過本田特有的部件FCVCU進行連結。

燃料電池電壓控制器(FCVCU)是實現“本田模式”的關鍵部件,它是一種高效的電壓調節裝置。應用SIC-IPM,(我對這個技術的翻譯是碳化硅智能電源模塊,不知道官方有沒有更炫的名字。)讓本田以極小的體積實現對燃料電池電堆電壓的轉化。

下圖是FCVCU的工作原理圖。相比豐田強調的回收制動能量,本田的電電混合技術更加強調對功率的提升。本田通過FCVCU將燃料電池電壓提升至500V,燃料電池可以和鋰離子電池同時出力。在最高功率時,鋰電池出力占整個系統的30%。

揣測本田的設計思路,就是通過電壓的控制,增加鋰電池對系統出力的比例,反向也能讓燃料電池出力范圍變化更加緩和。

(3)增程續航

市面上還有另外一種燃料電池和鋰電池混合的電電混動技術:即燃料電池只為鋰電池充電,鋰電池單一驅動電機。我曾在展會上見過類似的應用。燃料電池在幾個相對固定工況下工作,使控制難度進一步降低。但是這種純粹以“增程”為目的的FCV應用,本質上是犧牲功率換取續航的做法。

總結一下電電混動的技術,簡單說就是儲能電池像一個蓄水池般不斷地充放調整,以平衡系統的功率特性和容量特性。各家技術的區別,在于所配備“蓄水池”的大小不同。如果單從技術上來評價,豐田僅僅配備了2kWh的鎳氫電池,在燃料電池管理技術上來說,最為先進。但也要從成本和壽命上綜合考慮。

燃料電池汽車的優勢在哪

與電動汽車相比,燃料電池汽車在形式上更加符合汽車的要求。一般來說,燃料電池汽車在幾分鐘,便可充滿滿足500公里續航的氫氣;而特斯拉的Model S,最多只能保證在20分鐘內充滿續航300公里的電能。當我們計算成本的時候,很少把使用的方便性計算進去。因此,和很多人觀點相同,補充氫氣更方便是燃料電池的最核心優勢。

特斯拉第三代超充峰值功率提升到 250kW

在此,我想追問兩個問題。第一個問題,雖然充電更為耗時,可否用商業模式去彌補?

我曾見過這樣一個項目,將充電站和購物休閑相結合?其所謂的痛點,就是幫人們“打發”充電的等待時間,同時產生利潤。說實話,我個人對類似商業模式的評價是一個字:尬!也許反過來,一個成熟的商業中心提供一些充電服務更加合適。

第二個問題,如果在技術上,提高充電樁的功率,讓充電更加快速,從而減少等待時間。屆時燃料電池還有沒有優勢?

雖然技術上也許可行,我覺得并非一個好的解決方案。首先,直流快速充電對電池耐用性和壽命上的傷害,一直是一個讓人擔心的問題。一些純電動汽車制造商甚至會直接建議少用快充,以提高電池壽命。其次,提高充電速度,會降低系統的效率,增加能量損失。暫且不提損失的能量有多少,從設計理念上看,多少與綠色理念背道而馳。第三,大面積的快充裝置對能源結構有影響。

從上述分析可以看出,一味地提高充電功率,是既損失效率,又損失電池壽命的做法。未來對新能源汽車的要求可能車型更大,續航時間更長,充電時間更短,這就更加凸顯了電池所帶來的木桶效應。燃料電池的優勢則更加彰顯。即使把加氫時間降低到3分鐘以內,也不會對電堆有絲毫的影響。

當然,我們可以寄希望于未來鋰電池技術的發展。比如所謂的全固態電池技術。但是,在此我想引用現代的技術專家說的一句話:“雖然我們對未來的創新有所期待,但是終歸只是猜想。”

氫能更加低效嗎?

1度電,可以讓電動汽車行駛5~7公里,但是如果把1度電制造成氫氣,再將能量釋放出來行駛,那么行駛里程可能只有三分之一。那么為什么一定要用氫氣?

電動車業內的大佬馬斯克認為氫是一種低效的能源。能源經過的多次轉換,看似遠不如直接用電高效。

相同的質疑聲,也會指向純電動汽車。一些人認為當下的新能源汽車,只是從“燒油模式”轉變為“燒煤模式”。

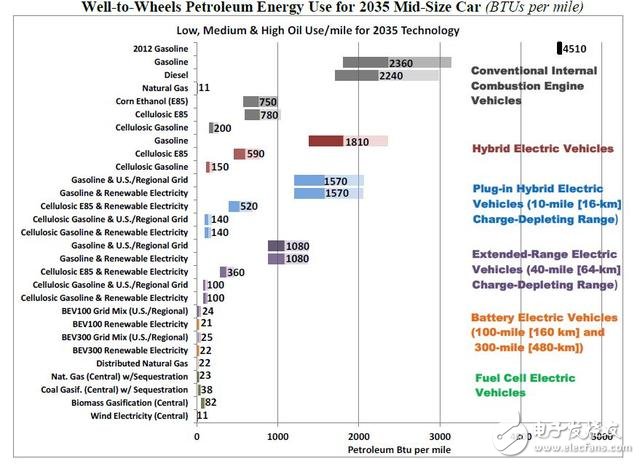

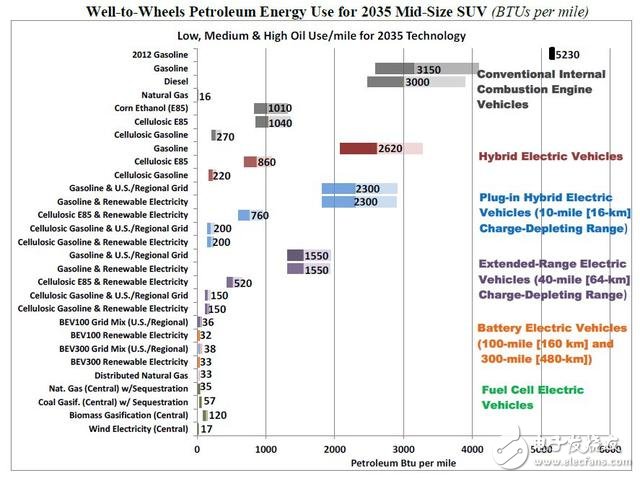

對此,我們必須明確,能源是從哪里開始計算的?美國能源部提出了2035年全周期能耗(BTUs/miles)的評價。BTU,指的是英熱單位,1度電約等于3412BTUs。而所謂全周期,指的是從最初的能源生產到被車輪消耗掉的整個過程。具體如下圖所示。

從上面兩幅圖,可以看出電動車和燃料電池汽車,在全周期尺度上的能耗,都在相類似的范圍之內,并沒有太大差別。不論是豐田還是現代,他們都考慮從全周期的尺度上考慮新能源汽車的能效問題。豐田曾表示氫氣的生產到灌充至儲氫瓶中的過程,相比電的產生并充滿電池更加高效,但并未給出此結論的出處,因此僅供大家參考。

總結:最后一點擔憂

從2015年新能源汽車飛速發展,我便對電池的回收處置問題開始擔憂。燃料電池中催化劑用鉑可以從電堆中直接回收,現在如莊信萬豐這樣的老牌貴金屬供應商,已經著手于鉑回收技術的開發。而相比之下,鋰離子電池的回收,面臨著很大的挑戰。

首先電池在回收分解處置,存在著多種化學過程,技術復雜且有技術壁壘。在回收的過程,可能對環境造成較大的影響。同時,缺乏標準化的流程也是問題之一。

更重要的是,可能沒有回收價值。曾有公司對從動力電池中回收鋰做了估算,其成本約是從鹵水中提取鋰的5倍之多。電池成本越低,可回收的價值就越差。經濟賬算不過來,很難讓人有做好這件事的動力。但是如果任由電池內的廢棄物任意排放,比如鎳和鈷,都會對人體產生極大影響。

進一步講,任何電池,如果不能形成從生產到回收形成閉環,那很難用“可再生”三個字來形容它。在追求電動化的今天,作為主角的鋰離子電池,可能存在著嚴重的成本失真。當電池回收處置這件事不得不做的時候,本著“誰生產誰負責”的原則,鋰電池的成本可能進一步上升。起碼可以判斷,鋰電池的成本不會持續降低,當我們也可以從“全周期”的角度去認識新能源汽車的時候,也許會開始重視那些潛在的成本和收益。

當前情況下,燃料電池并未形成產業化規模,技術路線尚未定型。在此時時常被牽出來和鋰電池作比較,實在不太公平。讓汽車走遍千家萬戶的,并非是發動機的發明者,也不是第一輛汽車的制造者,而是福特的生產線。因此在技術成形之初,對技術成與不成的任何篤信,都顯得有幾分狂妄。

豐田Mirai動力系統圖示

我有一次問豐田的一位專家:未來技術方向是什么?

豐田的專家并未給我明確的答案,而在我們交流的過程中,他不止一次的提到了成本。豐田的今天采取的技術路線,是過去的積累。豐田的未來,要看未來的成本怎樣的。

消費者最優先關心的,并不是能效,或者是不是“電電混合”。但是如果給他們一個合理的價格,好的體驗,他們中的一些人會愿意選擇更加環保的產品。

電子發燒友App

電子發燒友App

評論