電子連接器的種類很多,但制造工藝基本相同。總的來說,可分為四個階段:沖壓、電鍍、成型及組裝。

1沖壓。

電子連接器的制造過程一般從沖壓插針開始。電子連接器(插針、端子)由大型高速沖壓機從薄金屬條沖壓而成。大卷金屬帶的一端送至沖床的前端,另一端通過沖床的液壓工作臺,卷繞到收線輪上。

2電鍍

端子和插針沖壓完成后,應送至電鍍工段。在此階段,連接器的電接觸表面鍍有各種金屬涂層。在將沖壓好的銷釘送入電鍍設備的過程中,銷釘會發生扭曲、碎裂或變形。本文所述的檢測技術可以很容易地檢測出這類質量缺陷。

然而,對于大多數機器視覺系統供應商來說,電鍍過程中的許多質量缺陷仍然屬于檢測系統的“禁區”。電子連接器制造商希望檢測系統能夠檢測出各種不一致的缺陷,如連接器引腳電鍍表面上的細小劃痕和針孔。雖然這些缺陷對于其他產品如鋁罐底或其他相對平坦的表面很容易識別。但由于大多數電子連接器的不規則和有角度的表面設計,視覺檢測系統很難獲得識別這些細微缺陷所需的圖像。

由于某些類型的引腳涂有多層金屬,制造商還希望檢測系統能夠區分各種金屬涂層,以驗證它們的存在和比例。對于使用單色相機的視覺系統來說,這是一個非常困難的任務,因為對于不同的鍍層,圖像的灰度幾乎是相同的。雖然彩色視覺系統的攝像機可以成功地區分這些不同的金屬涂層,但由于涂層表面的不規則角度和反射效應,仍然存在照明困難的問題。

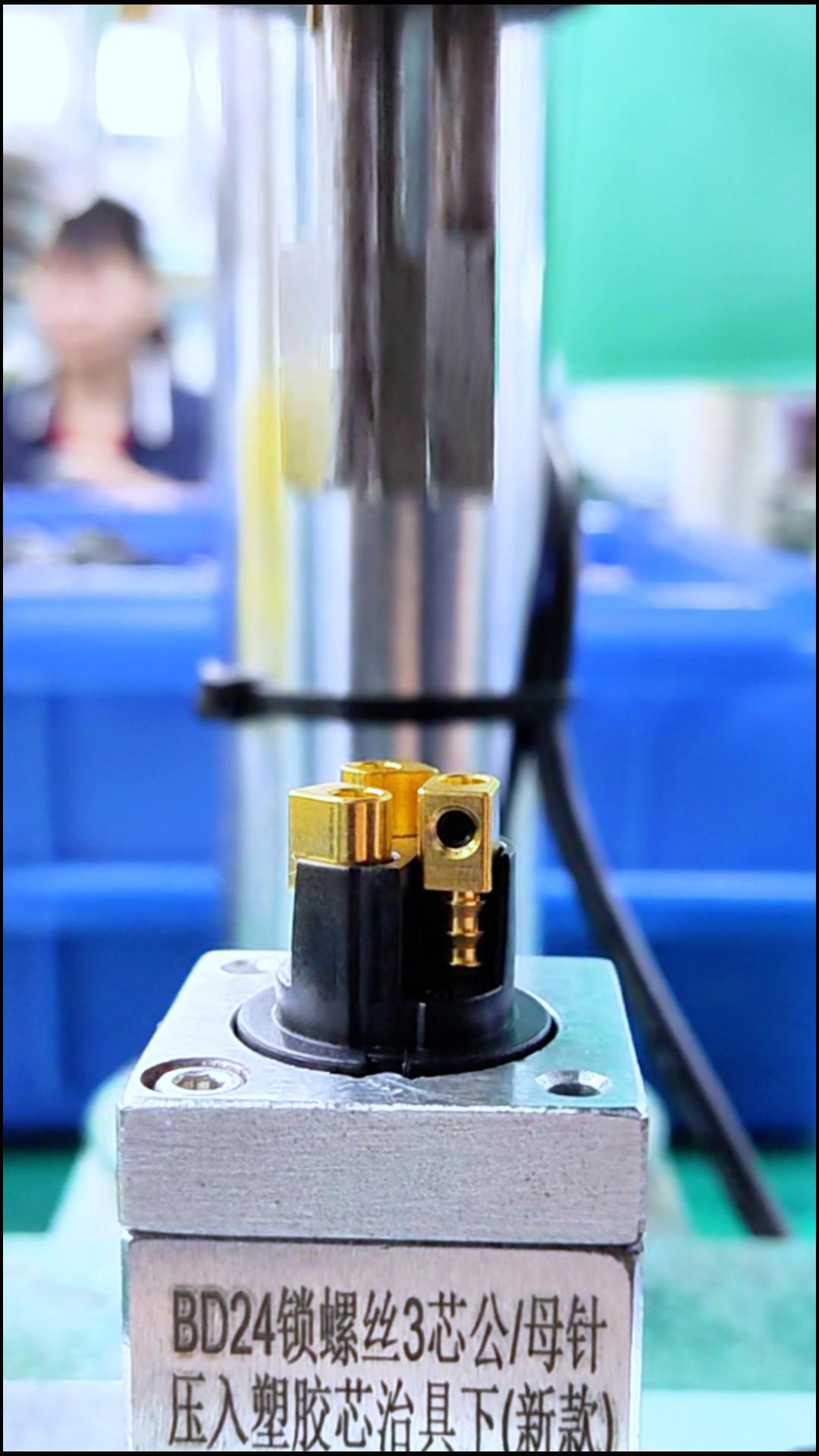

3注塑。

用于電子連接器的塑料盒支架是在注塑階段制造的。通常的過程是將熔化的塑料注入金屬膜中,然后快速冷卻成一定形狀。所謂的“注塑不滿”(Short Shots)發生在熔融塑料未能完全填充膜時,這是一個典型的缺陷,需要在注塑階段檢測。其他缺陷包括填充或部分阻塞的插座(這些插座必須保持清潔和自由,以便在最終裝配過程中與引腳正確匹配)。由于背光可以很容易地識別箱座的泄漏和插座的堵塞,因此用于注塑后質量檢測的機器視覺系統相對簡單,易于實現。

4組裝。

電子連接器制造的最后一個階段是成品組裝。有兩種方法將電鍍銷連接到注塑箱座:單插銷或組合插銷。單次配合是指一次插入一個針腳。組合配合是將多個插腳同時連接到盒座上。無論采用哪種連接方式,制造商都要求在裝配階段檢測所有引腳是否缺失并正確定位。另一類例行檢查任務與測量連接器配合面上的間隙有關。

與沖壓臺一樣,連接器的裝配也對自動檢測系統的檢測速度提出了挑戰。雖然大多數裝配線的速度為每秒1至2件,但視覺系統通常必須為通過相機的每個連接器完成幾種不同的檢測。因此,檢測速度再次成為系統性能的重要指標。

組裝后,連接器的外部尺寸比單針允許的尺寸公差大幾個數量級。這也給視覺檢測系統帶來了另一個問題。例如:一些連接器盒的尺寸超過一英尺,并有數百個引腳。每個引腳位置的檢測精度必須在千分之幾英寸之內。顯然,一個一英尺長的連接器的檢測無法在一張圖像上完成,視覺檢測系統每次只能在一個小視野中檢測數量有限的引腳的質量。有兩種方法可以完成整個連接器的檢查:使用多個攝像頭(增加系統成本)。或者當連接器經過鏡頭前時,攝像頭不斷被觸發,視覺系統將連續捕捉到的單幀圖像“縫合”,以判斷整個連接器的品質是否合格。后一種方法是PPT視覺檢測系統在連接器組裝完成后通常采用的檢測方法。

“真位置”的檢測是對連接器總成檢測系統的另一個要求。這個“實際位置”指的是每個銷的尖端和指定的設計參考線之間的距離。視覺檢測系統必須在檢測圖像上繪制這一假想的基線,以測量每個引腳頂點的“實際位置”,并確定其是否符合質量標準。然而,用來劃定這條參考線的參考點往往在實際的連接器上不可見,或者有時出現在另一個平面上,不能在同一個鏡頭中的同一時刻看到。在某些情況下,甚至需要磨掉連接器外殼上的塑料,以確定該參考線的位置。這里確實出現了一個相關的話題--可探測性設計。

可檢測性設計(可檢查性)。

由于制造商不斷要求提高生產效率和產品質量,降低生產成本,新型機器視覺系統的應用越來越廣泛。當各種視覺系統越來越普遍時,人們越來越熟悉這類檢測系統的特點,并學會在設計新產品時考慮產品質量的可檢測性。例如,如果希望有一個參考線來檢測“實際位置”,則應在連接器設計中考慮該參考線的可見性。

審核編輯?黃宇

電子發燒友App

電子發燒友App

評論