一、傳統橋標準試驗方法 ? ?

傳統驅動橋

傳統驅動橋采用QC/T 533-1999《汽車驅動橋臺架試驗方法》進行測試,采用QC/T 534-1999《汽車驅動橋臺架試驗評價指標》進行評價。

1) ?總成靜扭試驗

2) ?總成齒輪疲勞試驗

3) ?總成噪聲試驗

4) ?橋殼垂直彎曲疲勞試驗

5) ?橋殼垂直彎曲剛性試驗

6) ?橋殼垂直彎曲靜強度試驗

二、電動驅動橋普遍試驗方法介紹 ? ?

近些年來,能源的短缺和人們對生活質量的更高要求使得新能源汽車得以快速發展。電動驅動橋的產生與發展,則為電驅動車的發展做出了突出貢獻。

電驅動橋具有如下優勢:

1) ? 污染低

2) ? 噪音小

3) ? 效率高

電驅動橋

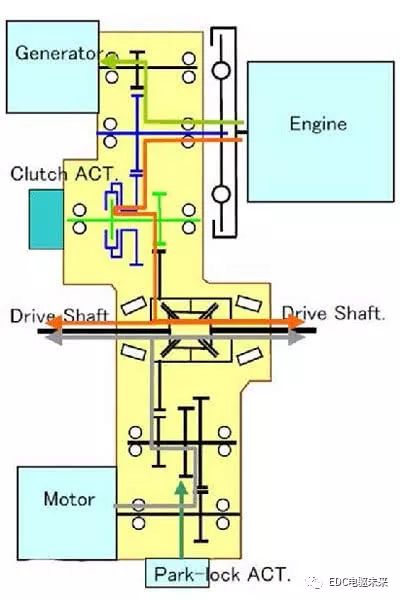

目前電驅動橋采用電機+驅動橋所形成的整體式驅動橋型式,絕大多數試驗項目仍舊可以采用QC/T 533-1999《汽車驅動橋臺架試驗方法》和QC/T 534-1999《汽車驅動橋臺架試驗評價指標》進行試驗和評價。

依據《GB T 18488.2-2006 電動汽車電機及控制器第2部分試驗方法》中第7章電機轉矩-特性及效率測試開展電機性能相關試驗,主要包括以下試驗項目:

1) ? 總成靜扭試驗

2) ? 總成齒輪疲勞試驗

3) ? 總成噪聲試驗

4) ? 橋殼垂直彎曲疲勞試驗

5) ? 橋殼垂直彎曲剛性試驗

6) ? 橋殼垂直彎曲靜強度試驗

?

?

? ? ? 三、傳統驅動橋與電動驅動橋測試方法比較

? ? 1 輸入轉速及試驗次數

在電動驅動橋總成齒輪疲勞試驗方面,由于采用電機驅動以后,輸入轉速相較于傳統驅動橋有很大程度的提高,這就導致主減齒輪的齒面磨損加劇,同時為了使輸出轉速回歸到車輛實際使用條件,普遍使用兩級減速,使主減速比相較于傳統驅動橋提高了50%左右,系統復雜度提高,可靠性下降,綜合來看,為了使試驗更加接近實際情況,對部分試驗方法及評價做出了如下修改:

1) ?摒棄了QC/T 533-1999《汽車驅動橋臺架試驗方法》中總成齒輪疲勞試驗對試驗輸入轉速沒有要求的做法,采用驅動電機的額定轉速作為試驗輸入轉速進行試驗;

2) ?同時,有些采用提高輸入端試驗次數的做法,保證輸出端試驗次數更接近實際使用情況。

輸入扭矩

電機并不能長時間在峰值扭矩工況下工作,因此電動驅動橋持續使用峰值扭矩的情況并不多,即便如此,電動驅動橋參照傳統驅動橋使用最大輸入扭矩的要求,仍然采用峰值扭矩作為輸入扭矩,對電動驅動橋進行加嚴考核。

試驗方法總結

新能源電動汽車用電機+減速器動力總成系統尚未形成具有指導意義的規范和標準,通過分析比較業內試驗方法,發現針對電機+減速器動力總成系統,業內均基于電機、減速器、新能源整車的國標或行標完成,其試驗內容都可大致統一分為三部分:

1) ?電機性能試驗

2) ?減速器性能試驗

3) ?電機+減速器總成動力性能試驗、可靠性試驗

電機性能試驗

依據《GB T 18488.2-2006 電動汽車電機及控制器第2部分試驗方法》中第7章電機轉矩-特性及效率測試開展電機性能相關試驗,主要包括以下試驗項目:

1) ?轉矩精度試驗

2) ?轉矩響應試驗

3) ?轉速精度試驗

4) ?轉速響應試驗

5) ?堵轉試驗

6) ?不同電壓等級驅動工況下轉矩/轉速特性及效率測試

7) ?不同電壓等級制動工況下轉矩/轉速特性及效率測試

8) ?最高工作轉速

?

減速器性能試驗

依據《QC/T 1022-2015純電動乘用車用減速器總成技術條件》的要求進行減速器試驗,主要包括以下試驗項目:

1) ?減速器磨合試驗

2) ?動態密封性能試驗

3) ?溫升性能試驗

4) ?高溫性能

5) ?疲勞壽命試驗

6) ?傳動效率試驗

7) ?差速可靠性試驗

8) ?高速性能試驗

9) ?超速性能試驗

10) ?靜扭強度試驗

電機+減速器總成性能試驗

關于電機和減速器獨立本體性能的相關試驗方法均依據國標完成,在此不作闡述。

本文主要針對收集的電機及減速器動力總成系統的性能試驗方法進行歸納;比較發現,目前,針對電機+減速器動力總成系統,不同零部件企業所提供的試驗方法基本相同,可統一分為以下四部分:

1) ?輸入最高/最低直流電壓時驅動/制動工況下系統轉矩/轉速特性及系統效率試驗;

2) ?動力性能試驗;

3) ?道路循環工況試驗;

4) ?耐久工況試驗。

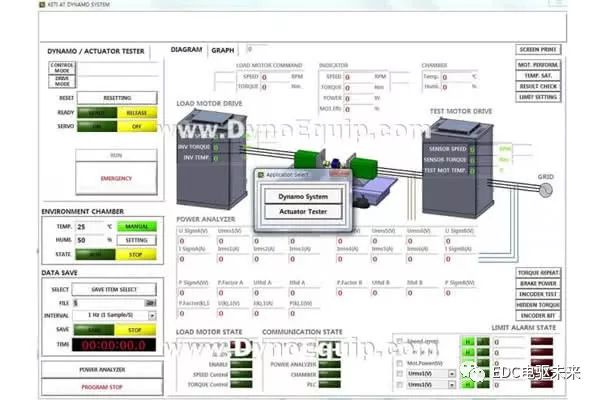

轉矩/轉速特性及系統效率試驗

依據《GB T 18488.2-2006 電動汽車電機及控制器第2部分試驗方法》中第7章的要求,在最高、最低工作電壓下,針對驅動工況與制動工況,測試電機+減速器動力總成系統的轉矩-轉速特性及系統效率特性,主要包括以下試驗項目:

1) ?最高輸入直流電壓、驅動工況下轉矩/轉速特性及效率測試

2) ?最低輸入直流電壓、驅動工況下轉矩/轉速特性及效率測試

3) ?最高輸入直流電壓、制動工況下轉矩/轉速特性及效率測試

4) ?最低輸入直流電壓、制動工況下轉矩/轉速特性及效率測試

測試方法:動力總成系統的輸入直流電壓、電流、輸出轉速、輸出轉矩均按照由低到高的方向進行,用功率分析儀記錄各個工作點的電壓、電流值計算動力總成系統的輸入電功率、輸出軸機械功率,計算動力總成系統總效率。

動力性能試驗

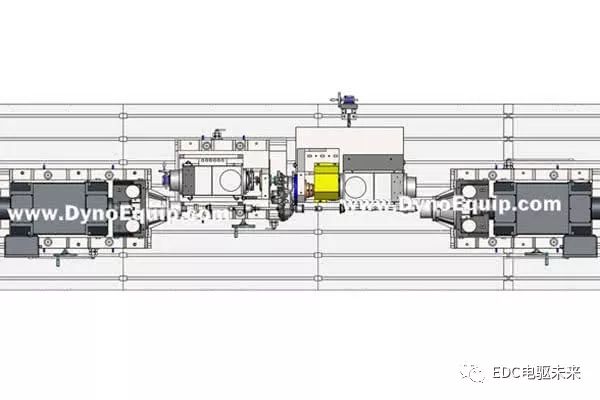

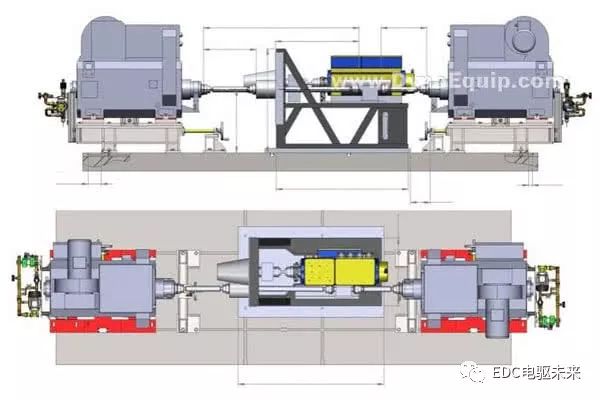

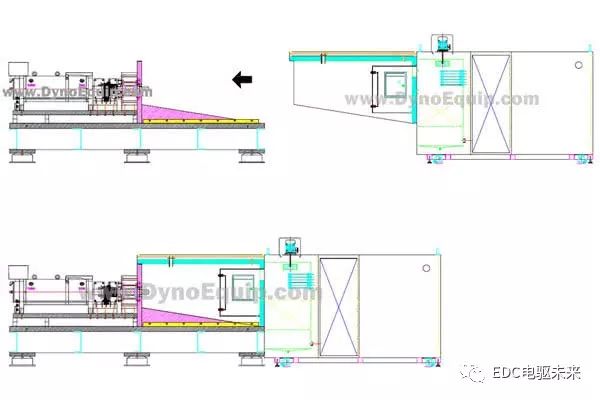

依據《GB T 18385-2005 電動汽車動力性能試驗方法》的要求進行電機+減速器總成動力性能試驗,該動力性能試驗在具有整車道路工況模擬的多能源動力總成臺架完成,主要包括以下試驗項目:

1) ?最高車速

2) ?0-50km/h加速時間

3) ?最大爬坡度

4) ?坡道起步

測試方法:在具有整車道路工況模擬的多能源動力總成臺架上,輸入整車質量、輪胎半徑、風阻系數、道路坡度等參數,測功機工作在整車模式下,測量記錄相應的最高車速、最短時間、最大坡度。

道路循環工況試驗

依據城市道路工況在具有整車道路工況模擬的多能源動力總成臺架完成道路循環工況試驗,目前,應用較廣泛的道路工況主要包括:

1) ?歐洲行駛工況NEDC

2) ?美國行駛工況USDC

3) ?日本行駛工況JDC

4) ?中國城市公交工況

測試方法:在具有整車道路工況模擬的多能源動力總成臺架上,按照動力總成系統設計匹配的整車參數,測功機工作在整車模式下,輸入城市道路循環工況(如:圖1所示NEDC工況),測量得到實際車速-時間曲線,根據該曲線與需求車速-時間曲線的對比結果可對該動力總成系統的設計參數進行修正。

耐久工況試驗

依據《GB/T 29307-2012 電動汽車用驅動電機系統可靠性試驗方法》的要求進行電機+減速器動力總成系統耐久工況試驗,耐久工況如圖2所示,其中ns為試驗轉速、TN為電機輸出持續轉矩、TPP為電機峰值轉矩。

測試方法:測功機工作在轉速模式下,電機工作在扭矩模式下,按照圖2所示,完成電機及減速器動力總成系統耐久工況試驗,試驗步驟如下:

1) ?驅動電機系統直流母線工作電壓設為額定電壓,測功機試驗轉速ns保持為1.1倍額定轉速,按圖2循環320h;

2) ?驅動電機系統直流母線工作電壓設為最高電壓,測功機試驗轉速ns保持為1.1倍額定轉速,按圖2循環40h;

3) ?驅動電機系統直流母線工作電壓設為最低電壓,測功機試驗轉速ns保持為最低工作電壓/最高工作電壓x額定轉速,按圖2循環40h;

4) ?驅動電機系統直流母線工作電壓設為額定電壓,電機工作在最高轉速、額定功率狀態下,按圖2持續運行2h。

編輯:黃飛

?

電子發燒友App

電子發燒友App

評論