智能制造的生產模式需要什么樣的自動控制系統?這種控制系統與工業3.0中的自動化技術有什么區別?在智能制造中,自動控制技術要做什么樣的演變才能滿足智能制造生產模式的要求?這些都是菲尼克斯電氣開發PLCnext,以及對PLC系統進行變革和優化的初衷。

當前,我們已進入了互聯網時代,互聯網技術以不可阻擋的趨勢進軍各行各業,給各行各業的變革帶來強大的動力,也對各行各業的發展產生巨大的影響。在這技術革新的歷史關頭,智能制造的概念誕生了。智能制造顯然只有大量采用互聯網時代的新技術才能實現。那么,該如何使用這些新科技為工業領域帶來巨大的變革?德國在2011年提出的所謂“工業4.0”,其主要任務就是實現“智能工廠”和“智能生產”。顯而易見,無論是智能工廠還是智能生產,其核心就是生產制造模式的變革。

智能制造的目標是對目前的生產制造模式進行轉型升級,從而改善和優化生產制造產業鏈,使得研發生產的產品質量更好、成本更低、速度更快、效率更高。

那么智能制造的生產模式需要什么樣的自動控制系統?這種控制系統與工業3.0中的自動化技術有什么區別?在智能制造中,自動控制技術要做什么樣的演變才能滿足智能制造生產模式的要求?這些都是菲尼克斯電氣開發PLCnext,以及對PLC系統進行變革和優化的初衷。

要對目前的PLC控制系統(或自動化控制系統)進行改革,首先我們要了解的是:

工業4.0所倡導的智能制造模式與自動化制造模式有什么區別?

工業4.0的智能生產制造模式對于工業3.0的生產制造模式有哪些改變與延伸?

這種延伸和改變又對PLC控制系統提出了哪些新的要求?

自動化制造生產模式

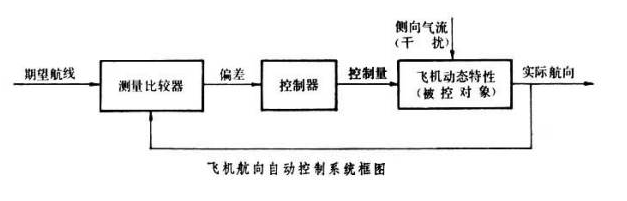

德國工業4.0將第三次工業革命定義為以自動化技術為核心的生產制造模式。通過廣泛地采用自動化技術、機器人技術、IT和通訊技術,構成自動化金字塔為核心的生產制造模式,大大提高了生產效率,降低了制造成本,提高了產品質量。在這個過程當中,PLC技術的發展起了決定性的作用。幾十年來,關于PLC技術,無論其運行速度、應用范圍、數據處理能力,還是與通信技術如現場總線以及工業實時以太網的整合能力都大大提高。一個成熟的PLC系統已經形成,成為推動工業3.0發展的中堅力量。

然而此時PLC控制系統的發展原理及作用主要是對生產制造系統的運行的控制,并沒有涉及到生產制造管理,企業管理乃至產品生命周期的管理,因此目前的PLC系統仍然不能很好地與生產管理系統MES和企業管理系統ERP相融合。常常出現一個企業的管理系統的制定需要有三家不同的軟件公司(ERP,MES和PLC供應商)同時參加的情況。而由于各家公司專業的差異性,技術的不兼容性,其最終往往不能得到預想的效果。尤其是整個系統的工業安全(信息安全、功能安全、軟件安全)難以保證。

因此MES和ERP技術并沒有在工業生產制造領域得到廣泛的應用,其價值也沒有得到市場的普遍認可。另一方面,PLC控制系統的任務目前僅僅限于生產制造流水線運行控制監視和維護,并未涉及對產品生命周期的整個管理過程的挑戰,因此這種PLC系統遠遠不能滿足互聯網時代的生產制造模式對于降低成本和提高效率的要求。

那么,智能制造所要求的目標是什么?

智能制造生產模式

智能制造是工業3.0生產制造模式的升級版和創新版,其目標就是對目前的生產制造模式進行轉型升級,解決目前采用自動化制造生產模式所不能解決的問題。在互聯網時代,科學技術的迅猛發展使得人們對產品的需求愈來愈高。產品的生命周期越來越短;對產品更新換代的快速響應的要求越來越高;因產品全生命周期的縮短又使得生產制造產品的批量、數量越來越少;多品種、小批量成為目前產品市場需求的發展趨勢。而產品數量的減少又大大提高了產品的成本和產品價格的競爭壓力。更主要的是由于經濟的周期性變化,使得投資回報要求的時間周期越短越好。與此同時對能源使用效率、節能減排等方面的要求都遇到了巨大的瓶頸與困難,使生產制造業面臨前所未有的新挑戰。互聯網時代的這些新的挑戰,都迫切要求建立一個更加智能化的生產制造模式。

智能戰略的基本思路就是如何利用迅速發展的IT技術、互聯網技術對傳統的生產制造模式進行變革,即通過將IT技術、互聯網技術有機地融入自動控制系統,并應用于傳統的生產制造領域,改變傳統生產制造的基本模式。按照靈活性、快速應變性、成本效率性以及回報短期性,建立一個高度靈活的、個性化的、數字化的制造系統,并將制造體系與產品生命周期管理相整合,產生以產品全生命周期為核心的智能制造生產模式。

產品全生命周期管理的整體視角

智能制造不僅僅從生產制造這一維度來解決成本、效率、速度、質量和靈活性的問題,而是從產品全生命周期管理的整體視角來全面地解決這些問題。使得研發、生產的產品:質量更好、成本更低、速度更快、制造效率更高。也就是說高效率、低成本不能僅僅單一的從生產制造的角度來看待,而應該從產品全生命周期的整體視角來分析。

我們可以看到,相對于傳統的生產制造模式,智能制造已有了本質上的變革和提升:在互聯網時代智能制造延伸了生產制造的含義,從單純的生產制造鏈延伸到產品的設計、分析、加工、裝配模擬,預測產品的綜合性能、成本、市場響應和服務(采購、庫存、銷售、發送、維護、報廢、回收)的全過程。它既考慮了產品的質量、成本,又考慮了企業內部的管理模式、企業的運維能力,以及企業與企業之間的關系等,因此,可以最大限度地節約時間與經濟成本,提高產品的質量,同時快速地把高質量、低成本的優秀產品投放市場,而獲得巨大的經濟與社會效益。

智能制造中的“提高速度”

智能制造中的速度可以分成研發速度、生產速度和響應速度。要提高生產速度,需要采取深度自動化的方法,使得生產制造自動化程度更高,生產流程更加精細化,制造工藝適應性更強和制造方法更加靈活。但是研發速度和響應速度的提高要采用互聯網的技術、大數據、云計算的方法,通過分析、歸納和總結來預測產品更新換代的時間點,盡早開發新一代產品。另外,還可以利用大數據來了解產品在市場中的運行動態,并及時改善產品的性能特性來滿足市場的需求。

智能制造中的“減低成本”

智能制造中產品成本包括生產成本、運行成本和管理成本。其中生產成本可以通過自動化技術和原材料的優化來實現,但是運行成本和管理成本則必須應用IT技術、軟件管理技術以及互聯網技術來實現,比如利用大數據來提高市場的響應能力,優化服務。通過精益管理、6S管理以及企業生命周期的管理來降低管理成本。利用大數據來分析市場對于產品更新換代的期待,并提出預見性的決策。在服務端利用大數據分析產品在市場應用的動態和客戶的反饋,并采取相應的營銷手段來增加產品的銷量。為了實現智能制造,必須將工業自動化技術與互聯網技術有機融合,才能從產品生命周期管理的角度來更好的提高生產效率及產品質量,同時降低成本。

智能制造中的“靈活多變生產制造”

智能制造不僅需要應用新的技術,同時也對生產制造系統提出了新的要求。由于社會生活的日益多元化,用戶意識更加個性化。無論是研發與設計、生產與制造,還是營銷與服務,都必須以滿足消費者的需求作為出發點和歸宿點。同時由于用戶體驗式的參與設計,制造和服務徹底顛覆了傳統生產的垂直分工體系。機械制造生產線也需向模塊化、適應化、個性化、透明化的新型智能制造生產流水線轉變。

智能制造的工業自動化控制要保證模塊與模塊間、設備與設備間透明的信息交互,互聯網技術和無線通信技術能被整合在當前的控制系統中;為了使得智能化的生產制造系統具有自適應功能,信息技術和控制技術必須實現整個制造系統不僅能夠按照流程管理的要求執行,而且具備了柔性靈活、能夠快速重構的特點。智能制造具有大規模生產的能力,而且還可具備快速、小批量、多品種的定制生產能力,滿足互聯網經濟下快速迭代的客戶個性化需求,使得企業快速贏得客戶、占領市場先機。

我們可以清楚地看到,在互聯網時代,傳統的以自動化技術為導向的生產制造模式面臨著四個方向的滲透和交融。

互聯網時代科技發展日新月異,IT技術、物聯網技術、人工智能、邊緣計算、云技術、大數據、信息安全等迅猛地進入了生產制造控制領域,主要從縱向向下深度發展。

· 物聯網技術與控制系統縱向融合,形成分散型智能化的現場設備網絡。現場數據通信協議的通用性,數據采集的豐富性,使得人們對現場的運行狀態和過程分析更為清晰。

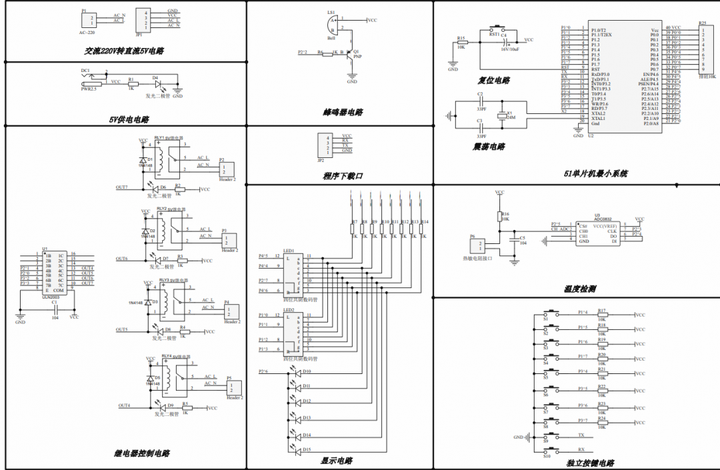

· 控制系統與互聯網技術的無縫連接,PLC系統不僅僅要采用IEC 61131的語言來表述控制任務,同時要用高級語言,如JAVA語言、WEB語言,直接打通互聯網到生產制造的通訊通道,同時采用OPC UA來解決PLC與互聯網連接通道,使得生產制造和生產管理的信息可以透明化的交換。PDM、MES等管理信息直接進入控制系統的數據庫,管理數據進行分解執行。因此新型PLC系統需要新的功能和接口,即:開放的軟件開發平臺;開放的操作系統;開放的用戶應用功能的接口;開放的網絡集成環境。得益于這些功能和接口,數據可高效率的處理和分析,并讓需要的數據都能及時發往對應的功能單元。最后,通過云計算實現分布式的工業控制,基于Web2.0的工業互聯網技術和物理信息融合系統將在工業自動化控制系統中得以實踐。

智能制造模式的核心是產品生命周期管理,其延伸了生產制造模式,即包括了三大部分,即產品研發、產品制造和產品服務。縱向的從研發、制造,一直到服務產品全生命周期鏈的信息交流,無縫通信是互聯網在新的生產制造模式的一大任務。同時在生產制造模式中大數據的應用也是對傳統的研發方法進行本質上的改變。

傳統的研發對于常規的產品往往采用預測性的戰略計劃,利用多年的研發經驗和對產品的理解,做出產品的研發戰略,通常提前幾年預測產品的推出期,及時地進行產品的更新換代。對于顛覆性的創新產品,這種傳統連續性經驗法的研發方法就力不從心了。特別是以客戶為導向,當研發面向用戶的大規模定制產品時,傳統的研究方法面臨著巨大的挑戰。因此我們在產品全生命周期中的研發端,必須采用互聯網的大數據思維形成開放性的研發產品平臺。

由此可見,智能制造改變了生產制造根本的架構及其管理模式。在智能制造的總體架構中,企業信息化建設的主流模式是企業管理、生產制造管理和生產制造控制的融合,即ERP、MES與PLC控制系統有機的結合。PLM、SCM、CRM、QMS、ERP、以及MES的一些功能通過互聯網技術進行數據交換和數據管理,提供分析和判斷的服務,從而可以降低創建和優化基礎架構的成本、提升生產管理的智能化水平。互聯網進一步延伸到控制層,不僅提高企業快速 響應市場需求的能力,同時可以實現與云技術的融合,使得高效的跨地域協同成為可能。

根據智能制造的基本思想,結合生產制造工業的實際現狀,菲尼克斯電氣開發了PLCnext的IT融合OT的自動化控制系統,為實現智能制造的標提供了有力地武器,使得生產制造能夠適應產品生命周期新的變化:能夠快速進行產品的更新換代;產品種類多、而批量少;價格具備成競爭力;縮短投資回報時間、優化資源以及提高能源使用效率等,滿足了互聯網時代對智能制造的需求。

責任編輯:YYX

電子發燒友App

電子發燒友App

評論