CAD/CAM系統集成實際上是指設計與制造過程中的CAD、CAPP和CAM三個環節的軟件集成。本文基于Pro/NC,在PDM平臺上對CAD/CAPP/CAM的集成進行了研究,給出了集成系統的結構框架和關鍵集成技術,在一定程度上簡化了形成刀位加工文件時所需要的繁瑣的人機交互操作。

【關鍵詞】CAPPCAD/CAPP/CAM集成Pro/NC

1前言

通常所說的CAD/CAM系統集成實際上是指設計與制造過程中的CAD、CAPP和CAM三個環節的軟件集成[1]。在CAD/CAPP/CAM集成過程中,CAPP是連接CAD與CAM的橋梁和紐帶。目前,許多著名的CAD/CAM商品軟件,如Pro/ENGINEER、I-deas、UG、Euclid等在幾何造型、分析計算和數據管理等有很強的功能,也具備NC編程的功能,但是在CAPP方面,這些CAD/CAM軟件需要NC編程人員根據CAD圖形進行繁瑣的人機交互操作,選擇零件的加工方法、加工對象、刀具參數、切削用量和確定加工順序等,才能形成零件加工的刀位文件,最后轉換成NC程序。因此,研究和實現CAD/CAPP/CAM的集成對于簡化人機交互操作具有十分重要的意義。

2基于PDM的CAD/CAPP/CAM集成開發

CAD/CAPP/CAM集成,要求數控加工程序的生成是以CAPP的工藝設計結果和CAD的零件信息為依據,自動生成具有標準格式的刀位文件(CuttingLocation)文件,然后經過適當的后置處理,將刀位文件轉換成NC加工程序,并且該NC加工程序應該是針對不同的數控機床和不同的數控系統的[2]。

2.1CAD/CAPP/CAM集成開發的系統框架

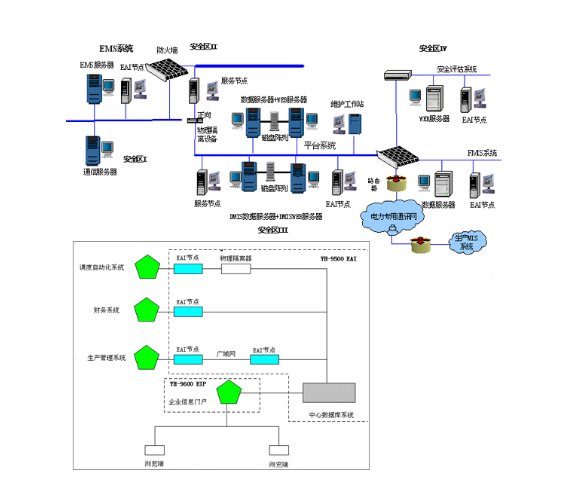

本文通過對CAD系統設計出的零件,按照CAPP系統輸出的加工工藝路線(或工藝規程),經過建立加工仿真模型,進行刀位軌跡規劃,對刀位軌跡進行加工仿真,最后通過后置處理,生成針對具體機床的數控加工代碼,并將輸出的結果存儲到PDM系統中。所以,可將本系統分為如圖1所示體系結構中的幾個功能模塊。

將PDM系統作為存儲與傳遞信息的平臺。具體地講,在CAD特征建模模塊中,完成零件的設計工作,以關系表的形式將設計信息存儲到PDM系統中;在CAPP模塊中,CAPP從PDM系統中提取零件的特征信息,采用派生法或創成法,完成零件的工藝設計,并將得到的工藝信息以關系表的形式存儲到PDM系統中;在CAM模塊中,從PDM系統中提取CAD、CAPP所提供的信息,通過Pro/NC的各種接口函數,將提取的工藝信息自動輸入到Pro/NC的加工模塊中,在Pro/NC的裝配模塊中建立加工設備模型、毛坯模型、夾具模型和刀具模型的基礎上,構建虛擬加工環境,自動完成加工過程仿真,檢查加工過程中的碰撞干涉,提出修改意見。在加工過程仿真無誤之后,輸出刀位文件,同時在網絡數據庫中讀取每個工序的機床名稱,通過利用針對該機床的配置文件,將刀位文件轉換成適合該機床的NC代碼。

圖1系統結構框圖

2.2系統的功能集成

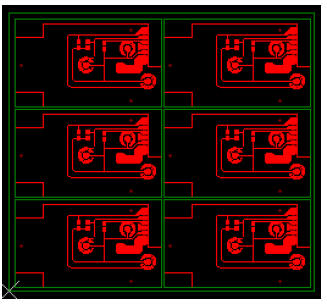

充分利用Pro/ENGINEER的Pro/NC數控加工模塊的功能,通過對其進行二次開發,系統的功能集成如圖2所示。

2.3系統的信息流程

本文的CAD/CAPP/CAM集成系統是以Pro/NC加工模塊為支撐軟件進行開發,其系統的信息流程圖如圖3所示。

圖2系統功能集成圖

圖3基于PDM平臺的CAPP/CAM集成

3系統集成的關鍵技術

3.1加工仿真模型的建立

在CAD/CAPP/CAM系統集成過程中,建立零件的加工仿真模型至關重要。這個加工仿真模型應該能夠完整地、全面地、準確地描述零件信息。除了零件的幾何信息、拓撲信息、工藝特征信息外,還應包含有關的刀具信息、機床信息、毛坯信息、夾具信息、加工參數信息和工序排序信息等,因此,這個加工仿真模型應包括零件模型、刀具模型、夾具模型、機床平臺模型及坐標系統的定義等[3]。

3.2 數據交換的接口技術

在CAD/CAPP/CAM系統集成中,產品數據的存儲、維護和傳輸是非常重要的一環,要求產品數據管理系統以一種安全的電子文本形式存儲產品及設計信息并保證對信息訪問的安全性[4]。要建立零件的加工模型,以及實現系統新增的功能,就必須實現信息集成,這就涉及不同系統間、不同功能模塊間的數據交換。通過使用Pro/ENGINEER的開發工具Pro/Toolkit編寫應用程序,建立數據交換的接口函數,將用戶從PDM系統中獲取的各種有關零件的設計信息和工藝信息傳遞到Pro/ENGINEER系統的統一數據庫中進行管理,實現用戶與系統的信息交換。所以,這些數據交換的接口函數創建工作非常重要,它直接關系到整個CAPP/CAM系統集成的成敗。

【關鍵詞】CAPPCAD/CAPP/CAM集成Pro/NC

1前言

通常所說的CAD/CAM系統集成實際上是指設計與制造過程中的CAD、CAPP和CAM三個環節的軟件集成[1]。在CAD/CAPP/CAM集成過程中,CAPP是連接CAD與CAM的橋梁和紐帶。目前,許多著名的CAD/CAM商品軟件,如Pro/ENGINEER、I-deas、UG、Euclid等在幾何造型、分析計算和數據管理等有很強的功能,也具備NC編程的功能,但是在CAPP方面,這些CAD/CAM軟件需要NC編程人員根據CAD圖形進行繁瑣的人機交互操作,選擇零件的加工方法、加工對象、刀具參數、切削用量和確定加工順序等,才能形成零件加工的刀位文件,最后轉換成NC程序。因此,研究和實現CAD/CAPP/CAM的集成對于簡化人機交互操作具有十分重要的意義。

2基于PDM的CAD/CAPP/CAM集成開發

CAD/CAPP/CAM集成,要求數控加工程序的生成是以CAPP的工藝設計結果和CAD的零件信息為依據,自動生成具有標準格式的刀位文件(CuttingLocation)文件,然后經過適當的后置處理,將刀位文件轉換成NC加工程序,并且該NC加工程序應該是針對不同的數控機床和不同的數控系統的[2]。

2.1CAD/CAPP/CAM集成開發的系統框架

本文通過對CAD系統設計出的零件,按照CAPP系統輸出的加工工藝路線(或工藝規程),經過建立加工仿真模型,進行刀位軌跡規劃,對刀位軌跡進行加工仿真,最后通過后置處理,生成針對具體機床的數控加工代碼,并將輸出的結果存儲到PDM系統中。所以,可將本系統分為如圖1所示體系結構中的幾個功能模塊。

將PDM系統作為存儲與傳遞信息的平臺。具體地講,在CAD特征建模模塊中,完成零件的設計工作,以關系表的形式將設計信息存儲到PDM系統中;在CAPP模塊中,CAPP從PDM系統中提取零件的特征信息,采用派生法或創成法,完成零件的工藝設計,并將得到的工藝信息以關系表的形式存儲到PDM系統中;在CAM模塊中,從PDM系統中提取CAD、CAPP所提供的信息,通過Pro/NC的各種接口函數,將提取的工藝信息自動輸入到Pro/NC的加工模塊中,在Pro/NC的裝配模塊中建立加工設備模型、毛坯模型、夾具模型和刀具模型的基礎上,構建虛擬加工環境,自動完成加工過程仿真,檢查加工過程中的碰撞干涉,提出修改意見。在加工過程仿真無誤之后,輸出刀位文件,同時在網絡數據庫中讀取每個工序的機床名稱,通過利用針對該機床的配置文件,將刀位文件轉換成適合該機床的NC代碼。

圖1系統結構框圖

2.2系統的功能集成

充分利用Pro/ENGINEER的Pro/NC數控加工模塊的功能,通過對其進行二次開發,系統的功能集成如圖2所示。

2.3系統的信息流程

本文的CAD/CAPP/CAM集成系統是以Pro/NC加工模塊為支撐軟件進行開發,其系統的信息流程圖如圖3所示。

圖2系統功能集成圖

圖3基于PDM平臺的CAPP/CAM集成

3系統集成的關鍵技術

3.1加工仿真模型的建立

在CAD/CAPP/CAM系統集成過程中,建立零件的加工仿真模型至關重要。這個加工仿真模型應該能夠完整地、全面地、準確地描述零件信息。除了零件的幾何信息、拓撲信息、工藝特征信息外,還應包含有關的刀具信息、機床信息、毛坯信息、夾具信息、加工參數信息和工序排序信息等,因此,這個加工仿真模型應包括零件模型、刀具模型、夾具模型、機床平臺模型及坐標系統的定義等[3]。

3.2 數據交換的接口技術

在CAD/CAPP/CAM系統集成中,產品數據的存儲、維護和傳輸是非常重要的一環,要求產品數據管理系統以一種安全的電子文本形式存儲產品及設計信息并保證對信息訪問的安全性[4]。要建立零件的加工模型,以及實現系統新增的功能,就必須實現信息集成,這就涉及不同系統間、不同功能模塊間的數據交換。通過使用Pro/ENGINEER的開發工具Pro/Toolkit編寫應用程序,建立數據交換的接口函數,將用戶從PDM系統中獲取的各種有關零件的設計信息和工藝信息傳遞到Pro/ENGINEER系統的統一數據庫中進行管理,實現用戶與系統的信息交換。所以,這些數據交換的接口函數創建工作非常重要,它直接關系到整個CAPP/CAM系統集成的成敗。

電子發燒友App

電子發燒友App

評論