基于PLC的高爐槽下控制系統(tǒng)

某鋼鐵公司煉鐵廠的高爐容量為380m,高爐煉鐵所用的原料是經(jīng)過槽下系統(tǒng)處理,符合化學(xué)成分及粒度要求后再裝入高爐,但此煉鐵廠槽下系統(tǒng)的自動化程度不高,存在明顯問題:未經(jīng)工藝處理的燒結(jié)礦直接投入高爐,其帶有大量粉塵阻礙了高爐內(nèi)礦石和焦炭的充分燃燒,影響了鐵水的質(zhì)量和效率;下料靠操作人員的手動控制,各種礦石的稱重數(shù)據(jù)誤差較大,同時配料系統(tǒng)沒有稱重補(bǔ)償處理,就使到達(dá)高爐的各種礦石重量誤差大,影響煉鐵質(zhì)量;每批料的各種數(shù)據(jù)都是靠人工記錄,不利于監(jiān)督和數(shù)據(jù)存檔查詢等。鑒于原先存在的缺陷,為使生產(chǎn)工藝達(dá)到較高的自動化水平,對此煉鐵廠的高爐槽下系統(tǒng)進(jìn)行了改造。

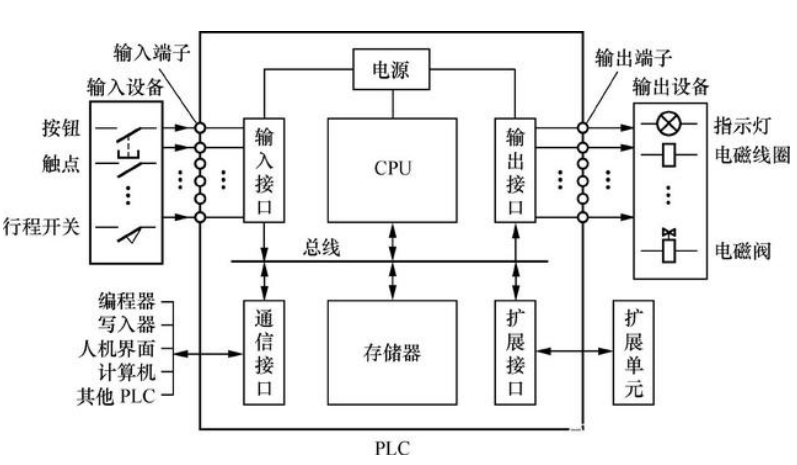

PLC是用微電腦技術(shù)制造的通用自動控制設(shè)備,它具有指令存儲和數(shù)字量或模擬量輸入輸出接口,能進(jìn)行位運(yùn)算,并完成邏輯、順序、定時、計數(shù)和算術(shù)運(yùn)算功能,實(shí)現(xiàn)復(fù)雜的邏輯控制。一般PLC分為主模板、擴(kuò)展模板、編程器等。每個模板的體積都比較小,相互連接方便。有的PLC還有模/數(shù)或數(shù)/模轉(zhuǎn)換、專用智能模塊、數(shù)據(jù)處理和通信網(wǎng)絡(luò)等功能。PLC的最大特點(diǎn)是將控制過程以程序方式存放在存儲器中,修改程序也就修改了控制過程,這就給控制過程的設(shè)計、調(diào)試、修改、擴(kuò)展帶來了極大的方便。PLC的另一特點(diǎn)是能適應(yīng)工業(yè)環(huán)境,在電源波動大、溫差大、沖擊振動較大的惡劣條件下,仍能長時間、不間斷運(yùn)行,抗干擾能力強(qiáng)、穩(wěn)定性好、具有很好的可靠性。由于PLC的種種優(yōu)點(diǎn),它已經(jīng)成為一種最重要、最普及的工業(yè)控制器,占據(jù)了電氣控制系統(tǒng)中應(yīng)用最為廣泛的核心位置。

一、系統(tǒng)要求

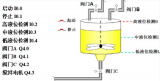

高爐槽下系統(tǒng)改造后,料倉、焦倉都設(shè)置振動篩,篩下粉礦經(jīng)皮帶運(yùn)走,碎焦也經(jīng)碎焦車運(yùn)走,這就避免把粉礦和碎焦帶入高爐,影響高爐煉鐵的透氣性能和鐵水質(zhì)量。

每個料倉都裝有壓力稱重傳感器,稱重信號可及時被PLC采集,PLC的CPU根據(jù)采集的稱重信號進(jìn)行相應(yīng)的處理,以控制料倉和焦倉的開關(guān),從而提高了稱重精確度;另一方面通過對PLC編程能自動地實(shí)現(xiàn)稱重補(bǔ)償,進(jìn)一步減小了稱重誤差,從而達(dá)到優(yōu)化配料的目的。

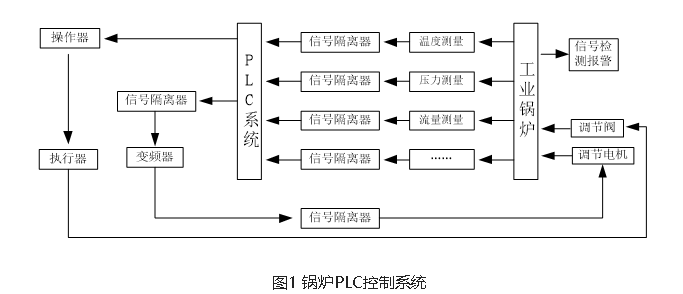

生產(chǎn)過程中存在大量物理量,如壓力、溫度、流量等模擬量參數(shù),槽下系統(tǒng)中的PLC主要就是采集現(xiàn)場傳過來的數(shù)據(jù),進(jìn)行數(shù)據(jù)處理,通過繼電器、接觸器和電磁閥控制現(xiàn)場設(shè)備。控制功能主要由PLC來完成。

PLC將比較重要的數(shù)據(jù)分別傳送給槽下操作室的工控機(jī)和高爐值班室的工控機(jī),工控機(jī)所采用的監(jiān)控軟件要對現(xiàn)場數(shù)據(jù)進(jìn)行記錄、存檔和顯示,以便于對歷史數(shù)據(jù)進(jìn)行查詢,同時對現(xiàn)場設(shè)備運(yùn)行狀況模擬,使操作人員對現(xiàn)場主要設(shè)備的運(yùn)行情況有比較清楚的了解,并帶有報警功能,來提高系統(tǒng)可靠性。

二、硬件配置

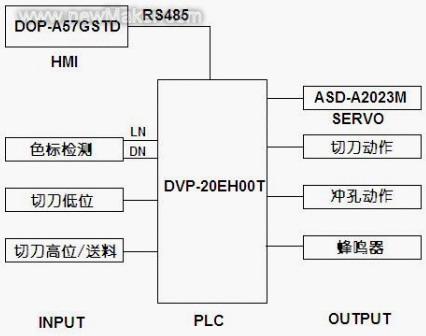

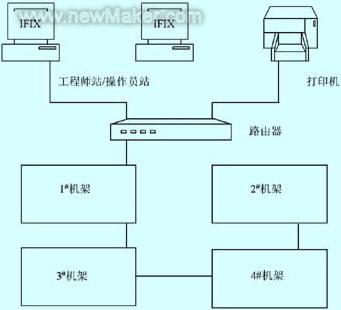

? 高爐槽下控制系統(tǒng)的操作站由兩臺研華工控機(jī)組成,一臺用來顯示槽下系統(tǒng)主畫面,另一臺用來顯示生產(chǎn)操作技術(shù)參數(shù),兩臺互為熱備份。工控機(jī)具體配置為:Pentium IV處理器,2.66GHz主頻,512MB內(nèi)存,80GB硬盤,Windows 2000操作系統(tǒng),21英寸Philips CRT。

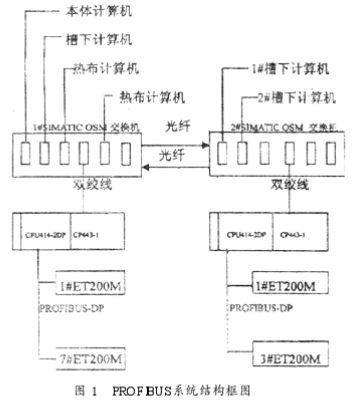

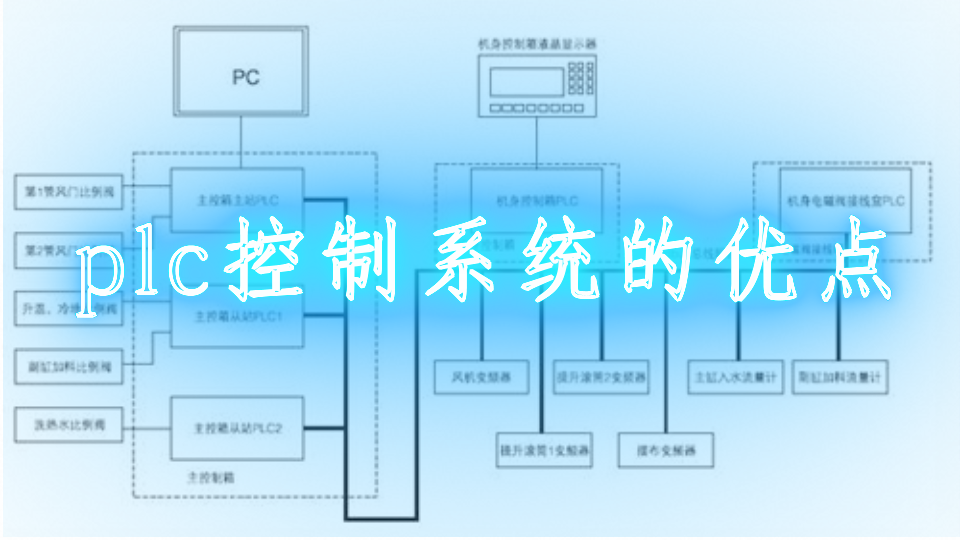

為了滿足上面提到的高爐槽下控制系統(tǒng)要求,采用SIMATIC S7-400 PLC作控制站,該站除電氣部分的邏輯控制外,主要完成原料料斗電子稱量、料鐘爐頂部分工藝參數(shù)檢測和控制及各種閘門開關(guān)狀態(tài)檢測。該控制站由一套S7-400主站通過Profibus-DP連接8個ET-200M遠(yuǎn)程I/O從站。該系統(tǒng)的硬件配置如圖1所示:

(一)控制站PLC的硬件構(gòu)成

1.電源模板(PS407 10A):用于對SIMATIC S7-400的供電,將AC或DC網(wǎng)絡(luò)電壓轉(zhuǎn)換為所需的5V DC或24V DC工作電壓,輸出電流為10A,電源模板安裝在機(jī)架最左面(從槽位1開始),根據(jù)配置,它們可占用槽1到槽3。

2.中央處理器模板(CPU 414-2DP): 適用于中等性能應(yīng)用范圍中有較高要求的場合,能滿足對程序規(guī)模和指令處理速度及復(fù)雜通信的更高要求。集成的Profibus-DP接口使它能夠作為主站,直接連到Profibus-DP現(xiàn)場總線;擴(kuò)展的存儲能力,256KBRAM分別用于程序和數(shù)據(jù)存儲;靈活的擴(kuò)展性,可連接多達(dá)131072個數(shù)字量或81932個模擬量的I/O;多點(diǎn)接口(MPI),用MPI最多能夠建立32個站的簡單網(wǎng)絡(luò),其數(shù)據(jù)傳輸速率最大為12Mb/s。

3.通信處理器模塊(CP443-1):是SIMATIC S7-400用于工業(yè)以太網(wǎng)總線系統(tǒng)的通信處理器,它有自己的微處理器,因而能減輕CPU的通信任務(wù)和進(jìn)一步擴(kuò)展連接,通過CP443-1,S7-400可以實(shí)現(xiàn)與編程設(shè)備、計算機(jī)、HMI設(shè)備的通信。

(二)ET200遠(yuǎn)程控制站

1.IM153-1接口模板:用于將ET-200M作為從站連接到Profibus-DP(銅導(dǎo)線),適用于冗余系統(tǒng)。

2.1#~8#IM153-1機(jī)架:每個機(jī)架上帶有所需的數(shù)字量I/O模塊和模擬量I/O模塊。

三、軟件配置

高爐槽下系統(tǒng)的軟件配置包括上位機(jī)的監(jiān)控組態(tài)軟件和下位機(jī)的PLC編程軟件。對于監(jiān)控軟件,選用西門子的專業(yè)工業(yè)控制組態(tài)軟件WinCC6.0;編程軟件選用西門子的STEP 7編程軟件,它是基于Windows 2000或Windows NT,為S7-300/400 PLC配置和編程的標(biāo)號軟件包。

(一)工業(yè)監(jiān)控組態(tài)軟件

工業(yè)監(jiān)控組態(tài)軟件WinCC是一個集成的人機(jī)界面(HMI)系統(tǒng)和監(jiān)控管理(SCADA)系統(tǒng),它是在Windows環(huán)境下,面向?qū)ο蟮?2位工業(yè)監(jiān)控組態(tài)軟件,適合任何自動化控制系統(tǒng)。該組態(tài)軟件集成了圖形技術(shù)、人機(jī)界面技術(shù)、數(shù)據(jù)庫技術(shù)、控制技術(shù)、網(wǎng)絡(luò)與通信技術(shù)等,使控制系統(tǒng)開發(fā)人員不必依靠某種具體專業(yè)的計算機(jī)語言,只需通過可視化的組態(tài)方式,就可完成監(jiān)控軟件設(shè)計,降低了監(jiān)控畫面開發(fā)難度。組態(tài)軟件擁有豐富的工具箱、圖形庫和操作向?qū)В归_發(fā)人員避免了軟件設(shè)計中許多重復(fù)性開發(fā)工作,可提高效率,縮短開發(fā)周期,它已經(jīng)成為監(jiān)控系統(tǒng)主要軟件開發(fā)工具之一。

WinCC提供各種PLC的驅(qū)動軟件,因此使PLC與上位機(jī)的通信變得非常容易,把WinCC和STEP 7結(jié)合在一起使用,更是大幅度降低了工程時間,因?yàn)樵赟TEP 7中配置的變量表可在WinCC的過程編程中直接使用。

槽下配料上料監(jiān)控系統(tǒng)主要完成對槽下物料稱重、配料和上料環(huán)節(jié)的數(shù)據(jù)采集和控制,實(shí)現(xiàn)對物料稱重、配料和上料環(huán)節(jié)的監(jiān)控,使物料顆粒狀況滿足高爐生產(chǎn)工藝的要求、配料精確和上料及時。根據(jù)現(xiàn)場時間工程狀況和控制要求,槽下控制系統(tǒng)監(jiān)控軟件設(shè)計了以下幾個界面:高爐槽下系統(tǒng)、上料制度、配料制度、生產(chǎn)記錄查詢界面、報警記錄。

利用對WinCC軟件的二次開發(fā),完成高爐槽下系統(tǒng)的生產(chǎn)工藝過程的監(jiān)控和管理,并可用來顯示所有現(xiàn)場模擬量數(shù)據(jù),如溫度、壓力、流量、料線等。同時利用它的報警記錄,還可發(fā)現(xiàn)并控制在配料過程中,當(dāng)焦倉、中間倉、礦倉的重量超過設(shè)定的倉中上限時,可提供關(guān)于錯誤和操作狀態(tài)的綜合信息,利于及早檢測重要情況。

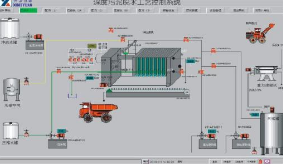

圖2所示為槽下監(jiān)控系統(tǒng)的主界面,其主要功能是直觀的顯示現(xiàn)場各種設(shè)備的運(yùn)行情況,包括稱量斗料滿料空信號、礦門開關(guān)信號、礦篩和給料機(jī)工作情況、焦倉料滿料空情況、焦倉門開關(guān)信號、碎焦車運(yùn)行情況、翻板運(yùn)行情況、中間倉門開關(guān)信號以及礦車運(yùn)行情況等,并實(shí)現(xiàn)了聯(lián)鎖控制功能。如在料空時礦門不能打開,礦門打開時礦篩、給料機(jī)不能工作,礦車到底時中間倉門和焦倉門才能打開等。該監(jiān)控界面可使操作人員在操作室便能對現(xiàn)場各設(shè)備的運(yùn)行狀況一目了然。

(二) PLC編程

通過STEP 7,用戶可進(jìn)行系統(tǒng)配置和程序編寫、調(diào)試,在線診斷PLC硬件配置狀態(tài)、控制PLC運(yùn)行狀態(tài)和I/O通道狀態(tài)等。

在STEP 7中,可用語句表編程語言(STL)、梯形邏輯編程語言(LAD)、功能塊圖編程語言(FBD)。LAD是STEP 7編程語言的圖形表達(dá)方式,它的指令語法與一個繼電器梯形邏輯圖相似;STL是STEP 7編程語言的文本表達(dá)方式,與機(jī)器碼相似;FDB是STEP 7編程語言的圖形表達(dá)方式,使用與布爾代數(shù)相類似的邏輯框來表達(dá)。本系統(tǒng)采用梯形圖方式編程。

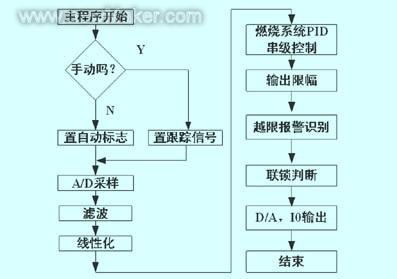

根據(jù)控制要求,在設(shè)計整個流程的過程中,采用STEP 7結(jié)構(gòu)化編程,即把復(fù)雜的自動化任務(wù)分解為能反映過程工藝、功能或可反復(fù)使用的小任務(wù),把實(shí)現(xiàn)不同功能的程序放在不同塊中,然后在主程序模塊OB1中根據(jù)需要進(jìn)行調(diào)用,OB1為啟動塊,在系統(tǒng)啟動時調(diào)用。OB1作為循環(huán)掃描塊,每次執(zhí)行完后從頭執(zhí)行,周而復(fù)始。

四、通信方式

(一)WinCC與PLC之間的通信

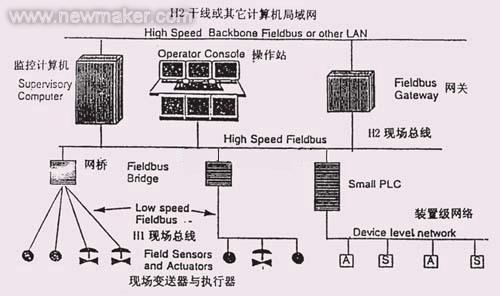

S7的PLC網(wǎng)絡(luò)有幾種典型類型:(1)多點(diǎn)接口網(wǎng)絡(luò)(MPI),CPU可同時與多個設(shè)備建立通信聯(lián)系;(2)TCP/IP協(xié)議網(wǎng)絡(luò);(3)工業(yè)現(xiàn)場總線(Profibus),是一種實(shí)時、開放性工業(yè)現(xiàn)場總線網(wǎng)絡(luò)。它的特點(diǎn)是:使用數(shù)字傳輸,易于正確接收和差錯檢驗(yàn),保證了數(shù)據(jù)的可靠性和準(zhǔn)確性,有利于降低工廠底層設(shè)備之間的電纜連接成本,易于安裝、維修和擴(kuò)充,能及時發(fā)現(xiàn)故障,便于及早處理。它的最大優(yōu)點(diǎn)是具有充分利用智能設(shè)備的能力;(4)工業(yè)以太網(wǎng)(Industrial Ethernet),是一種符合IEEE802.3標(biāo)準(zhǔn)的開放式通信網(wǎng)絡(luò)。專門設(shè)計它來經(jīng)濟(jì)地解決工業(yè)環(huán)境中所要求的通信任務(wù)。這種子網(wǎng)的主要優(yōu)點(diǎn)在于其傳送數(shù)據(jù)的速度快、簡單的擴(kuò)展性和開放性,及其高利用率和在全球的分布性。只需花費(fèi)很小的氣力就可配置工業(yè)以太網(wǎng)子網(wǎng)。

本系統(tǒng)采用了工業(yè)以太網(wǎng),在上位機(jī)端,與工業(yè)以太網(wǎng)網(wǎng)絡(luò)的連接通過通信處理器CP1413建立;在下位機(jī)端,PLC裝有CPU414-2 DP模塊,通過通信處理器模塊CP443-1建立至網(wǎng)絡(luò)的連接。通過工業(yè)以太網(wǎng),把高爐工藝參數(shù)設(shè)定值和對電氣設(shè)備的操作從人機(jī)接口傳送到各PLC,把各設(shè)備的狀態(tài)和工藝、電氣參數(shù)及故障由PLC收集,并送到人機(jī)接口的CRT顯示。

(二)S7-400與ET200站間的通信

S7-400 PLC借助于通信接口模塊IM153-1將ET-200M作為從站連接到Profibus-DP,與分布式ET-200M站通過Profibus-DP組成主從式通信網(wǎng)絡(luò),這種網(wǎng)絡(luò)主要應(yīng)用于現(xiàn)場級的網(wǎng)絡(luò)連接,為現(xiàn)場級使用的設(shè)備提供過程值和消息等。對于現(xiàn)場級,Profibus是主要的網(wǎng)絡(luò)類型。為了實(shí)現(xiàn)遠(yuǎn)程的I/O控制,通常選用Profibus協(xié)議。

五、結(jié)論

本文討論了基于PLC的高爐槽下控制系統(tǒng)的設(shè)計與實(shí)現(xiàn)。本控制系統(tǒng)已在生產(chǎn)線上得到實(shí)際使用,PLC系統(tǒng)的程序控制滿足現(xiàn)場的工藝要求,監(jiān)控界面操作簡單方便、結(jié)構(gòu)清晰,使高爐生產(chǎn)的技術(shù)層次和經(jīng)濟(jì)指標(biāo)得到很大提高。在該系統(tǒng)中,PLC充分發(fā)揮了其配置靈活、控制可靠、編程方便和可現(xiàn)場調(diào)試的優(yōu)點(diǎn),給整個系統(tǒng)的穩(wěn)定帶來了較大的益處。

電子發(fā)燒友App

電子發(fā)燒友App

評論