科學(xué)技術(shù)的不斷進步使現(xiàn)代社會與電子技術(shù)密切相關(guān)。對手機,便攜式計算機,存儲器,硬件驅(qū)動器,CD-ROM驅(qū)動器,高分辨率電視等電子產(chǎn)品的小型化和輕量化提出了嚴(yán)格的要求。為了獲得這樣的目標(biāo),必須在制造方面進行研究。技術(shù)和組件。 SMT(表面貼裝技術(shù))符合這一趨勢,為電子產(chǎn)品的小型化奠定了堅實的基礎(chǔ)。

20世紀(jì)90年代SMT步入成熟階段。然而,對電子組裝技術(shù)提出了更高的要求,電子產(chǎn)品迅速向便攜性,小型化,網(wǎng)絡(luò)化和多媒體發(fā)展,其中BGA(球柵陣列)封裝是一種步入實用階段的高密度組裝技術(shù)。焊點質(zhì)量在確定SMT組件的可靠性和性能方面發(fā)揮著至關(guān)重要的作用,BGA焊點質(zhì)量應(yīng)該集中在其上。因此,本文將提供一些有效的措施來保證BGA元件的焊點質(zhì)量,從而實現(xiàn)SMT組件的最終可靠性。

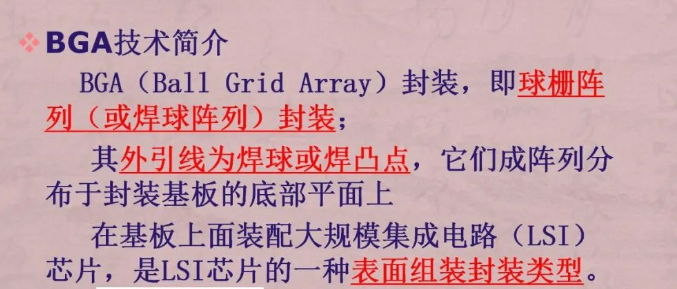

BGA簡介封裝技術(shù)

BGA封裝技術(shù)早在20世紀(jì)60年代就已開始,并由IBM公司首次應(yīng)用。然而,BGA封裝技術(shù)直到20世紀(jì)90年代初才進入實用階段。

早在20世紀(jì)80年代,人們就對電子小型化和I/O引腳數(shù)量提出了更高的要求。盡管SMT具有小型化特性,但對高I/O引腳數(shù)和精細(xì)間距元件以及引線共面性提出了更嚴(yán)格的要求。然而,由于制造精度,可制造性,成本和組裝技術(shù)方面的限制,QFP(四方扁平封裝)元件的極限間距為0.3mm,限制了高密度組件的發(fā)展。此外,由于細(xì)間距QFP組件要求對組裝技術(shù)提出嚴(yán)格要求,這使得它們的應(yīng)用面臨限制,組件制造商轉(zhuǎn)而使用比QFP組件更有優(yōu)勢的BGA組件上的R& D。

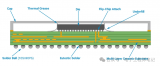

細(xì)間距元件的局限在于它們的引線容易彎曲和斷裂并且易受損壞,對引線共面性和安裝精度提出了很高的要求。 BGA封裝技術(shù)利用了一種新的設(shè)計思維模式,即圓形或圓柱形焊球隱藏在封裝下方,因此引線間距較大,引線較短。因此,BGA封裝技術(shù)能夠解決通常在細(xì)間距元件上產(chǎn)生共面性和翹曲的問題。

因此,BGA元件的可靠性和SMT組件性能優(yōu)于普通SMD(表面貼裝器件)。 BGA元件的唯一問題在于它們在焊點測試方面的難度,難以保證質(zhì)量和可靠性。

BGA元件焊點問題

到目前為止,可靠的電子裝配器,例如PCBCart,BGA元件焊接缺陷通過電子測試暴露出來。在BGA組件裝配過程中控制裝配技術(shù)過程質(zhì)量和確定缺陷的其他方法包括漿料篩選,AXI樣品測試和電子測試結(jié)果分析。

滿足質(zhì)量評估要求是一項具有挑戰(zhàn)性的技術(shù),因為在包裝下拿起測試點很困難。在BGA元件缺陷檢測和識別方面,電子測試通常是無法進行的,這在一定程度上增加了缺陷消除和返工的成本。

在BGA元件缺陷檢測過程中,電子測試只有在連接BGA組件后才能判斷電流是打開還是關(guān)閉。如果實施非物理焊點測試作為輔助,則有利于裝配技術(shù)過程和SPC(統(tǒng)計過程控制)的改進。

BGA元件裝配是一種基本的物理連接技術(shù)過程。為了能夠確認(rèn)和控制技術(shù)工藝的質(zhì)量,必須知道并測試物理元件,以影響其長期可靠性,例如焊膏體積,引線和焊盤的對準(zhǔn)以及潤濕性。否則,根據(jù)電子測試產(chǎn)生的結(jié)果進行修改是令人擔(dān)憂的。

BGA組件檢查方法

它是對于測試BGA元件焊點的物理特性非常重要,并確定在技術(shù)工藝研究期間如何始終如一地為裝配過程中的可靠連接做出貢獻(xiàn)。所有測試提供的反饋信息都與每個技術(shù)過程或焊點參數(shù)的修改有關(guān)。

物理測試能夠標(biāo)記焊膏篩選的情況變化和BGA組件連接的情況在回流焊接過程中。此外,它還可以展示同一電路板和板上所有BGA組件的情況。例如,在回流焊接過程中,極端濕度會隨著冷卻時間的變化而變化,這可以反映在腔體數(shù)量和BGA焊點尺寸上。

事實上,對于BGA元件組裝的整個技術(shù)過程,沒有那么多的檢測設(shè)備可以進行精確的測量和質(zhì)量檢測。自動激光檢測設(shè)備能夠在元件安裝之前測試焊膏印刷情況,但它們以低速運行,無法對BGA元件進行回流焊接質(zhì)量檢測。

X射線檢測應(yīng)用了器件,焊盤上的焊膏表示陰影圖像,因為焊膏位于焊點上方。對于不可折疊的BGA組件,由于前置的焊球,也可以看到陰影,這肯定使得難以確定。這是因為焊膏或前置焊球引起的陰影效應(yīng)阻止了X射線檢測設(shè)備的工作,這些設(shè)備只能粗略地反映BGA封裝的工藝缺陷。此外,外圍檢查還面臨著由于污染物導(dǎo)致的焊膏或開路不足等挑戰(zhàn)。

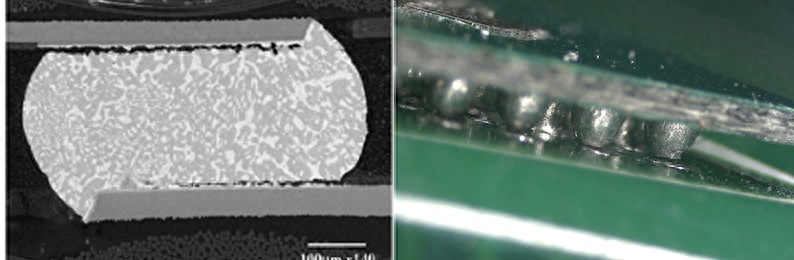

橫截面X射線檢測技術(shù)能夠克服上述限制。它可以檢查焊點的隱藏缺陷并顯示BGA焊點的連接。

BGA焊點的基本缺陷

?開路電路

由于焊盤污染,不可折疊的BGA焊點始終會出現(xiàn)開路。由于焊膏無法使PCB(印刷電路板)上的焊盤潤濕,因此它將通過焊球爬到元件表面。如上所述,電子測試可以確定開路,但無法區(qū)分開路是否由焊盤污染或焊料篩選缺陷引起。 X射線檢測設(shè)備也不能指示開路,這是由于前置焊球的陰影效應(yīng)造成的。

截面X射線檢測技術(shù)能夠捕獲焊盤之間的切片圖像。組件,然后由于污染物確認(rèn)開路。因為由于污染物引起的開路產(chǎn)生精細(xì)的焊盤直徑和相對大的部件直徑,所以可以使用部件直徑和焊盤直徑之間的差異來確定是否由于污染而發(fā)生開路。至于焊膏不足導(dǎo)致的開路,只有橫截面檢測裝置可以制造。

?Void

由于流動的蒸汽滯留在低共晶點的焊點處,因此會產(chǎn)生可折疊的BGA元件焊接。空隙可被視為可折疊BGA組件發(fā)生的主要缺陷。在回流焊接過程中,由于空隙引起的浮選聚焦在元件表面上,因此大部分焊點失效也發(fā)生在那里。

通過預(yù)熱和增加可以消除空隙問題回流焊接過程中的瞬態(tài)預(yù)熱時間和低預(yù)熱溫度。一旦空隙超過一定的尺寸,數(shù)量或密度范圍,可靠性肯定會降低。然而,另一所學(xué)校認(rèn)為空隙不應(yīng)受到限制,但應(yīng)加速其破裂和擴展,以便盡快發(fā)現(xiàn)它們失敗并消除。

-

BGA

+關(guān)注

關(guān)注

5文章

549瀏覽量

47052 -

PCB打樣

+關(guān)注

關(guān)注

17文章

2968瀏覽量

21832 -

華強pcb線路板打樣

+關(guān)注

關(guān)注

5文章

14629瀏覽量

43177

發(fā)布評論請先 登錄

相關(guān)推薦

BGA焊點空洞的形成與防止

BGA——一種封裝技術(shù)

BGA焊點虛焊原因及改進措施

【技術(shù)】BGA封裝焊盤的走線設(shè)計

BGA封裝是什么?BGA封裝技術(shù)特點有哪些?

BGA元件的維修技術(shù)及操作方法

BGA焊點不良的改善方法

BGA焊接的工作原理、焊點檢查和返工程序

BGA封裝技術(shù)及BGA元件焊點問題簡介

BGA封裝技術(shù)及BGA元件焊點問題簡介

評論