介紹

該文分析了在冶金行業中現有的原料混合系統存在的精度低、性能差,控制復雜等問題,這將直接影響到最終成品的含鐵量。因此提出了基于LabVIEW虛擬儀器軟件設計平臺和帶有PXI總線接口的數據采集卡組成的智能型網絡化料場原料混合系統,該系統改善了原有系統不足,降低了成本,縮短開發周期,提高生產效率。

圖1二次料場原料混合車間

隨著計算機運算能力的不斷提高,虛擬儀器技術的飛速發展,基于PCI、PXI總線平臺的模塊化數據采集卡功能增強,使以前價格昂貴、功能相對獨立、體積龐大的數據采集系統被基于PCI、PXI總線平臺的模塊化設備所取代。新一代的監控系統與以前的系統相比,系統總體成本大大降低、體積小、功能強、精度高、易于維護、擴展性好。同時,功能強大的LabVIEW軟件使系統的開發更簡單高效。

正文:

一、傳統與新一代控制系統的比較

1、系統組成

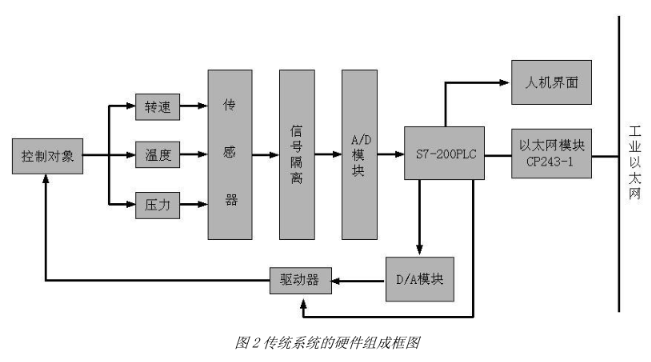

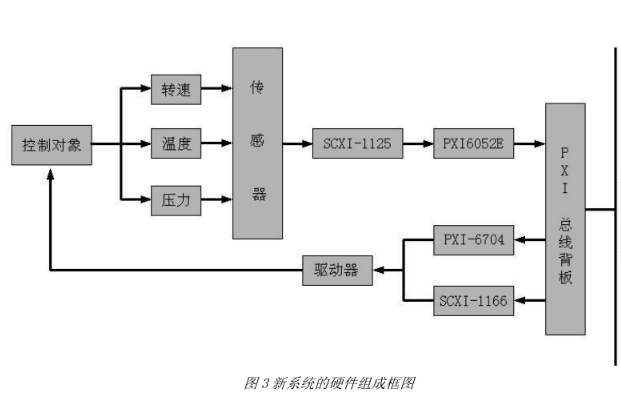

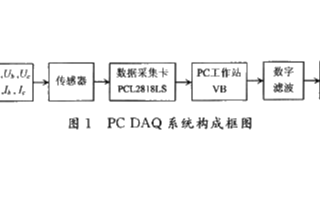

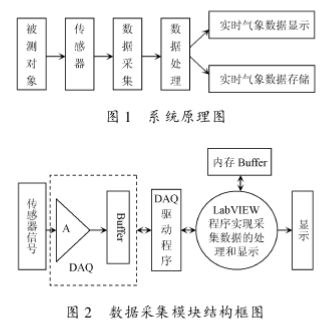

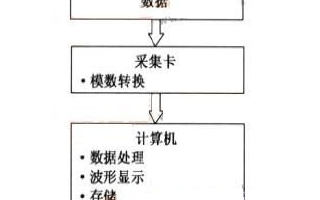

從系統組成框圖可知整個系統由測量傳感器,信號隔離調整,數據采集,數據處理分析部分組成。傳統系統中轉速、溫度、壓力信號經過傳感器輸入到PLC的A/D模塊中,經過運算由PLC的D/A擴展模塊輸出形成閉環控制,在PLC上擴展人機界面模塊用于監控,擴展以太網模塊用于連接工業以太網。新系統在原來傳感器和驅動部分不變的基礎上引入了PXI-6052E采集卡用于采集A/D信號,PXI-6704和PXI-1166分別輸出模擬量和數字量形成閉環控制。由于PXI背板具有人機接口和以太網接口,所以可以在較少的硬件條件方便的實現原來的功能。

2、新舊系統的比較

新舊系統在測量參數、線路方面沒有改變,但數據采集系統有很大的改變,主要有以下幾個方面:

1)控制精度與成本

傳統的設備使用PLC控制,對于PLC的典型系統,它的控制循環的速率為100到500ms。而使用基于PXI的控制系統,我們把該系統的循環時間降低到50ms,提高了靈活性,并改善了產品質量從而提高了我們輸出的質量。我們也利用PXI背板對測量進行同步。最后,由于利用了單一的開發環境和靈活的硬件,我們把系統的開發時間降低為五分之一,從而減少了項目所有者的綜合成本。

2)集成度

傳統系統由獨立的多套系統組成,每個系統都有相應的計算機與控制軟件組成。新的系統是基于PXI總線的模塊化儀器,傳統體積較龐大的采集器由體積很小的采集模塊代替,使用一臺內嵌式計算機取代先前多臺計算機,使系統的集成度大大提高。原來的系統運行需要多人負責操縱和監視,而新的系統只需要一人即可完成所有工作。

3)操作性

由于傳統中各部分是從不同廠家購置的,所以各分系統互相獨立,實際使用中各系統之間的數據不能共享和調用。新的系統是在同一個軟件平臺和同一套PXI硬件系統上實現的,在軟件和硬件中可以解決以上問題,可操作性增強。

4)可維護性

系統的維修、升級和擴展是所有的系統所面臨的共同問題。原來的系統各廠家都有自己的定義,系統的維修升級只能由原廠家負責,這樣不僅價格高、周期長而且有些廠家由于各種原因停產,和可能造成系統的報廢。新的基于PXI總線是開放的標準系統,各模塊不僅價格低廉,而且維修、升級可由多個廠家支持,延長了系統使用的生命周期。

二、系統設計與實現

在比較了各種可用于這種復雜應用的平臺后,我們選擇了NI PAC平臺和LabVIEW 7.1以及PXI硬件。利用NI的PAC產品,我們不僅縮短了開發時間,降低了成本。也使得本系統擁有強大的靈活性,集成性和堅固性,能夠和現今絕大多數設備進行接口,可以在不淘汰現有生產設備的情況下引入這一先進的系統。

1、系統網絡結構

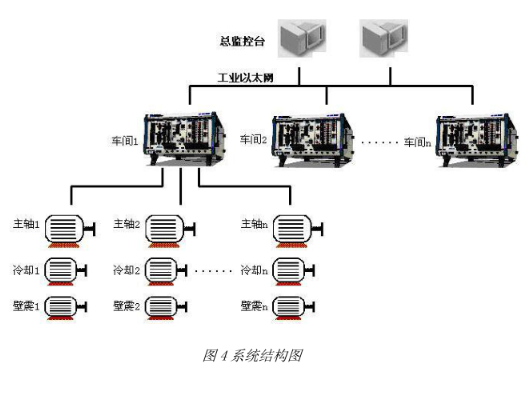

系統網絡結構圖如圖4所示:一個車間有一臺PXI總線計算機,可根據具體的控制對象的數量配合相應數量的PXI數據采集卡,由PXI背板的網絡接口接入整個公司的工業以太網,實現數據的交換和遠程控制命令的發送,從而實現企業總監控臺對每個車間的生產情況進行實時的監控并生成報單存儲。

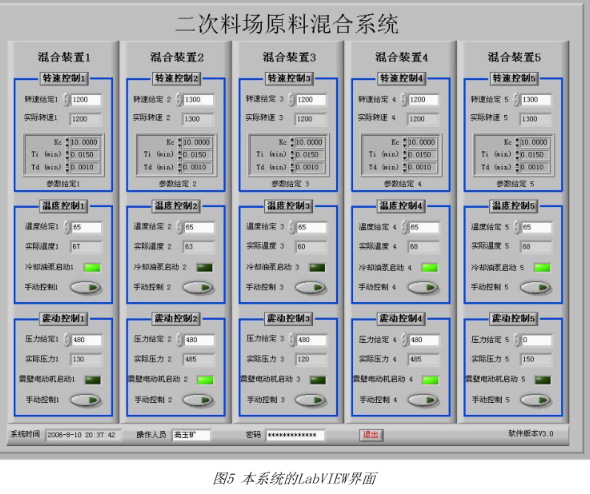

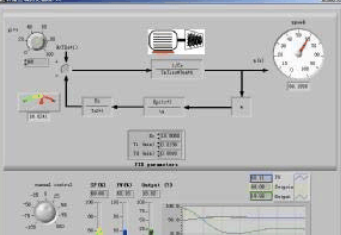

擇PXI-6052E采集卡實現多通道的采集,采樣時差對信號特征的影響很小。采集上來的信號在上位機做運算。使用LabVIEW 7.1為平臺,配合Control Design Toolkit工具包來實現轉速這樣就可以實現整個系統的閉環控制,給定和控制參數可以在上位機設定,這樣對于不同的配料可以方便的設定相應的參數從而使此系統方便的適用于不同配料的混合。

2、系統硬件設計關鍵

1)信號調理

本系統要對轉速和熱電耦型號(mV級)、壓力變送器的4-20mA電流信號進行調理。我們選擇NI公司的信號調理(SCXI)模塊,其可與PXI緊密結合,提供高通道數、多種類型信號的調理。采用SCXI-1125模塊對熱電耦信號進行隔離放大和濾波,利用自帶的熱敏電阻和IC敏感器進行冷端補償,信號調整后使之變成適合采集卡量程的電壓信號,同時對采集卡進行高壓隔離保護。

2)數據采集功能

利用LabVIEW中提供的數據采集PAC模塊以及NI公司提供的眾多程序實例,方便用戶的開發,快速實現數據的連續采樣和存盤。

PID的基本算法為控制器的輸出和控制器的輸入(誤差)成正比,與積分導數成正比且為這3個分量之和。U=Kc[e+(1/t)∫e*dt+Td *de/dt]其中e是測量值與給定值之間的偏差;Ti是積分時間;Td是微分時間;Kc是控制器的放大系數。LabVIEW中內置了PID等控制算法的VI,以次為基礎可以快速的開發智能PID的控制。圖6,7是智能PID控制器部分LabVIEW程序。

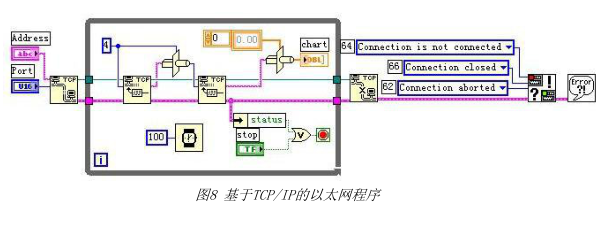

4)以太網的實現

LabVIEW 7.1為我們提供了豐富的例子供用戶參考和使用,在以太網方面LabVIEW基于TCP/IP協議的例子只要拿來稍加修改就可以用于我們的系統,如圖8所示。

三、總結與展望

本設計借助計算機的強大功能采用了目前技術先進的PXI總線硬件平臺,使用模塊化的數據采集卡,大縮短了系統的開發周期,降低了系統的綜合成本,提高了系統的靈活性和控制的準確性。在完成相同功這里特別要提到的是LabVIEW 7.1圖形化編程語言,在LabVIEW平臺上開發出的智能型網絡化原料混合系統。該系統已經成功地應用于鋼廠原料混合系統。由于使用了NI公司的虛擬儀器技術,簡化了原來的硬件設計,所以大能的情況下,總體價格只是原來的1/2,而且體積也大大減少。總之,虛擬儀器技術使現代的測量系統更靈活,更緊湊,功能更強大。用戶可以方便的設計自己的應用界面。隨著計算機技術和測控技術的發展,虛擬儀器技術也會在各領域中發揮更重要的作用。

-

LabVIEW

+關注

關注

1977文章

3657瀏覽量

325641 -

虛擬儀器

+關注

關注

23文章

775瀏覽量

87447 -

數據采集

+關注

關注

39文章

6252瀏覽量

114045

發布評論請先 登錄

相關推薦

基于LabVIEW虛擬儀器實現數據采集卡驅動系統的設計

基于LabVIEW虛擬儀器的心電信號采集系統的設計

虛擬儀器在位移測試系統中的應用

LabVIEW下使用普通數據采集卡方法研究

虛擬儀器數據采集卡的驅動

基于虛擬儀器的電動汽車數據采集分析系統

基于虛擬儀器及數據采集卡的轉動慣量測試系統設計

基于PCL2818LS數據采集卡實現數字濾波器的設計

基于虛擬儀器技術和數據采集卡實現氣象監測系統的設計

基于虛擬儀器技術實現信號采集系統的設計

基于虛擬儀器軟件設計平臺和數據采集卡實現料場原料混合系統的設計

基于虛擬儀器軟件設計平臺和數據采集卡實現料場原料混合系統的設計

評論