風能作為一種無污染的可再生能源,其開發具有巨大的經濟、社會、環保價值和發展前景,對它的利用已受到世界各國的高度重視。在早期的風電機組主要以定槳距機組為主,由于其機組的轉速不能隨風速改變導致風能利用率低、風速突變時對支撐部件具有很大的負載波動沖擊和并網時可能帶來較大電流沖擊等缺點,逐步被變槳距風電機組所取代。變槳距風電機組通過控制槳距角使輸出功率平穩、減小轉矩振蕩、減小機艙振蕩,不但優化了輸出功率,而且有效的降低的噪音,穩定發電機的輸出功率,改善槳葉和整機的受力狀況,同時比定槳距風力發電機具有更好的風能捕捉特性。

變槳距技術是指借助控制技術和動力系統,根據風速和發電機轉速來改變轉子系統上葉片的槳距角的大小,來達到控制發電機的輸出功率的目的。隨著風電技術的不斷成熟與發展, 目前采用的風輪的變槳技術既能保證風電機組運行的穩定性,減輕風電機組的重量,又能提高其風能轉化系數和改善功率曲線,使風電機組在不同風速下始終保持最佳的風能捕獲效果,從而提高系統性能。大容量的風力機組大多采用變槳距調節1-6。變槳距技術對機組的運行狀態起著非常關鍵的作用,對機組穩定、經濟運行具有重要的意義。

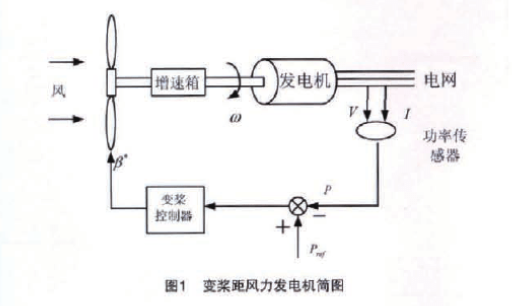

一、風電機組變槳的工作原理

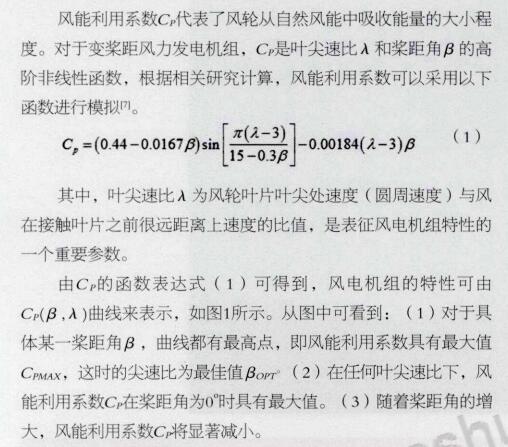

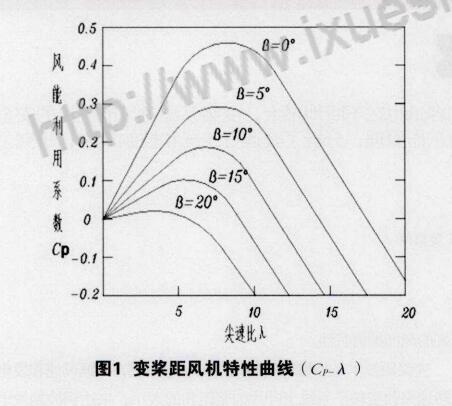

風電機組的葉片將隨機的動態風能轉換為轉系系統的的機械旋轉能,作為發電機的輸入來驅動發電機轉動并產生電能。風機轉子的運行不僅決定了整個風力發電系統的輸出功率,而且直接影響機組的穩定優化運行。所以風機的運行特性是確定風電機組控制策略的重要依據。

二、風電機組變槳系統的形式

變槳系統是變槳型風電機組的關建子系統,目前全球大型風電機組的變槳系統根據動力形式主要有兩種方案:液壓變槳系統和電動變槳系統。液壓變槳系統的執行結構具有單位體積小、重量輕、動態響應好、轉矩大,無需變速機構且技術成熟等優點,Vestas、Gamesa, Siemens等公司的風機采用了液壓變槳技術。隨著電力電子技術的發展,電動變槳系統以適應能力強、響應快、精度高、結構簡單、無泄露、無污染和維護方便等優點近年來得到了廣泛的應用,Enercon、 Repower、 Nordex等公司的風機都是采用的電動變槳技術。液壓變槳系統和電動變槳系統在功能上沒有優劣之分,但是兩者由于執行機構不同,在性能上各有其特點。

(1)液壓變槳系統

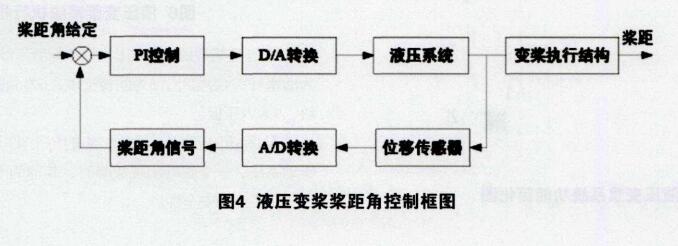

液壓變槳系統利用液壓缸作為原動機,在傳遞介質液壓油的作用下,液壓缸的運動帶動連桿機構來推動葉片旋轉,節距角的變化同液壓缸位移基本成正比。主控系統根據傳感器反饋的發電機轉速或功率,通過滑環和總線向變槳控制系統發送槳距角指令,變槳控制系統根據主控系統的指令給出相應的信號,來控制比例閥輸出流量的大小和方向。液壓系統的液壓缸根據比例閥輸出的流量和方向來驅動葉片的角度在-5 +90“之間變化。控制框圖如圖4所示。變槳系統是一個伺服系統,通過PI控制,D/A轉換后變成電壓信號來控制比例閥的流量,不同的流量使液壓缸產生不同的運動,從而使葉片的槳距角發生變化,同時采用位移傳感器檢測液壓缸的位移,將測出的值轉換后輸人到比較器。

對于兆瓦級的風力發電機組,液壓變槳系統應該滿足如下要求:

1)驅動力大,油路的安裝檢修方便,有足夠的強度和精度,安全可靠;

2)系統能在低溫環境中正常工作;

3)系統正常開槳速度與收槳速度基本相當;4、系統具有掉電能實現自動收槳功能。

1、液壓變槳系統的構成

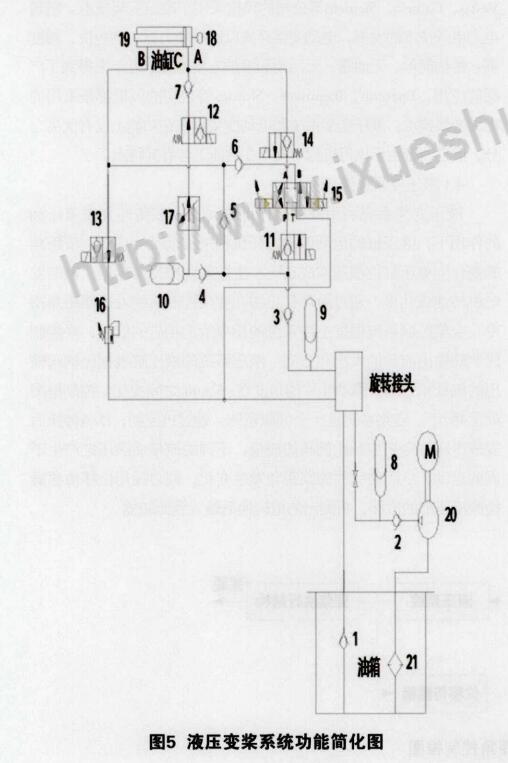

液壓變槳系統的構成簡圖如圖5所示。該系統的主要元器件有油箱、泵、蓄能器、液壓管路和三套獨立的變槳裝置等,在本圖中僅顯示了一套變槳裝置,其中,20為齒輪式液壓泵,M為驅動泵的電機,8, 9,10分別為動力單元蓄能器、變槳系統蓄能器和變槳單元的蓄能器,15為比例電磁閥,C為液壓缸,18為直線位移傳感器用于間接反饋角度。

2、液壓變槳系統的工作過程

為了達到將液壓缸的直線運動轉化成葉片的旋轉運動,在實際的風電機組上將液壓缸的一端固定在輪轂內,另外-端通過活塞桿連接到葉片根部的變槳軸承外圈的切線上。

正常啟動時變槳過程為:電磁閥11、12、 13和14上電,比例閥15的交叉線圈通電使P與B、A與T連通,液壓油經過的路徑為:泵20-單向閥2-旋轉接頭一單向閥3-電磁閥11 -比例閥15的P-B端-單向閥6-液壓缸的B端,從而推動活塞桿右移液壓缸A端的液壓油經過-電磁閥14-比例閥15的A-T,最終回到油箱。

正常收槳時的變槳過程為:電磁閥11、12、13上電,比例閥15的另外一組交叉線圈通電使P與A、T與B連通,液壓油經過的路徑為:泵20-單向閥2 -旋轉接頭-單向閥3-電磁閥11 -比例閥15的P-A端-電磁閥14-液壓缸的A端,液壓缸B端的液壓油通過單向閥5-電磁閥11回到壓力管內,從而使液壓缸的活塞向左移動。

緊急收槳的過程為:在緊急情況下,液壓變槳系統需要緊急收槳,電磁閥12,13采取完全打開或完全關閉來實現這些動作,這時電磁閥11,12,13和14全掉電,液壓油的路徑為:蓄能器10-流量控制閥17-電磁閥12-單向閥7-液壓缸的A端,液壓缸B端的油經過電磁閥13、帶控制端的泄壓閥16再回到油箱。

為了使收槳速度不至于過快,在液壓回路中增加了帶控制端的泄壓閥16,當緊急收槳時,泄壓閥16的控制端的壓力隨著液壓缸A端的壓力下降而變化,其能控制回路液壓油的流量,從而保證平穩收槳。緊急收槳的速度一般在10^/s左右。

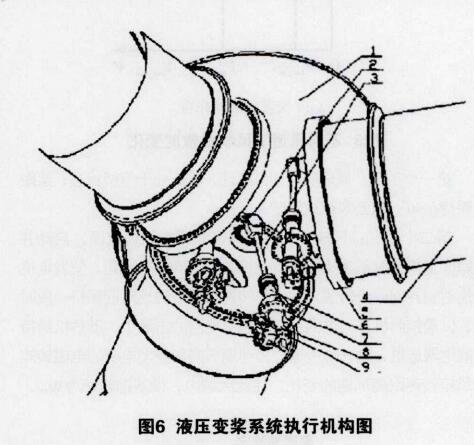

液壓變槳系統執行結構如圖6所示。1為輪轂,2為偏心塊,3為活塞桿,4為槳葉,5為回轉支承,6為油缸,7為油缸座,8為閥塊,9為內壓板。

從圖6可以看出,風電機組的每個槳葉都有-套獨立的液壓驅動系統,一個槳葉出現故障時,其他兩個槳葉仍能正常工作,增加了系統的安全性。

3、液壓變槳系統的優點:

1 )液壓驅動變槳距系統具有相應快、剛度大、扭矩大、運行平穩、可與偏航、制動等系統共用油源便于集成化布置等優點;

2)液壓阻尼的存在可以吸收葉片轉軸上面的沖擊轉矩,對葉片及風機本身起到很好的減震緩沖效果;

3)液壓變槳系統采用的軸承更簡單,結構更強。液壓變槳系統的缺點:

1 )油液存在泄露問題,故障排查較難,泄露的油液易弓|起火災;

2)由于振動的存在,密封圈及導向環很容易被磨損,

3)液壓變槳系統價格昂貴,系統比較復雜,變槳速度慢于電動變槳;

4)當液壓油有雜質后閥芯易發生卡澀甚至“卡死”,維修保養比較困難,停機狀態不能得到及時解決;

6)液壓油,過濾器需定期檢測、更換;

7)旋轉接頭質量、油管連接要求高,夏天部件出故障概率高。

(2)電動變槳系統

電動變槳系統是通過槳距角控制器得到的槳距角指令,把槳距角指令轉換為伺服電機的控制信號,驅動伺服電機來帶動變槳減速器輸出小齒轉動,從而帶動與葉片相連的變槳軸承旋轉。

1、電動變槳系統的構成

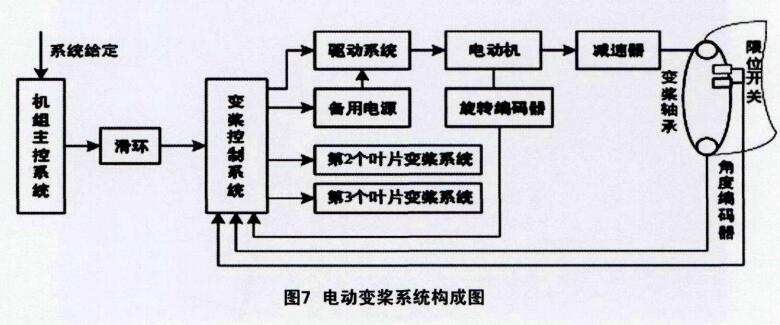

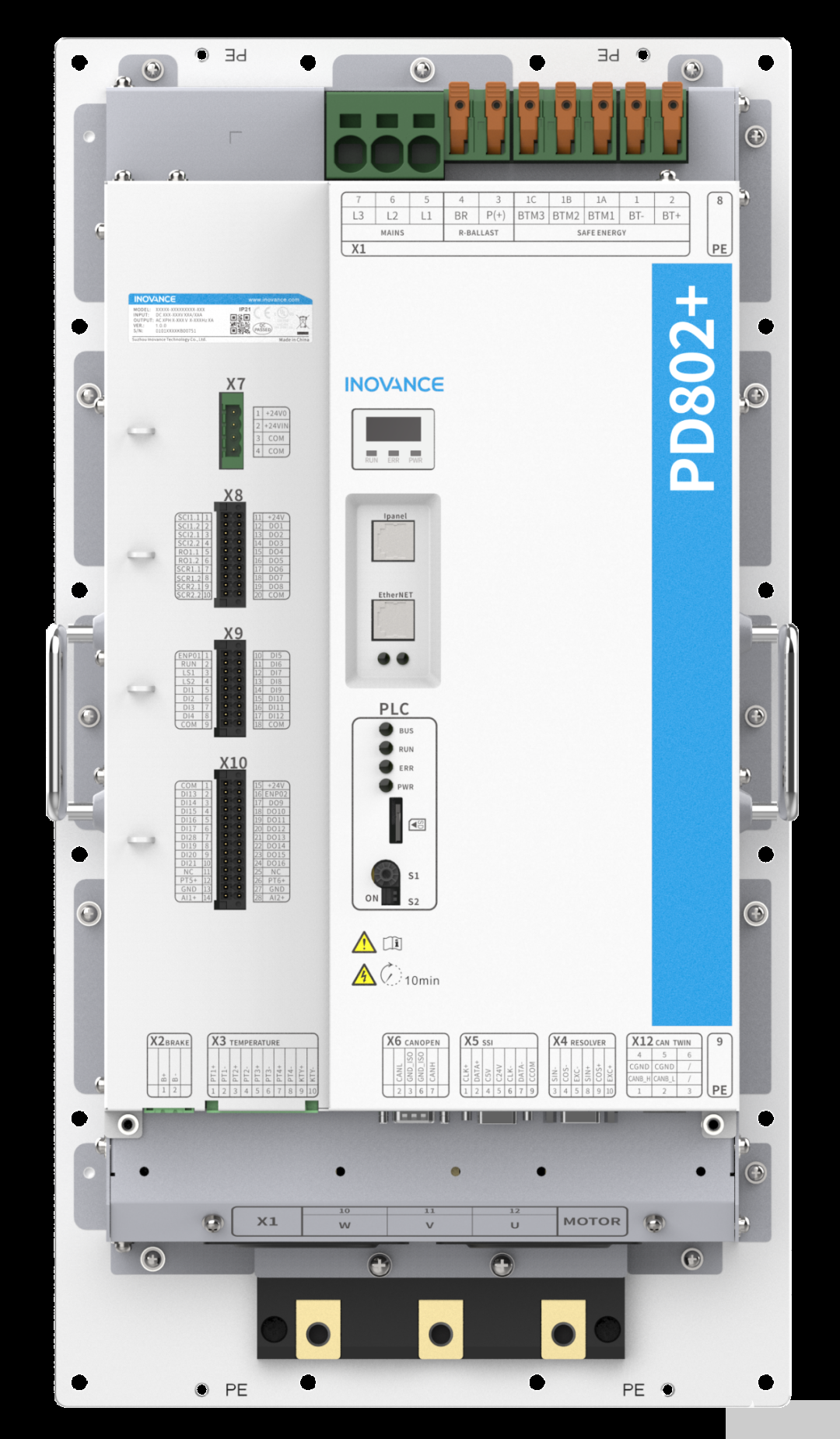

電動變槳距系統一一般包括變槳控制系統、伺服驅動系統、電動機、減速器、備用電源、傳感器和變槳軸承等。這些部件均安裝在輪轂內或輪轂上。

變槳控制系統是整個伺服系統的核心,把來自主控系統的槳距角命令值發送到各變槳伺服驅動系統,并通過滑環連接通訊總線把槳距角實際值和運行狀況反饋到主控系統,從而實現位置控制、速度控制、轉矩控制。伺服驅動系統采用三相全橋不可控整流,三相正弦PWM逆變器變頻的AC-DC-AC機構。為避免通電時出現大的瞬時電流以及電機制動時產生很高的泵生電壓, 設有能耗泄放電路。電動機可采用直流電機、交流電機或永磁電動機作為驅動動力源。減速器通過輸出端的祛蘭固定在輪轂內,其用于將電機輸出較高的速度減速為能夠驅動變槳軸承合適的速度,帶動槳葉進行轉動,實現了改變槳距角的目的。備用電源可以為蓄電池或超級電容,其作用是在電網掉電或用于驅動的電源出現故障時,安全鏈斷開,緊急啟動備用電源來緊急收槳達到安全停機的目的。傳感器包括旋轉編碼器、角度編碼器和限位開關。旋轉編碼器安裝在電動機輸出軸上,采集電動機轉動角度。角度編碼器安裝在輪轂邊上,與變槳軸承的內齒圈相嚙合,直接檢測內齒圈轉過的角度,也就是葉片槳距角變化的角度。限位開關也安裝在輪轂靠近變槳軸承的邊上,起限位作用,確保葉片不超過安全位置。變槳軸承外環固定在輪轂上,內環與葉片根部相連,減速器的輸出小齒與軸承的內圈相嚙合。電動變槳系統構成圖和實物圖分別如圖7,8所示。

2、電動變槳系統工作過程

正常變槳時,變槳控制系統通過總線接收主控系統的變槳指令,同時發給驅動系統來驅動電動機轉動,電動機通過減速器減速后帶動變槳軸承內圈轉動,從而實現了葉片的轉動來改變槳距角。驅動系統通過改變變頻器輸出電壓的相序,就能夠改變伺服電動機的轉向,通過電動機的正、反轉使槳葉向90或0方向連續變槳。

緊急收槳時,變槳控制系統通過總線接收主控制系統的緊急收槳指令,同時將指令發給驅動系統,驅動系統的變頻器輸出較高頻率使電動機高速轉動,通過減速器的輸出小齒帶動變槳軸承內圈快速旋轉,從而達到快速收槳的目的。一般緊急收槳的速度達到10*-12*/s。

在實際應用中,由于葉片具有較大的慣性,為了防止變槳速度過快,一般在伺服電機驅動系統中的直流母線上加裝制動電阻,來消耗電動機轉速超過同步速度后產生的多余能量,從而達到制動的目的。在電機軸的末端還有一組電磁制動器,其作用是為到達目標位置的葉片提供剎車。

3、電動變槳系統的優點:

1 )電動驅動變槳距系統技術成熟、結構簡單、無泄露、控制精度高、響應快;

2)維護方便,輪轂內干凈; weshl

3)故障容易排查。電動變槳系統的缺點:

1)隨著機組容量的增大,電機慣量也增大,使動態響應特性變壞,而且頻繁的調節槳葉,容易使電機因過熱而損壞,元器件也易的燒損;。

2)驅動系統和動力系統都在輪轂內,增加了風輪重量和減小了輪轂內作業的空間;

3)動力電纜、控制電纜和信號電纜較多,增加輪轂內部布線的難度;

4)當多次頻繁斷網會耗盡備用電池,可能會出現不能順槳的問題;

5)變槳系統采用帶齒的軸承,易磨損。

三、風電機組變槳的檢查與維護

1、變槳減速機與小齒輪

1.1外表檢查

(1)檢查變槳減速機表面的防腐涂層是否有脫落現象,如有脫落需修復,修復方法見附件四;

(2)檢查變槳減速機油位鏡是否完好;

(3)檢查小齒輪表面是否點蝕、過度磨損和斷齒。

1.2 噪音檢查

手動對每個葉片進行變槳,檢查變槳減速機是否存在噪音。

1.3 齒隙檢查

(1)用塞尺檢查變槳小齒輪與變槳齒圈的嚙合間隙,正常嚙合間隙0.3~0.9mm。

(2)齒隙測量方法:首先確保變槳齒圈一個齒的一側齒面與小齒輪的對應齒面完全嚙合(如圖1),然后用塞尺測量小齒輪該齒的另一側與變槳齒圈的最小嚙合間隙。

1.4 減速機/輪轂安裝螺栓力矩檢查以規定力矩檢查變槳減速機/輪轂安裝螺栓,抽檢力矩值依照設計要求而定。

1.5 變槳減速機油位檢查

檢查變槳減速機潤滑油油位是否正常(油位應位于觀察窗中部),如果油位偏低,檢查變槳減速機是否漏油,并補充潤滑油。修復工作和加油工作完成后,將減速機清理干凈;

注意:在加油或檢查油位過程中減速機應置于六點位置。

減速機潤滑油補充及更換方案(各變槳減速機潤滑油補充流程相同,主要區別在于各品牌減速機的加油口位置和密封形式略有不同):

注意:加注潤滑油時防止將異物掉入減速機內,換油排油應在熱機狀態下進行,當環境溫度過低時,應加入適量預熱過的新油對減速機進行沖洗。

(1)用毛巾清理干凈加油嘴及其周圍的灰塵油污;

(2)旋下加油塞并將其倒置于一塊干凈的毛巾上;

(3)將油順著加油嘴倒入減速機內(由于加油嘴較小,實際加油時可使用干凈的大號針筒作為加油工具),邊加油邊通過油位鏡觀察油位;

(4)當油位接近正常油位時,停止加油(可事先在正常油位處用記號筆作一標記);

(5)將加油塞擦干凈并旋到加油嘴上,擰緊;

(6)運行減速機5min,觀察加油嘴處是否有滲漏現象,如有加以處理;

(7)停轉減速機再次觀察油位,如油位達到正常值加油工作結束,如未能達到要求重復步(2)~(6),直到油位滿足要求。

(8)如更換潤滑油,可將需更換潤滑油的減速機處于10點或者2點鐘位置,將空的容器置于減速機油塞正下方,旋下加油塞,讓潤滑油流入容器內。待潤滑油全部流光后,用毛巾清理干凈加油嘴及其周圍,旋回加油塞。待減速機轉回6點鐘位置時進行步驟(1)-(7),完成潤滑油的補充工作。

2、變槳電機檢查與維護

(1)檢查變槳電機表面的防腐涂層是否有脫落現象,如有脫落需進行修復,修復方法見附件四;

(2)檢查變槳電機電纜的外觀和固定情況,如有電纜破損或固定松動情況必須馬上處理;

(3)手動對每個葉片進行變槳,檢查變槳電機是否存在噪音;

(4)檢查變槳電機/變槳減速機安裝螺栓。

3、變槳控制柜檢查

(1)檢查三角支架固定卡簧是否完好;

(2)檢查各連接電纜絕緣層是否老化、破損;

(3)以規定力矩檢查變槳控制柜/輪轂安裝螺栓;

(4)檢查彈性支撐是否老化或出現裂紋,如有上述情況,必須立即更換。

(5)打開變槳控制柜,目測電氣元件是否有明顯的器件燒毀和線路固定不牢等問題。如有問題,及時查找、分析原因并及時處理和記錄。

(6)用內六角或扳手緊固變槳柜之間電纜保護套的線卡,確保無松動,避免電纜及電纜保護套磨損。如果有電纜晃動問題,必須用扎帶固定。檢查變槳控制柜背面接線插頭的固定。

(7)檢查變槳電機電源線、編碼器線、剎車線的固定,確保綁扎帶無斷裂脫落現象,確保接線無松動,確保葛蘭頭無松動。

4、附件的檢查

(1)限位開關是否完好,固定是否牢固;

(2)接近開關是否完好;

(3)接近開關與感應片距離是否合適(3-5mm);

(4)檢查極限工作位置和接近開關處的感應片安裝螺栓是否牢固;

(5)檢查極限工作位置和接近開關處的感應片是否變形(彎折角度近似90度為正常)。

-

風電機組

+關注

關注

2文章

103瀏覽量

11689

發布評論請先 登錄

相關推薦

怎么實現Matlab風電機組平滑功率控制的設計?

大型風電機組變槳仿真試驗系統的研究與實現

風電機組變槳系統的形式_風電機組變槳系統原理與維護

風電機組變槳系統的形式_風電機組變槳系統原理與維護

評論