本文主要詳解PLC控制伺服系統步驟,首先介紹了PLC工作原理以及PLC控制伺服電機3種方式,其次闡述了西門子PLC控制的伺服控制系統,具體的跟隨小編一起來了解一下。

PLC工作原理

PLC是采用“順序掃描,不斷循環”的方式進行工作的。即在PLC運行時,CPU根據用戶按控制要求編制好并存于用戶存儲器中的程序,按指令步序號(或地址號)作周期性循環掃描,如無跳轉指令,則從第一條指令開始逐條順序執行用戶程序,直至程序結束。然后重新返回第一條指令,開始下一輪新的掃描。在每次掃描過程中,還要完成對輸入信號的采樣和對輸出狀態的刷新等工作。

PLC的一個掃描周期必經輸入采樣、程序執行和輸出刷新三個階段。

PLC在輸入采樣階段:首先以掃描方式按順序將所有暫存在輸入鎖存器中的輸入端子的通斷狀態或輸入數據讀入,并將其寫入各對應的輸入狀態寄存器中,即刷新輸入。隨即關閉輸入端口,進入程序執行階段。

PLC在程序執行階段:按用戶程序指令存放的先后順序掃描執行每條指令,經相應的運算和處理后,其結果再寫入輸出狀態寄存器中,輸出狀態寄存器中所有的內容隨著程序的執行而改變。

輸出刷新階段:當所有指令執行完畢,輸出狀態寄存器的通斷狀態在輸出刷新階段送至輸出鎖存器中,并通過一定的方式(繼電器、晶體管或晶閘管)輸出,驅動相應輸出設備工作。

PLC控制伺服電機3種方式

1、轉矩控制

轉矩控制方式是通過外部模擬量的輸入或直接的地址的賦值來設定電機軸對外的輸出轉矩的大小,具體表現為例如10V對應5Nm的話,當外部模擬量設定為5V時電機軸輸出為2.5Nm:如果電機軸負載低于2.5Nm時電機正轉,外部負載等于2.5Nm時電機不轉,大于2.5Nm時電機反轉(通常在有重力負載情況下產生)。可以通過即時的改變模擬量的設定來改變設定的力矩大小,也可通過通訊方式改變對應的地址的數值來實現。

應用主要在對材質的受力有嚴格要求的纏繞和放卷的裝置中,例如饒線裝置或拉光纖設備,轉矩的設定要根據纏繞的半徑的變化隨時更改以確保材質的受力不會隨著纏繞半徑的變化而改變。

2、位置控制

位置控制模式一般是通過外部輸入的脈沖的頻率來確定轉動速度的大小,通過脈沖的個數來確定轉動的角度,也有些伺服可以通過通訊方式直接對速度和位移進行賦值。由于位置模式可以對速度和位置都有很嚴格的控制,所以一般應用于定位裝置。

3、速度模式

通過模擬量的輸入或脈沖的頻率都可以進行轉動速度的控制,在有上位控制裝置的外環PID控制時速度模式也可以進行定位,但必須把電機的位置信號或直接負載的位置信號給上位反饋以做運算用。

位置模式也支持直接負載外環檢測位置信號,此時的電機軸端的編碼器只檢測電機轉速,位置信號就由直接的最終負載端的檢測裝置來提供了,這樣的優點在于可以減少中間傳動過程中的誤差,增加了整個系統的定位精度。

西門子PLC控制的伺服控制系統詳解

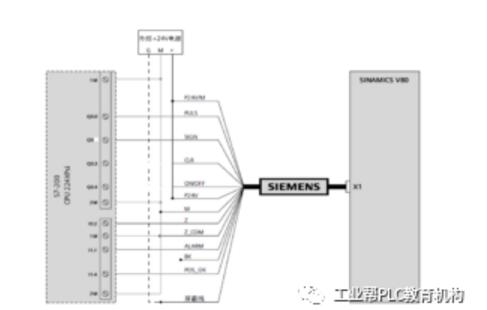

以SINAMICS V80系統為例說明。SINAMICS V80伺服驅動系統包括伺服驅動器和伺服電機兩部分,伺服驅動器總是與其對應的同等功率的伺服電機一起配套使用。SINAMICS V80伺服驅動器通過脈沖輸入接口來接受從上位控制器發來的脈沖序列,進行速度和位置的控制,通過數字量接口信號來完成驅動器運行的控制和實時狀態的輸出。

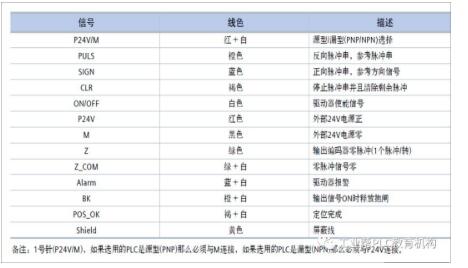

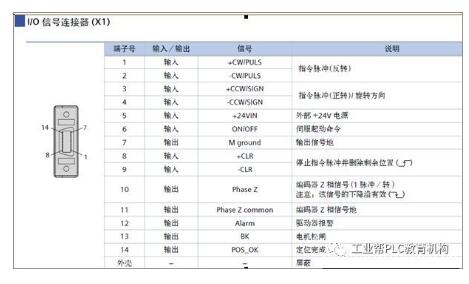

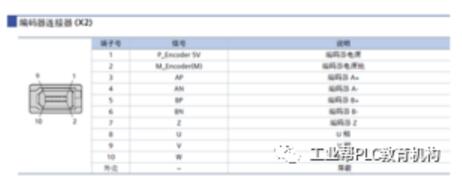

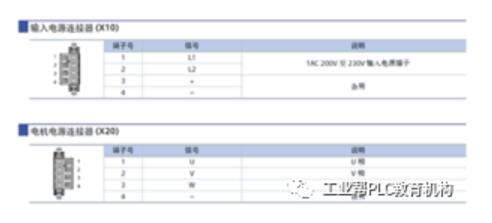

驅動器上有一個脈沖設置旋轉開關用來設計脈沖分辨率以及指令脈沖類型的。本設計選擇3,對應的分辨率是10000。驅動器的四個連接器X1、X2、X10和X20相應的功能如圖3所示:

伺服電機控制系統的硬件組成如圖 4 所示。S7-200根據要求發出高速脈沖和電機轉動的方向信號,經過驅動器控制伺服電機旋轉;電機旋轉編碼器的輸出信號通過驅動器形成A 相和B 相正交信號,經信號轉換以后作為S7-200 高速計數器的信號源,形成以S7-200 為處理器的閉環控制系統。伺服電機、伺服驅動器和S7-200PLC 之間采用屏蔽電纜連接。

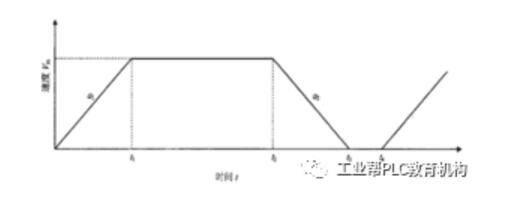

在伺服電機運行設計時,考慮到伺服電機的平穩啟停,設計了三段式脈沖方式,其示意圖如5所示。脈沖是分三段式走,即上升、恒速、下降三段,上升段是啟動時速度從一個比較低的值上升到一個比較高的值,下降段是電機制動時速度從一個比較高的值一直減小到一個比較小的值,這樣有利于保護電機。定義上升和下降段都是走一百個脈沖,則剩余需走的脈沖在恒速段高速走完。另外當需走的脈沖數少于兩百個時,就以單段低速走,在每個脈沖子程序中都會先判斷是以單段式走還是以三段式走。

圖5 三段式脈沖示意圖

為了配合步進和伺服電動機的控制,西門子PLC內置了脈沖輸出功能,并設置了相應的控制指令,可以很好地對步進和伺服電動機進行控制。

本節將重點講解西門子S7-200 PLC脈沖輸出功能和步進電動機的控制,伺服電動機的控制與步進電動機的基本相同。S7-300/400 PLC中也可以通過FM模塊實現步進和伺服控制,思路與S7-200 PLC一致,本節不再介紹。

1. 脈沖輸出(PLS)指令

脈沖輸出(PLS)指令功能為:使能有效時,檢查用于脈沖輸出(Q0.0或Q0.1)的特殊存儲器位(SM),然后執行特殊存儲器位定義的脈沖操作。指令格式如表9-3所示。

2. 用于脈沖輸出(Q0.0或Q0.1)的特殊存儲器

每個PTO/PWM發生器都有一個控制字節(8位)、一個脈沖計數值(無符號的32位數值)、一個時間周期和脈寬值(無符號的16位數值)。這些值都放在特定的特殊存儲區(SM),如表9-4所示。執行PLS指令時,S7-200讀這些特殊存儲器位(SM),然后執行特殊存儲器位定義的脈沖操作,即對相應的PTO/PWM發生器進行編程。

3. Q0.0和Q0.1的共用

PTO/PWM生成器和輸出映像寄存器共用Q0.0和Q0.1。在Q0.0或Q0.1使用PTO或PWM功能時,PTO/PWM發生器控制輸出,并禁止輸出點的正常使用,輸出波形不受輸出映像寄存器狀態、輸出強制、執行立即輸出指令的影響;在Q0.0或Q0.1位置沒有使用PTO或PWM功能時,輸出映像寄存器控制輸出,所以輸出映像寄存器決定輸出波形的初始和結束狀態,即決定脈沖輸出波形從高電平或低電平開始和結束,使輸出波形有短暫的不連續。

4. 線性脈沖串輸出(PTO)

PTO可以實現占空比為1:2的高速脈沖串的輸出,脈沖數和周期可以由用戶定義。狀態字節中的最高位(空閑位)用來指示脈沖串輸出是否完成。可在脈沖串完成時啟動中斷程序,若使用多段操作,則在包絡表完成時啟動中斷程序。

5. 脈寬可調脈沖(PWM)輸出

PWM是脈寬可調的高速脈沖輸出,通過控制脈寬和脈沖的周期,實現控制任務。

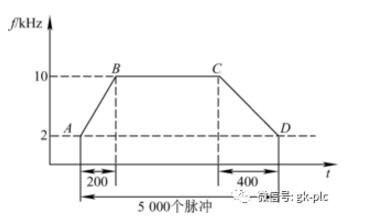

步進電動機在起動和停止時有一個加速及減速過程,且加速度越小則沖擊越小,動作越平穩。所以,步進電動機工作時一般要經歷這樣一個變化過程:加速→恒速(高速)→減速→恒速(低速)→停止。步進電動機轉速與脈沖頻率成正比,所以輸入步進電動機的脈沖頻率也要經過一個類似變化過程。步進電動機脈沖頻率變化規律如圖9-5所示。

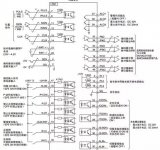

1. 通過指令向導組態PTO

STEP7-Micro/WIN提供了位置控制向導,可以幫助用戶方便地完成PTO、PWM或位控模塊的組態。該向導可以生成位控指令,可以用這些指令在應用程序中對速度和位置進行動態控制。

本小節通過PLC控制一個步進電動機的應用,說明利用STEP7-Micro/WIN位置控制向導來實現PTO控制步進電動機的具體操作過程。

1. 通過指令向導組態PTO

STEP7-Micro/WIN提供了位置控制向導,可以幫助用戶方便地完成PTO、PWM或位控模塊的組態。該向導可以生成位控指令,可以用這些指令在應用程序中對速度和位置進行動態控制。

本小節通過PLC控制一個步進電動機的應用,說明利用STEP7-Micro/WIN位置控制向導來實現PTO控制步進電動機的具體操作過程。

-

plc

+關注

關注

5016文章

13387瀏覽量

465385 -

伺服系統

+關注

關注

14文章

576瀏覽量

39338

發布評論請先 登錄

相關推薦

PLC控制伺服系統步驟_西門子PLC控制的伺服控制系統詳解

PLC控制伺服系統步驟_西門子PLC控制的伺服控制系統詳解

評論