采用氧化局限技術制作面射型雷射元件最關鍵的差異在于磊晶成長時就必須在活性層附近成長鋁含量莫耳分率高于95%的砷化鋁鎵層,依據眾多研究團隊經驗顯示,最佳的鋁含量比例為98%,主要原因在于這個比例的氧化速率適中,而且氧化后較不容易因為熱應力造成上反射鏡磊晶結構破裂剝離。砷化鋁(AlAs)材料氧化機制普遍認為相對復雜,可能的化學反應過程可能包含下列幾項:

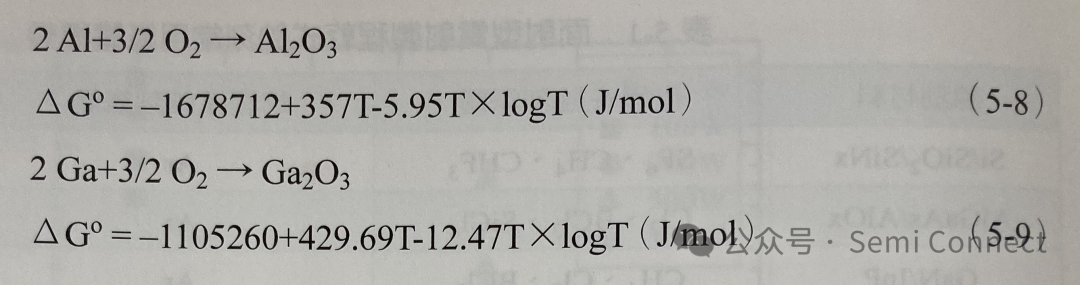

通常在室溫環境下鋁金屬表面自然形成的氧化鋁是一層致密的薄膜,可以保護內部金屬不會進一步被氧化,但是在較高溫度條件下氧化的鋁會形成y相的氧化鋁(y-Al2O3),結構中會有許多細微孔洞可以讓反應物(水氣或氧氣)輸送到更深處與未氧化的鋁原子繼續進行反應。為何高鋁含量的砷化鋁鎵材料中鋁含量的些微波動會導致顯著的氧化速率變化,研究人員從比較鋁和鎵的吉布斯自由能(Gibbs free energy)來推測部分可能原因,鋁和鎵金屬的吉布斯自由能如下列公式5-8、5-9:

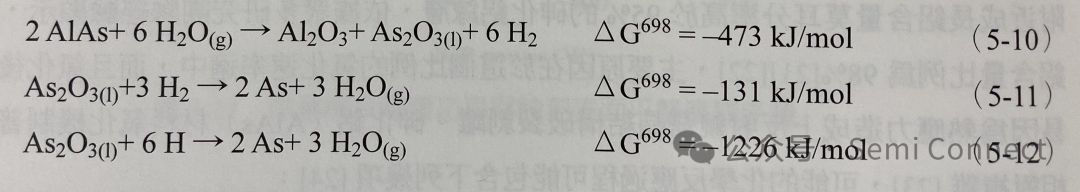

由上式可知鋁氧化過程中比鎵釋放更多能量,同時考量到通水蒸氣進行濕氧化過程中氫氣也參與部分反應過程,因此下列自由能公式推論出砷化鋁在425°C(698k)溫度下進行濕氧化過程中的吉布斯自由能。

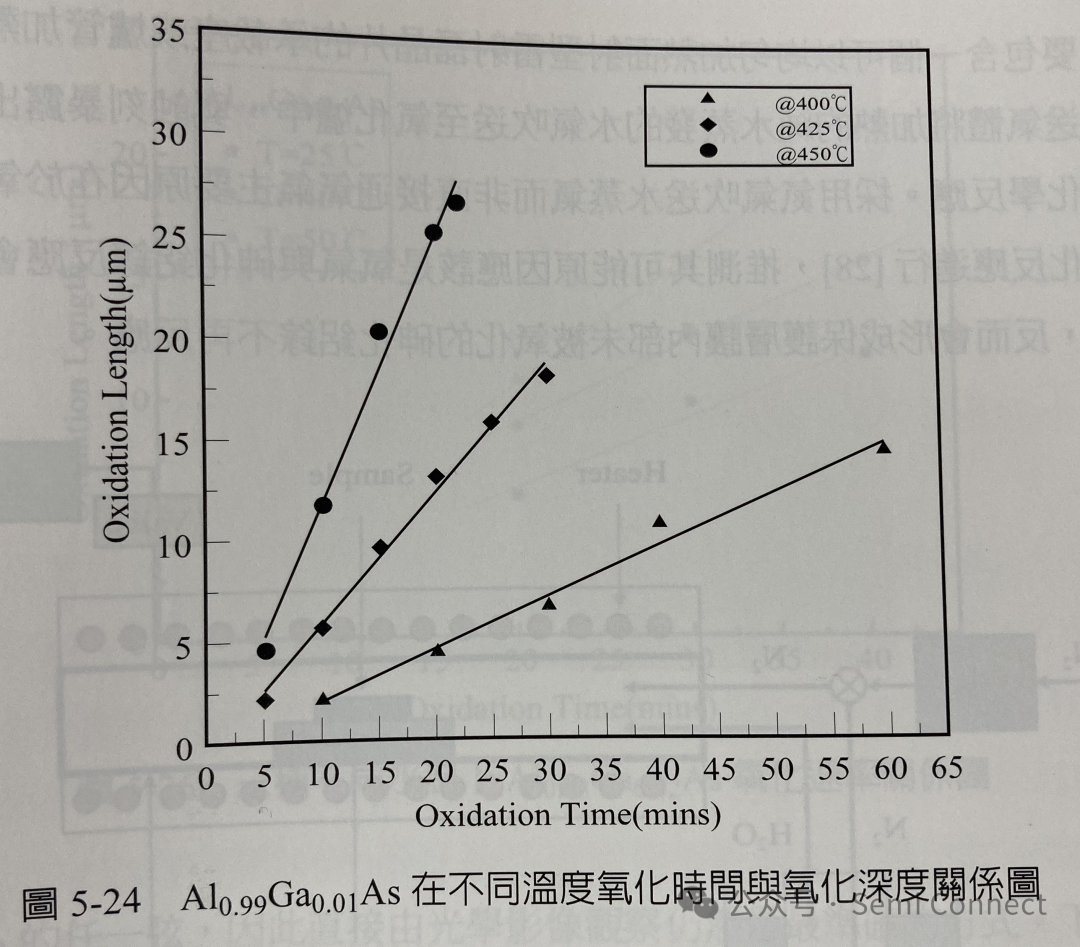

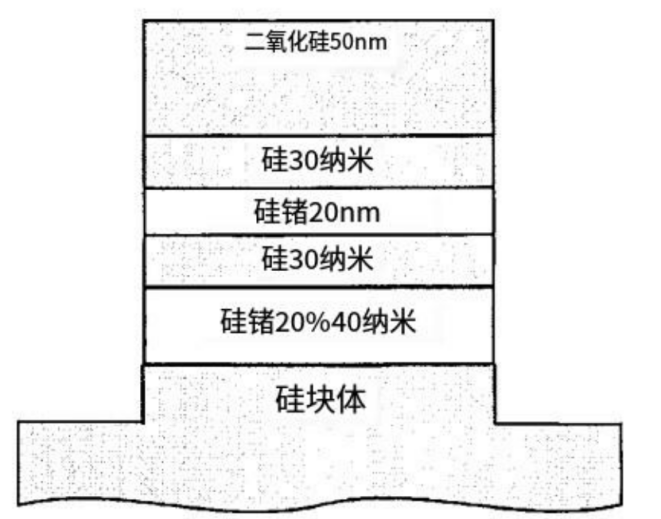

若將公式5-10的AlAs以GaAs取代,則△G698=+10 kJ/mol,這表示以鎵原子取代部分鋁原子形成AlGaAs會讓氧化反應較不易進行(所需能量較高),而且鎵含量愈高愈不容易氧化。但是盡管砷化鋁有較高的氧化速率,氧化后的較大殘留應力讓元件結構較不穩定,因此后來大多數砷化鎵系列材料氧化局限面射型雷射大多采用鋁含量98%的Alo.98Gao.02As作為氧化層以獲得最佳的氧化速率與元件結構強度。除了鋁含量比例以外,氧化速率也與氧化溫度和反應物濃度有關,通常采用的氧化溫度在400°C到450°C之間,下圖5-24為30nm厚的Alo.99Gao.01As在400°C、425°C和450°C溫度下固定氮氣流量與反應物水溫所得到的氧化時間與氧化深度關系圖。氧化層厚度也會影響氧化速率,一般越薄的氧化層因為水氣要擴散到元件內部所需的時間較長,因此氧化速率較慢,但是當氧化層厚度超過50nm以后,氧化速率就幾乎不再受厚度增加影響。

雖然較高溫度下可以獲得較快的氧化速率,但是一般來說稍慢的氧化速率有助于精確控制氧化深度,同時較低的氧化溫度也可以避免在氧化反應終止樣品冷卻降溫過程中可能遭受到溫度劇烈變化以及殘留熱應力導致氧化層上方DBR破裂剝離的風險。選擇性氧化制程時間控制非常嚴苛主要的原因在于氧化反應通常只能進行一次,一旦氧化時間太短導致氧化深度不足,原本較多孔隙可以供水氣滲透進行氧化反應的y-Al2O3;在降溫過程中可能會轉換為較致密的a-Al2O3,因此如果發現氧化深度不足,再把樣品放回氧化爐中也無法再一次對更內部尚未反應的材料進行氧化,即使再次增加氧化時間或提高溫度,最有可能發生的是原本的氧化層產生不規則裂隙讓水氣擴散進入內部繼續氧化,但是原本比照蝕刻mesa形狀的氧化孔徑(oxide aperture)也會因此變成不規則,同時也無法控制最終的電流孔徑尺寸。另一方面,如果氧化時間太長,那么所有原本可導通電流的砷化鋁鎵層全部被轉變成絕緣的氧化鋁,完全沒有留下可供載子流通的電流孔徑,那么整批樣品就報廢無法使用了,因此精確控制氧化時間以期能一次達到最終所需的氧化孔徑是氧化局限面射型雷射最關鍵的制程步驟。

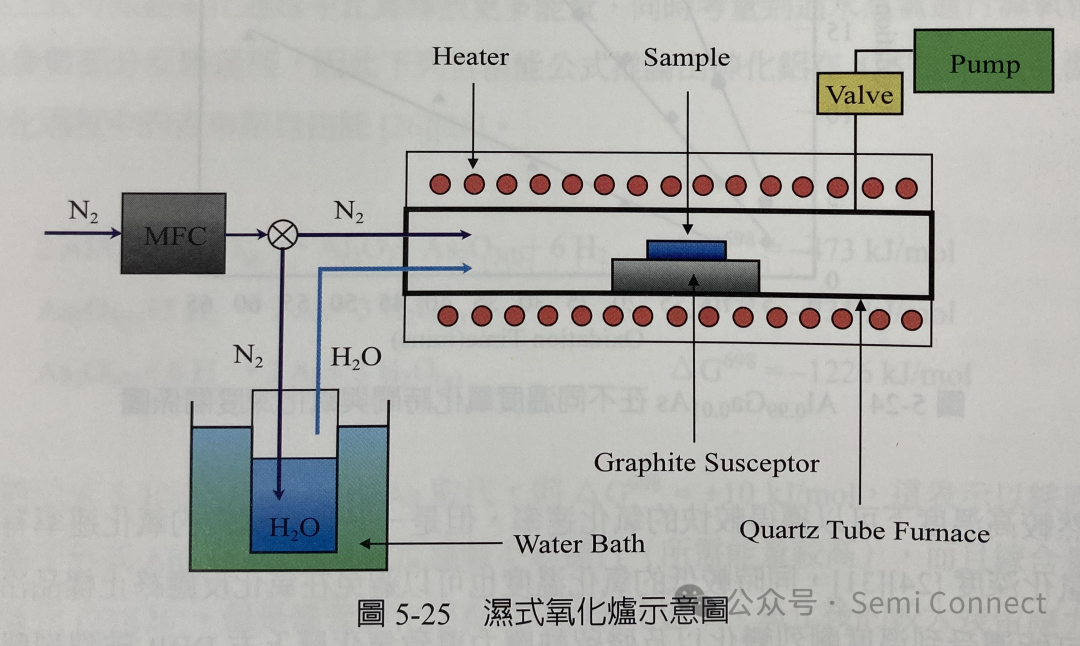

選擇性氧化制程所使用的濕式氧化爐管(wet oxidation furnace)如下圖5-25所示,其基本構造主要包含一個可以均勻加熱面射型雷射磊晶片的承載座或爐管加熱腔體,并利用氮氣作為輸送氣體將加熱的純水蒸發的水氣吹送至氧化爐中,與蝕刻暴露出來的高鋁含量氧化層進行化學反應。采用氮氣吹送水蒸氣而非直接通氧氣主要原因在于氧氣反而會抑制砷化鋁鎵氧化反應進行,推測其可能原因應該是氧氣與砷化鋁鎵反應會在表面形成致密的氧化鋁,反而會形成保護層讓內部未被氧化的砷化鋁鎵不再反應。

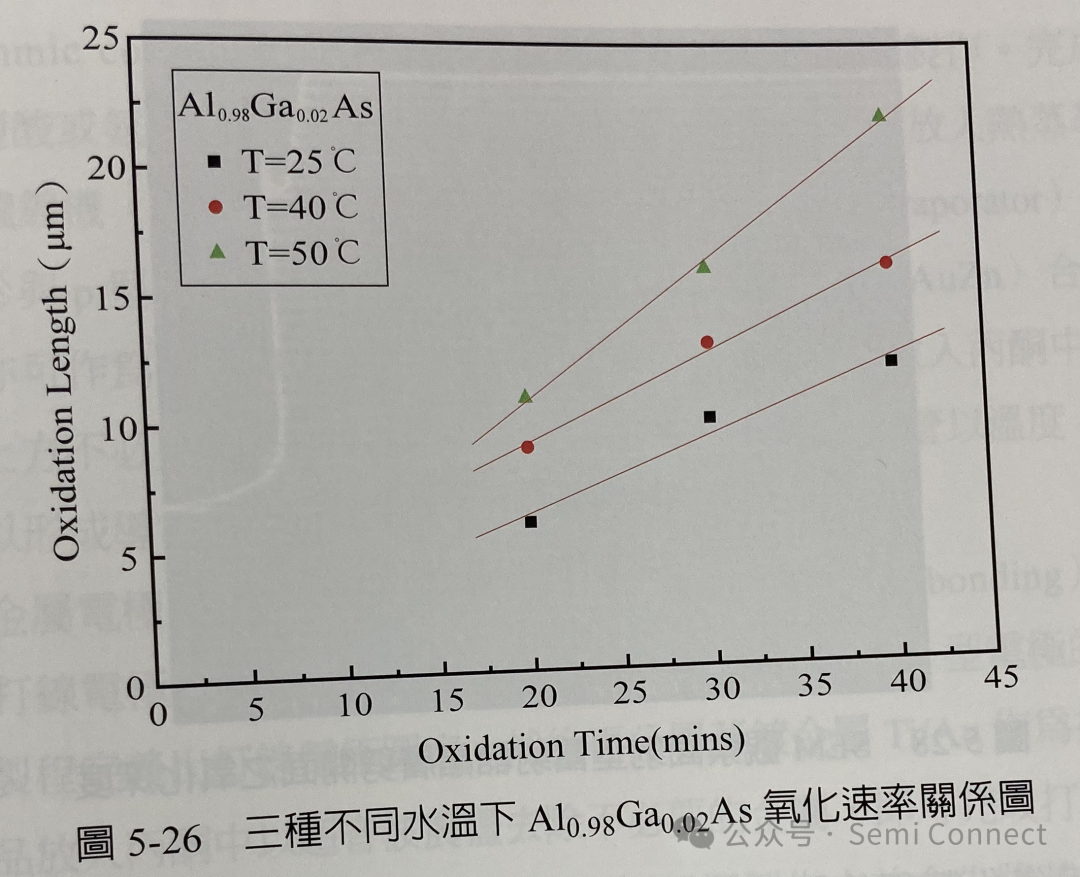

氧化爐溫度分布均溫區必須仔細校正,在晶片放置處溫度變化率應控制在攝氏士0.1°C以內,以避免溫度變化影響氧化速率,并且在樣品處隨時監測氧化溫度。高鋁含量砷化鋁鎵層氧化速率對溫度變化相當敏感,因此精確控制氧化溫度對于達成高再現性是必要的條件,同時水氣加熱溫度關系到反應物濃度,因此也會影響氧化速率,圖5-26顯示三種不同水溫條件下砷化鋁鎵層氧化速率關系。

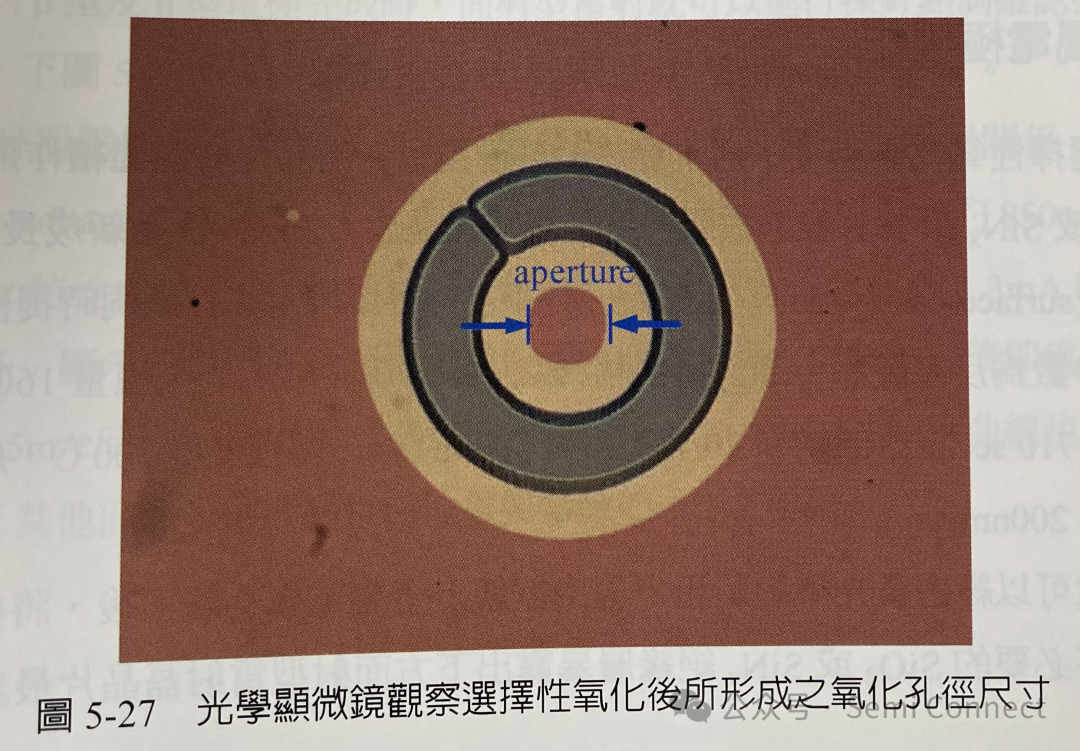

完成選擇性氧化制程后,必須觀察氧化后的電流局限孔徑大小符合元件制作需求,但是該氧化層卻位在高反射率的DBR底下,通常難以借由一般的可見光光學顯微鏡直接觀察,可能必須借助紅外光電荷耦合元件(charge coupled device, CCD)或者SEM等間接方式來觀察。但是長波長紅外光CCD相對昂貴,通常解析度也比較低,因此也很難直接觀察到1.3微米波長的面射型雷射動輒5~6微米深的氧化層結構,透過SEM觀察劈開晶片剖面可以大致確認氧化深度,但是通常劈開面位置不會恰好是元件發光區的直徑,有可能只是圓形mesa的任一弦,因此直接由光學影像觀察仍然是最準確的方式。下圖5-27即為光學顯微鏡觀察完成選擇性氧化制程的面射型雷射元件,較亮的同心圓即為氧化層,因為AlGaAs氧化成為AlxOy后,折射率由3減少為1.6左右,與相鄰未被氧化的Al0.12Ga0.88As(n=3.5)之間折射率差異增加為△n=1.9,使得氧化層上方反射率增加,因此比周遭未被氧化的區域更能將光學顯微鏡光源反射回來,形成更明亮的影像區域。

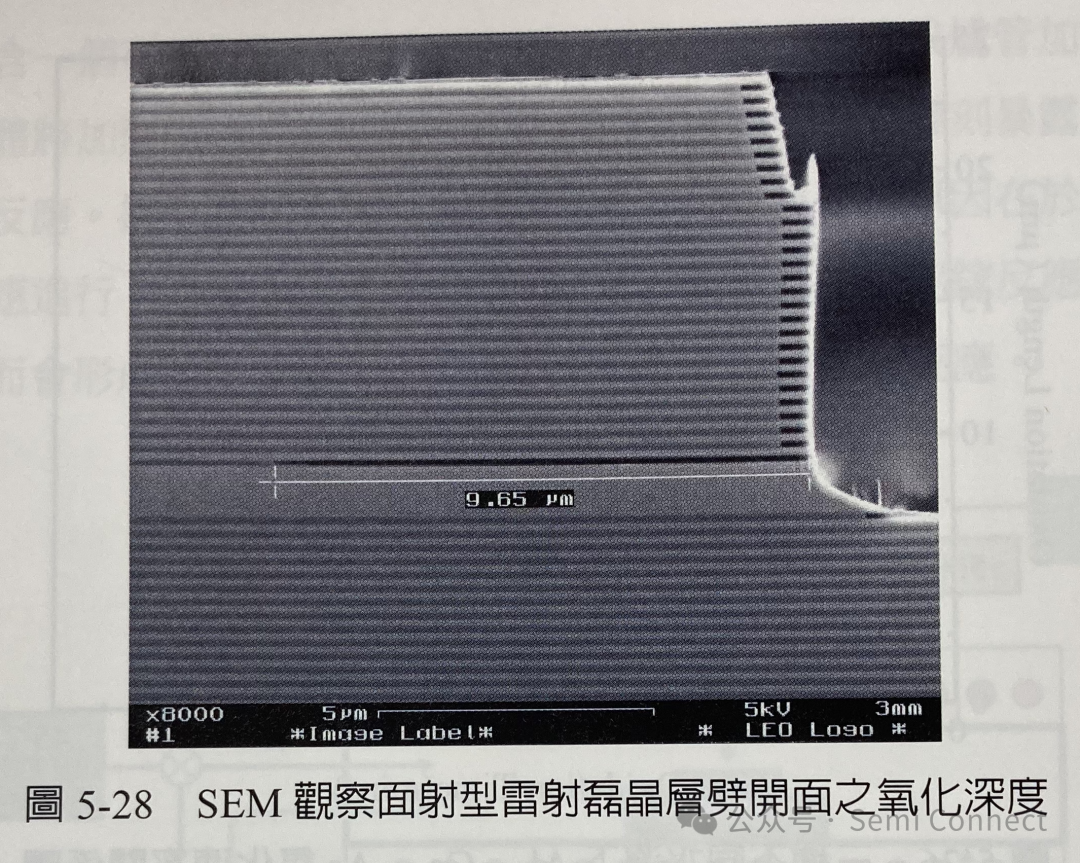

圖5-28即為氧化制程后將元件劈開再透過SEM從劈開面觀察氧化深度,由圖中可以觀察到,面射型雷射磊晶層結構中周期排列的交錯線條即為DBR,顏色最淡的是Al0.12Ga0.88As,稍微深色的是Al0.92Ga0.08As,黑色線段就是被氧化形成的AlxOy,較長者就是Al0.98Ga0.02As氧化層,氧化層下方較厚的淺色結構就是等效1個波長的活性層增益區;較短的黑色線段就是Al0.92Ga0.08As被氧化形成的AlxOy,比較兩者氧化深度差異就可以發現鋁含量僅差異6%就可以造成氧化速率的顯著變化。

-

氧化

+關注

關注

0文章

31瀏覽量

15997

原文標題:選擇性氧化

文章出處:【微信號:Semi Connect,微信公眾號:Semi Connect】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

面射型雷射制程技術介紹

SiGe與Si選擇性刻蝕技術

選擇性沉積技術介紹

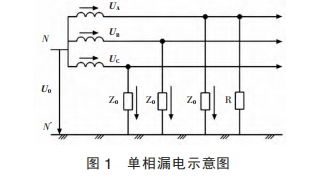

礦井電網選擇性絕緣在線監測

基于介電電泳的選擇性液滴萃取微流體裝置用于單細胞分析

過電流保護的選擇性是靠什么來實現的

交流二元繼電器如何具有相位選擇性和頻率選擇性

在smt貼片加工廠中選擇性波峰焊存在的作用和意義

淺談礦井電網選擇性絕緣在線監測技術研究

SMT加工廠用選擇性波峰焊有什么優點嗎?

鍺化硅(SiGe)和硅(Si)之間的各向同性和選擇性蝕刻機制

選擇性氧化知識介紹

選擇性氧化知識介紹

評論