在半導體制造這一高精尖領域,碳化硅襯底作為支撐新一代芯片性能飛躍的關鍵基礎材料,其厚度測量的準確性如同精密機械運轉的核心齒輪,容不得絲毫差錯。然而,測量探頭的 “溫漂” 問題卻如隱匿在暗處的 “幽靈”,悄然干擾著測量進程,深刻影響著碳化硅襯底厚度測量的精度與可靠性。探究 “溫漂” 的產生根源以及剖析其帶來的全方位影響,對于半導體產業的穩健發展至關重要。

一、“溫漂” 現象的滋生源頭

1.環境溫度的波動干擾

半導體制造車間宛如一個龐大且復雜的熱動力學系統,諸多因素交織促使車間溫度處于持續變化狀態。一方面,核心設備在運行過程中宛如一個個持續發熱的 “小火爐”,光刻機、刻蝕機、化學氣相沉積設備等長時間高強度工作,釋放出大量的熱量,使車間局部溫度顯著升高。另一方面,車間的通風與溫控系統若存在調控短板,難以平衡內外氣流交換以及設備散熱不均帶來的溫差。再加上外界氣候變化、人員頻繁進出引入的冷熱氣流,都為環境溫度的不穩定埋下伏筆。

對于對溫度敏感度極高的測量探頭而言,哪怕是極其微小的溫度起伏,都能如同 “蝴蝶扇動翅膀”,在探頭內部引發一系列連鎖反應。以基于電學原理的測量探頭為例,當環境溫度升高,電子元件的內部原子熱運動加劇,使得電子遷移率改變,進而影響其導電性。根據電信號與厚度測量轉換的精密算法,這細微的導電性變化會直接反映在測量信號上,導致厚度測量值出現偏差,開啟 “溫漂” 誤差的源頭。

2. 探頭自身發熱隱患

測量探頭在執行測量任務時并非處于完全的 “熱平衡” 狀態,其自身運行過程同樣會產生熱量。從電學角度剖析,當電流持續流經探頭內部電路,依據焦耳定律,電能不可避免地會轉化為熱能,即焦耳熱。特別是在長時間連續對碳化硅襯底進行厚度測量時,熱量不斷累積,若探頭缺乏有效的散熱機制,熱量便會在探頭內部積聚形成局部高溫區域。

在這個局部高溫 “溫床” 中,光學探頭的光路系統首當其沖受到影響。光學鏡片的折射率會隨著溫度升高而發生改變,光線在鏡片間的傳播路徑偏離理想軌跡,致使測量光路出現偏差。同時,機械結構部件也難逃熱脹冷縮的物理規律,尺寸的微小改變進一步擾亂測量的精準度,為 “溫漂” 現象的加劇推波助瀾。

3.材料熱特性的固有局限

現有的測量探頭通常由多種材料復合構建而成,以滿足復雜的測量需求。然而,大多數材料在溫度變化面前都難以擺脫自身的熱物理特性束縛。常見的金屬部件,隨著溫度變化,原子間的晶格振動加劇,宏觀表現為材料的熱膨脹,導致探頭的機械結構尺寸精度受損。即使選用了低熱膨脹系數的材料,在納米級精度要求的碳化硅襯底厚度測量場景下,材料熱脹冷縮帶來的微小形變依然足以引發顯著的測量誤差。

再者,對于光學材料如玻璃鏡片,溫度不僅影響其折射率,還可能導致鏡片內部應力分布變化,產生額外的光學畸變,進一步惡化測量精度,成為 “溫漂” 問題滋生的內在溫床。

二、對碳化硅襯底厚度測量的深遠影響

1.精度的精準度 “殺手”

在碳化硅襯底厚度以納米尺度嚴格把控的制造工藝中,“溫漂” 引發的精度偏差堪稱致命一擊。由于碳化硅襯底制備工藝涉及高溫、高壓等復雜環節,其厚度公差被壓縮至極其狹窄的范圍,例如制造先進射頻器件用的碳化硅襯底,厚度公差通常控制在 30 納米以內。

然而,環境溫度每波動 1℃,對于常用的電容式測量探頭,其電容極板相關參數改變換算到襯底厚度測量值,誤差可達數納米至數十納米。這意味著原本精準符合工藝標準的襯底,極有可能因 “溫漂” 被誤判為厚度不合格,反之,存在厚度缺陷的襯底卻可能在 “溫漂” 的掩蓋下悄然流入后續關鍵工序,給芯片良品率帶來災難性打擊,使前期巨額的研發與生產投入付諸東流。

2. 測量穩定性的 “動蕩之源”

半導體制造流程往往要求對同一片碳化硅襯底不同位置,或是同一批次大量襯底進行連續測量。此時,“溫漂” 問題若得不到有效遏制,測量穩定性將陷入混亂。由于車間溫度的自然起伏以及探頭自身發熱的不確定性,測量數據如同驚濤駭浪中的孤舟,毫無規律地大幅波動。

工程師在上午針對一批碳化硅襯底開啟厚度測量工作,初步獲得一組看似平穩的測量數據,然而隨著午后車間溫度攀升,“溫漂” 肆虐,再次測量同批襯底時,數據可能出現整體偏移,標準差急劇增大。如此不穩定的測量輸出,讓工藝人員在判斷襯底厚度一致性時如霧里看花,難以精準把控工藝參數,給芯片制造過程中的質量管控帶來極大困擾,延誤研發與生產周期,徒增成本壓力。

3. 長期可靠性的 “定時炸彈”

從長期運行視野審視,“溫漂” 猶如一顆潛伏的定時炸彈,對測量探頭及整個測量系統的壽命與可靠性構成嚴重威脅。頻繁的溫度變化促使探頭材料反復熱脹冷縮,這對內部機械結構而言,無疑是一場 “慢性磨損” 噩夢,加速零部件的磨損老化,電子元件在高溫熱沖擊下,性能衰退速度遠超正常水平。

長此以往,探頭不僅 “溫漂” 問題愈發棘手,頻繁出現硬件故障,導致設備停機維修成為常態,大幅增加設備維護成本。更為關鍵的是,基于不準確的 “溫漂” 數據持續調整碳化硅襯底加工工藝,如同推倒多米諾骨牌,在整個半導體制造流程中引發蝕刻不均勻、薄膜沉積失控等一系列連鎖反應,最終侵蝕芯片的電學性能、穩定性等核心競爭力,讓產品在市場角逐中黯然失色。

綜上所述,測量探頭的 “溫漂” 問題根源復雜且影響深遠,它貫穿于半導體制造全過程,從短期的測量精度到長期的工藝可靠性,無一幸免。唯有通過材料科學創新、智能算法優化、環境精細管控等全方位協同發力,才能成功馴服這只隱匿的 “精度殺手”,確保碳化硅襯底厚度測量精準無誤,為蓬勃發展的半導體產業鋪就堅實的技術基石。

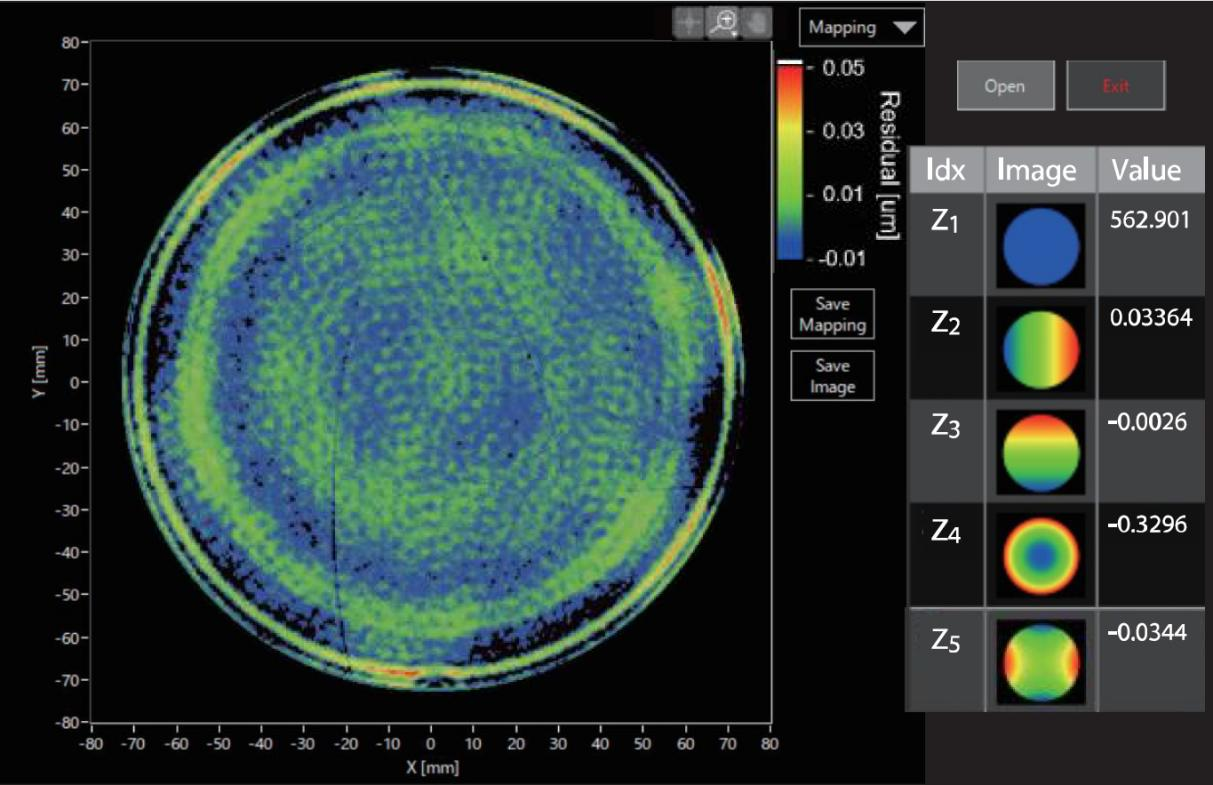

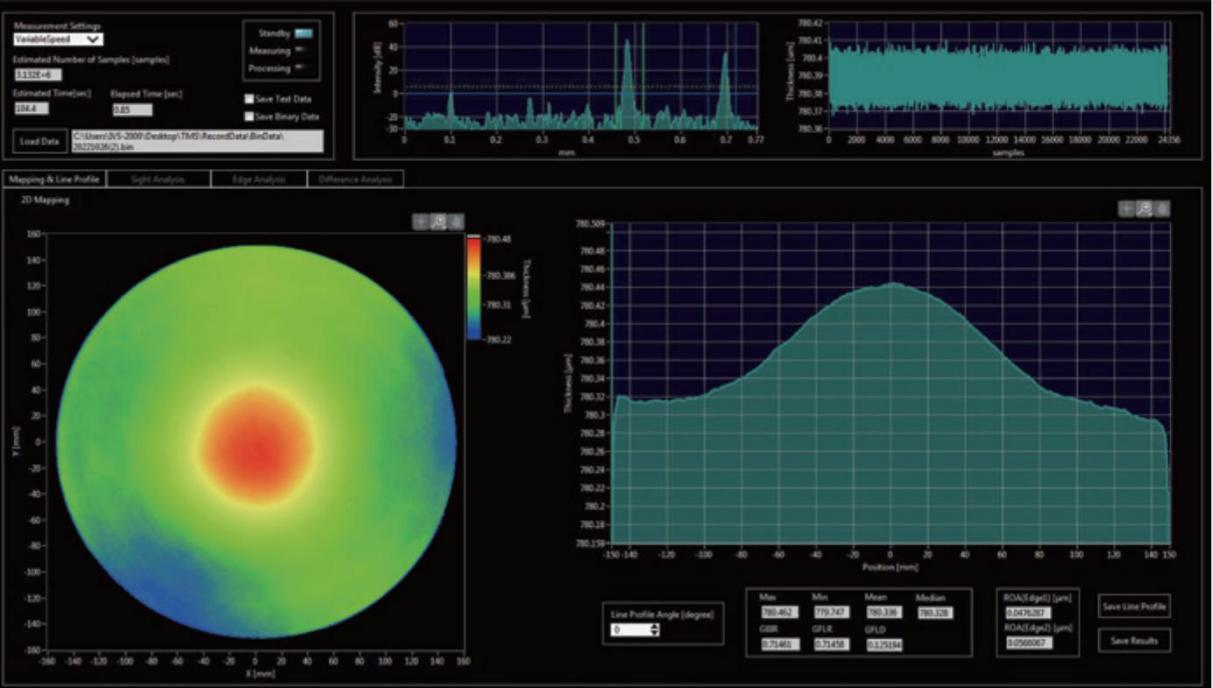

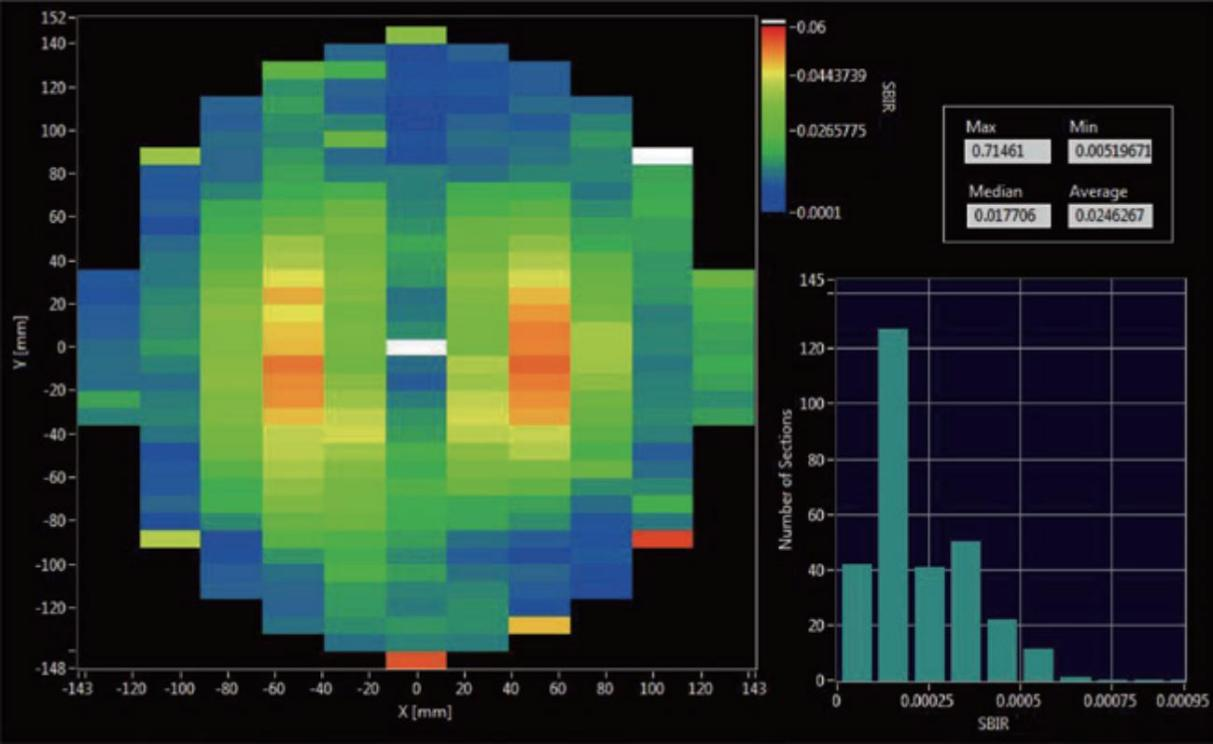

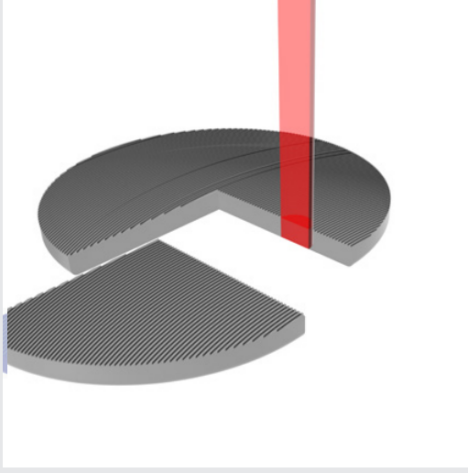

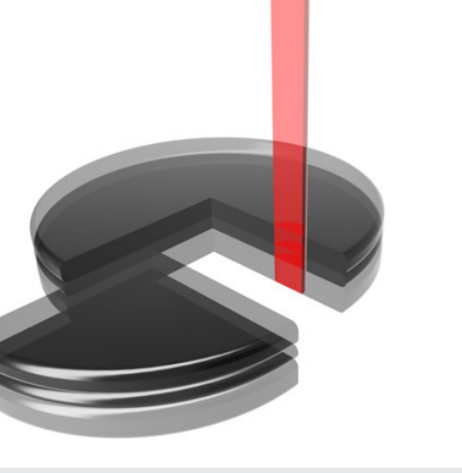

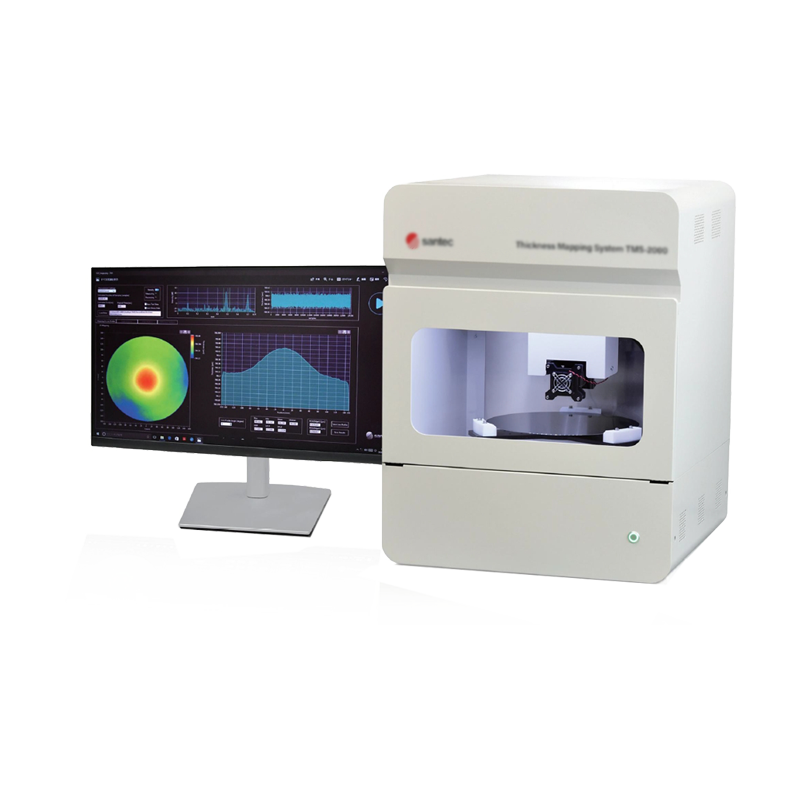

三、高通量晶圓測厚系統

高通量晶圓測厚系統以光學相干層析成像原理,可解決晶圓/晶片厚度TTV(Total Thickness Variation,總厚度偏差)、BOW(彎曲度)、WARP(翹曲度),TIR(Total Indicated Reading 總指示讀數,STIR(Site Total Indicated Reading 局部總指示讀數),LTV(Local Thickness Variation 局部厚度偏差)等這類技術指標。

高通量晶圓測厚系統,全新采用的第三代可調諧掃頻激光技術,相比傳統上下雙探頭對射掃描方式;可一次性測量所有平面度及厚度參數。

1,靈活適用更復雜的材料,從輕摻到重摻 P 型硅 (P++),碳化硅,藍寶石,玻璃,鈮酸鋰等晶圓材料。

重摻型硅(強吸收晶圓的前后表面探測)

粗糙的晶圓表面,(點掃描的第三代掃頻激光,相比靠光譜探測方案,不易受到光譜中相鄰單位的串擾噪聲影響,因而對測量粗糙表面晶圓)

低反射的碳化硅(SiC)和鈮酸鋰(LiNbO3);(通過對偏振效應的補償,加強對低反射晶圓表面測量的信噪比)

絕緣體上硅(SOI)和MEMS,可同時測量多 層 結 構,厚 度 可 從μm級到數百μm 級不等。

可用于測量各類薄膜厚度,厚度最薄可低至 4 μm ,精度可達1nm。

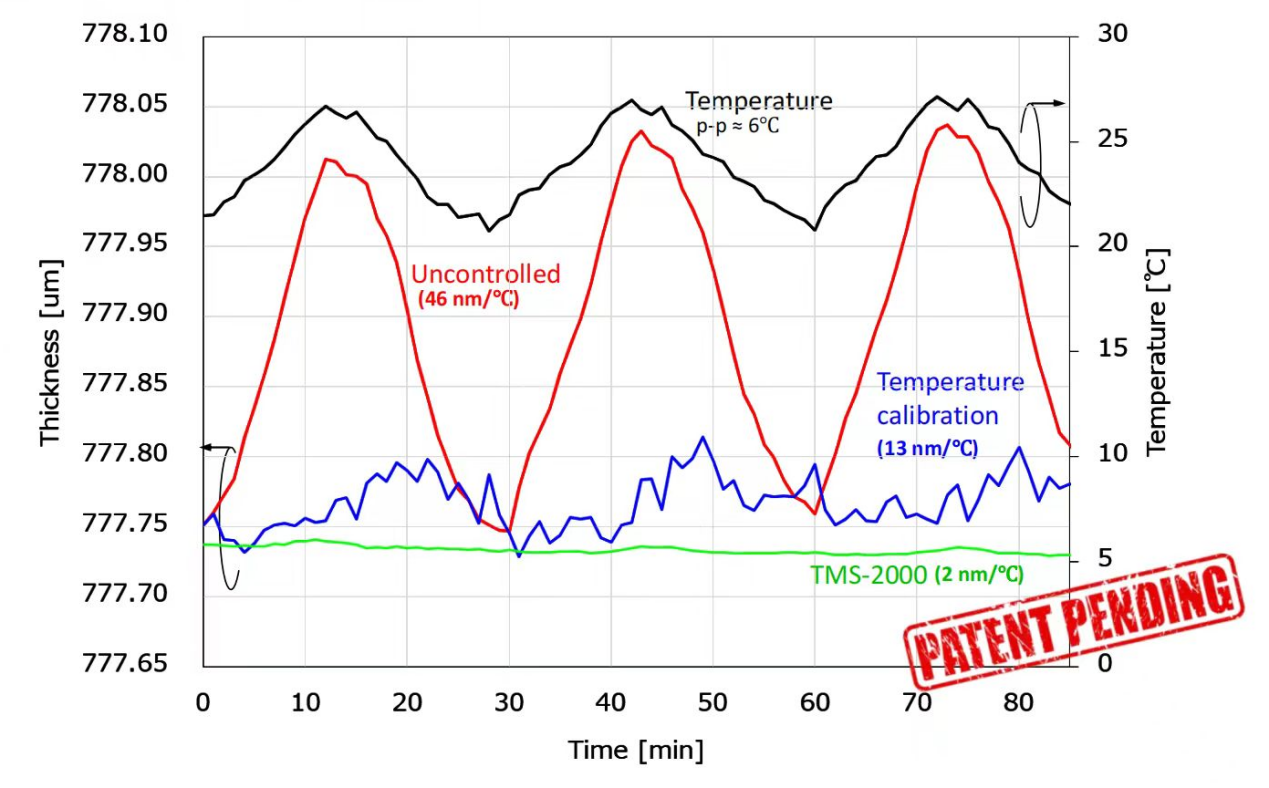

2,可調諧掃頻激光的“溫漂”處理能力,體現在極端工作環境中抗干擾能力強,充分提高重復性測量能力。

采用第三代高速掃頻可調諧激光器,一改過去傳統SLD寬頻低相干光源的干涉模式,解決了由于相干長度短,而重度依賴“主動式減震平臺”的情況。卓越的抗干擾,實現小型化設計,同時也可兼容匹配EFEM系統實現產線自動化集成測量。

3,靈活的運動控制方式,可兼容2英寸到12英寸方片和圓片測量。

-

晶圓

+關注

關注

52文章

4973瀏覽量

128312 -

測量

+關注

關注

10文章

4938瀏覽量

111811 -

碳化硅

+關注

關注

25文章

2824瀏覽量

49274

發布評論請先 登錄

相關推薦

碳化硅深層的特性

碳化硅半導體器件有哪些?

淺談硅IGBT與碳化硅MOSFET驅動的區別

碳化硅襯底市場群雄逐鹿 碳化硅襯底制備環節流程

簡述碳化硅襯底類型及應用

碳化硅襯底的環吸方案相比其他吸附方案,對于測量碳化硅襯底 BOW/WARP 的影響

不同的碳化硅襯底的吸附方案,對測量碳化硅襯底 BOW/WARP 的影響

碳化硅襯底的特氟龍夾具相比其他吸附方案,對于測量碳化硅襯底 BOW/WARP 的影響

測量探頭的 “溫漂” 問題,都是怎么產生的,以及對于碳化硅襯底厚度測量的影響

測量探頭的 “溫漂” 問題,都是怎么產生的,以及對于碳化硅襯底厚度測量的影響

評論