在新能源產業的浪潮中,電池自動生產線以其高效、精準和智能化的特點,成為推動電動汽車、儲能系統等領域快速發展的關鍵因素。這條集成了先進工藝技術和自動化設備的生產線,不僅大幅提升了電池的生產效率,還確保了產品質量的穩定性和一致性,為新能源產業的持續繁榮注入了強大動力。

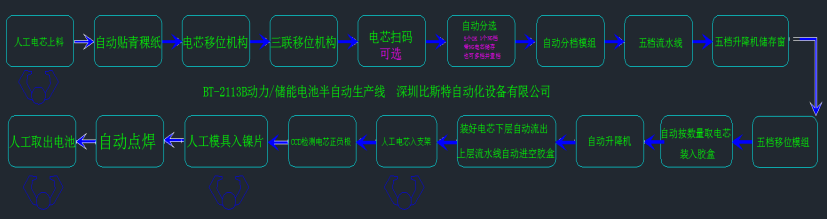

電池自動生產線是現代工業生產的重要組成部分,它集成了機械設計、自動化控制、信息技術、材料科學等多個領域的前沿技術。這些技術共同作用于電池制造的各個環節,從原材料的輸送、處理到電芯的裝配,再到電池的測試與檢驗,都實現了高度的自動化和智能化。這種創新的生產模式不僅極大地提高了生產效率,降低了人力成本,還顯著提升了產品質量,滿足了市場對高性能、高質量電池的需求。

在原材料處理階段,電池自動生產線通過一系列精密的設備,如材料處理系統,對電池所需的原材料進行精確的處理和配比。這些原材料包括正極材料、負極材料、電解液等,它們的質量直接影響到最終電池的性能。因此,自動生產線在原材料處理上實現了高度的精準性和一致性,確保了生產過程的穩定性和可靠性。

電芯裝配是電池制造的核心環節之一。在這一階段,電池自動生產線通過自動化組裝設備,如卷繞機、疊片機等,將正負極片、隔膜和電解液等組件精確地組裝成電池單體。這些設備不僅操作精準,而且能夠高效地完成組裝任務,從而大大提高了生產效率。同時,先進的激光焊接或超聲波焊接技術被廣泛應用于電池模組的焊接過程,確保了焊接的高精度和高強度,延長了電池的使用壽命。

測試與檢驗環節對于確保電池質量至關重要。電池自動生產線配備了先進的測試設備,如電池包OCV測試設備、內阻測試儀、X射線檢測儀等,對電池的性能、內部結構、電氣性能等進行全面檢測。這些測試設備的應用,使得每一塊出廠的電池都符合質量標準,保證了產品的可靠性和安全性。此外,老化與分容設備也被用于模擬電池在長時間使用過程中的環境條件,對電池進行老化測試,以評估電池的壽命和穩定性。

除了上述環節外,比斯特自動化電池自動生產線還具備高度的靈活性和可擴展性。模塊化設計使得生產線易于調整,能夠快速適應不同型號或類型電池的生產需求。這種靈活性不僅滿足了市場需求的多樣化,還使得生產線在面對新技術和新產品時能夠迅速進行升級和優化。

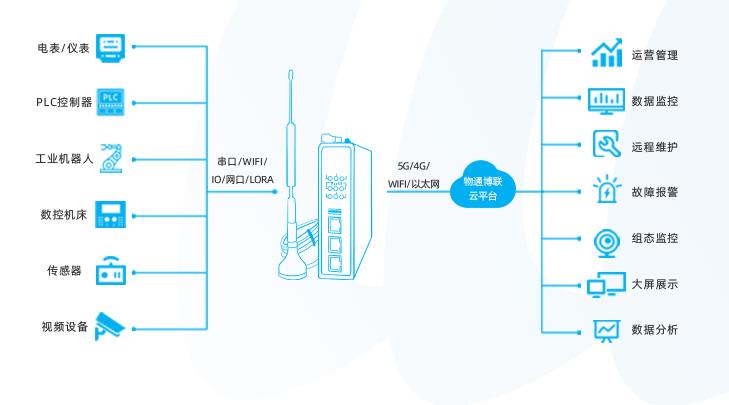

隨著物聯網、大數據、人工智能等技術的不斷融入,電池自動生產線正逐步向智能化方向發展。通過實時采集生產數據、分析設備運行狀態、預測潛在故障等措施,實現了生產過程的可視化管理和精準決策,進一步提升了生產線的運行效率和穩定性。同時,智能化管理系統還能夠根據預設的生產計劃和工藝參數,向各個設備發出指令,確保整個生產過程的協同運作。

展望未來,電池自動生產線將繼續朝著更高效、更智能、更環保的方向發展。隨著新能源汽車市場的不斷擴大和儲能技術的不斷進步,對電池的性能和質量要求也越來越高。電池自動生產線將通過引入新材料、新工藝和新技術,不斷推動電池技術的創新和升級,滿足市場對高性能、高質量電池的需求。同時,隨著智能制造技術的深入應用,電池自動生產線將更加注重智能化、柔性化和綠色化的發展,實現對生產過程的更加精準控制和高效協同。

綜上所述,比斯特自動化電池自動生產線作為智能制造的典范,在推動電池產業發展和新能源行業的快速發展中發揮著重要作用。隨著技術的不斷進步和應用的不斷深化,電池自動生產線將在未來發揮更加重要的作用,為人類的可持續發展貢獻力量。

審核編輯 黃宇

-

電池

+關注

關注

84文章

10675瀏覽量

131325 -

智能制造

+關注

關注

48文章

5612瀏覽量

76565

發布評論請先 登錄

相關推薦

比斯特BT-2113B-18/21電池組半自動生產線的工作流程

BT-2113B-18/21電池組半自動生產線助力高效生產

電池自動生產線:智能制造的典范

電池組PACK自動化生產線:驅動新能源產業的高效引擎

深圳鋰電池Pack自動化生產線:高效、智能的制造新篇章

汽車電池生產線:引領電動時代的核心驅動力

比斯特自動化|電池組全自動生產線:推動電池制造行業的革新與效率提升

比斯特自動化|電池組PACK自動化生產線:引領能源存儲行業的新篇章

儲能電池組PACK生產線:驅動綠色能源未來的核心

【200個電機驅動】如何快速搭建柔性自動生產線?

電池自動生產線:智能制造的典范與未來趨勢

電池自動生產線:智能制造的典范與未來趨勢

評論