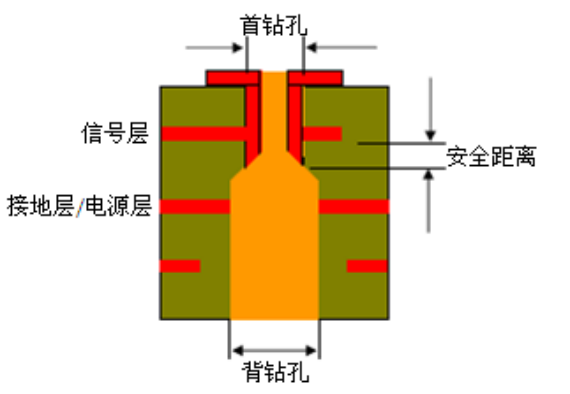

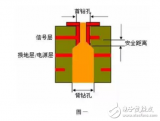

背鉆是一種特殊的控深鉆技術(shù),用于多層PCB板的制造。例如,在12層板中,如果需要將第1層連接到第9層,通常會(huì)先進(jìn)行一次鉆孔(通孔)并沉銅,這樣會(huì)導(dǎo)致第1層直接連接到第12層。實(shí)際上,我們只需要第1層連接到第9層,第10到第12層之間沒有線路連接,形成了一個(gè)無用的柱狀結(jié)構(gòu)(稱為STUB),這會(huì)影響信號(hào)完整性。

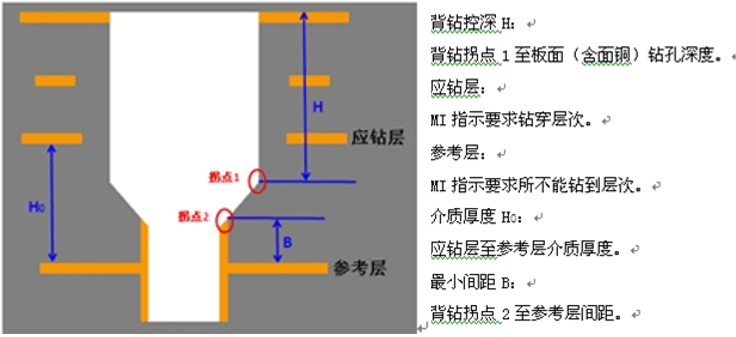

為解決這個(gè)問題,從反面進(jìn)行二次鉆孔(背鉆),去除多余的STUB。由于后續(xù)工序中的電解過程會(huì)進(jìn)一步去除一些銅,且鉆頭本身是尖銳的,因此PCB制造商通常會(huì)保留一小段STUB,這段保留的長度稱為B值,一般在50-150微米范圍內(nèi)。這樣既能保證信號(hào)完整性,又能確保制造過程順利進(jìn)行。

一、背鉆孔定義及特性

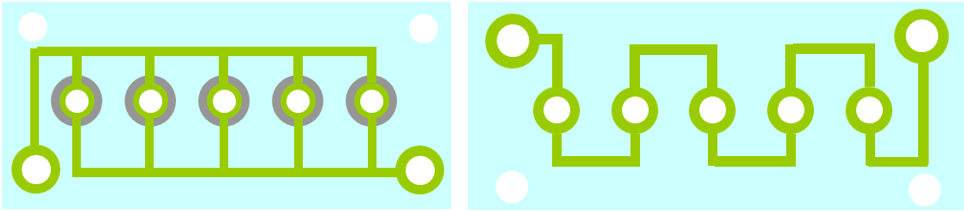

1、背鉆孔類型

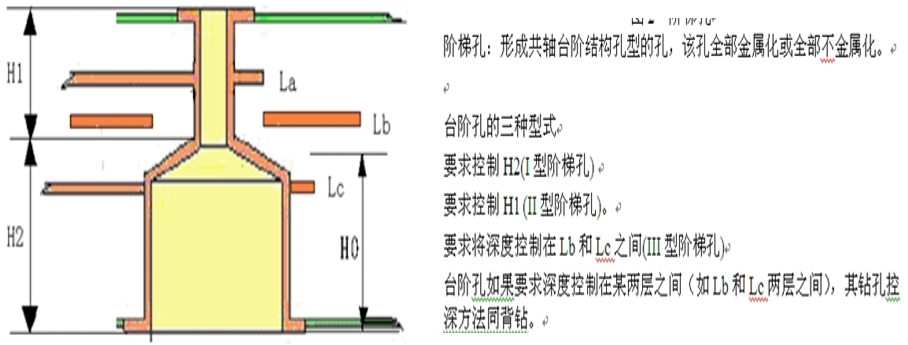

背鉆孔利用機(jī)械鉆機(jī)的深度控制功能,用較大直徑的鉆刀鉆出具有一定深度要求的NPTH孔,并鍍上孔銅。常見的背鉆孔類型有斷樁式、階梯式和非導(dǎo)通式。

2、產(chǎn)品特性

(1)在布線空間緊張的情況下,背鉆孔可以連接內(nèi)層芯板,減少出線層數(shù),降低PCB厚度。

(2)設(shè)計(jì)背鉆孔可以減小過孔帶來的“殘樁效應(yīng)”,減少孔鏈路損耗,提高信號(hào)完整性。

3、作用

在PCB制造過程中,鍍通孔可視為線路的一部分。某些鍍通孔端部無連接,會(huì)導(dǎo)致信號(hào)折回共振,引起反射、散射和延遲等問題,從而影響信號(hào)傳輸?shù)耐暾浴Mㄟ^背鉆孔去除這些無用的“殘樁”,可以有效減輕這些問題,保證信號(hào)傳輸?shù)馁|(zhì)量。

二、背鉆線路板產(chǎn)品類型

1、斷樁式:背鉆后不鍍銅。

2、階梯孔:背鉆后鍍銅。

3、半封背鉆孔:非導(dǎo)通孔。

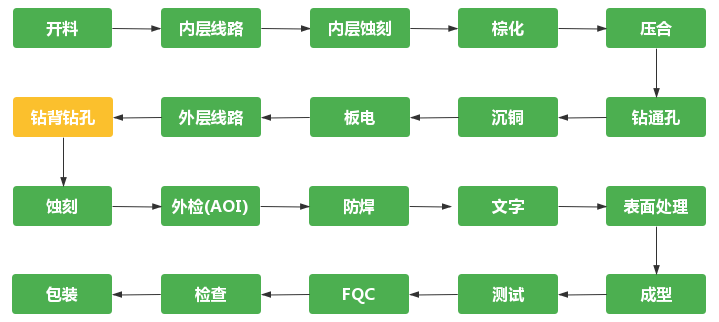

三、背鉆線路板生產(chǎn)工藝流程

1、工藝流程

2、背鉆孔制作關(guān)鍵技術(shù)配置

(1)設(shè)備:具備CCD射電深控功能的大族鉆機(jī)。

(2)材料:底板、紙板、酚醛蓋板、0.125mm鋁片、皺紋膠紙。

(3)工具:鉆咀、銷釘、大力鉗、錘子。

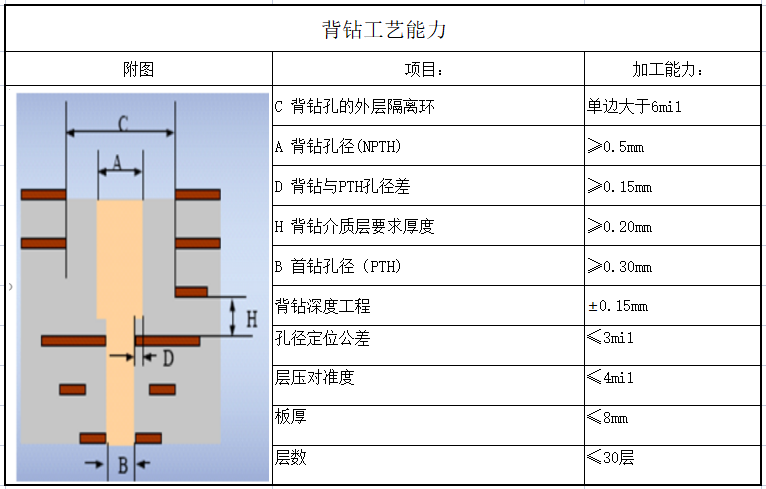

3、深度控制能力界定

(1)工程設(shè)計(jì)評(píng)審:確保介質(zhì)層厚度 h×90% 符合最小要求。

(2)夾pin生產(chǎn)選擇:

① 當(dāng)符合電木板能力(優(yōu)先選擇)時(shí),無需特殊標(biāo)注。

② 當(dāng)超出電木板能力時(shí),使用夾PIN生產(chǎn),并在指示中注明。

③ 夾PIN生產(chǎn)能力限制:板長≤29.5" 且板厚≤3.5mm。

(3)超出能力處理:工程部需與客戶協(xié)商放寬公差或提交業(yè)務(wù)評(píng)審。

4、背鉆鉆帶編程

(1)深度設(shè)定:每把刀后插入“M18 Zxx”設(shè)定下鉆深度,最后加“M19”關(guān)閉功能。

(2)拼板尺寸:當(dāng)拼板長方向≥29.5"時(shí),分割鉆孔程序應(yīng)遵循規(guī)則:︱Ymax-Ymin︱≤29.5",確保最大坐標(biāo)差值小于機(jī)臺(tái)加工尺寸。

5、背鉆深度值設(shè)定

(1)切片測(cè)試:一鉆后送切片至物測(cè)室,取板邊和板中間各2pcs,記錄H和h值于《鉆孔切片測(cè)試報(bào)告》。

(2)標(biāo)準(zhǔn)設(shè)定:鋁片平均厚度中值+下鉆深度標(biāo)準(zhǔn)中值。

(3)定位孔:夾pin方式生產(chǎn)的背鉆型號(hào)需在標(biāo)靶孔左側(cè)10mm區(qū)域加一對(duì)定位孔,雙面背鉆則在右側(cè)10mm區(qū)域再加一對(duì)。定位孔居中放置,距離板邊≤10",并封孔制作。

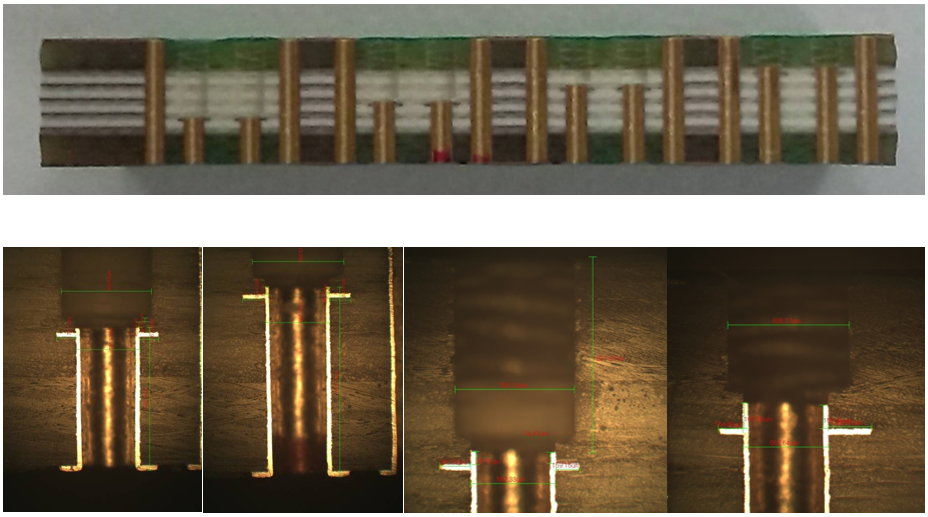

6、背鉆試鉆孔制作

(1)試鉆孔位置:板邊四周每種背鉆孔各加一組6個(gè)/組的試鉆孔,標(biāo)識(shí)為Ls-m。

(2)單元間試鉆孔:拼2個(gè)或以上單元的板需在單元間加試鉆孔,離單元外形邊距離≥5mm。

(3)排列要求:多種背鉆深度、不同孔徑的孔依次對(duì)稱排列,孔壁間距25mil。

(4)焊盤設(shè)計(jì):試鉆孔按比背鉆刀徑單邊大10mil制作,首鉆時(shí)編入鉆帶,上下板邊試鉆孔作為出進(jìn)刀孔編程。

7、受影響重點(diǎn)生產(chǎn)工序控制

(1)開料:100%全測(cè)板厚,超標(biāo)板不允許過板。

(2)壓合:

① 小于24"×28"的板采用Mass-lam壓機(jī)生產(chǎn)。

② 使用同一批次半固化片壓板。

③ IPQC負(fù)責(zé)測(cè)板厚,抽測(cè)頻率30pnl抽取6pnl。

(3)鉆孔:

① 使用具有CCD射電深控測(cè)量功能的鉆孔設(shè)備。

② 背鉆孔采用鎢鋼一體新刀,1塊/疊,下刀速0.5-1m/min,孔位精度±2mil。

③ 單面背鉆孔從相同面鉆孔,雙面按工程設(shè)計(jì)要求進(jìn)行。

④ M孔(防反盲孔)制作:CS面在切片孔下方,SS面在左下角,使用1.5mm條孔刀,單獨(dú)組成一把刀,程序中標(biāo)注1.55,鉆刀補(bǔ)償Z+0.8。

(4)鍍銅:

① 一次鍍銅方式,避免二銅上錫問題。

② 槽體改造成VCP噴射方式攪拌,調(diào)整光澤劑配比。

③ 背鉆板過前后處理時(shí),背鉆孔向下,烘干速度100-110℃,速度1-1.5m/min,減少氧化問題。

四、背鉆線路板制作關(guān)鍵技術(shù)

1、關(guān)鍵技術(shù)概述

公司在首次嘗試背鉆技術(shù)時(shí),主要面臨以下三個(gè)難點(diǎn):背鉆孔深度控制、背鉆孔深度公差值控制以及背鉆孔鍍銅厚度控制。通過與相關(guān)人員的技術(shù)交流,我們確定了以下關(guān)鍵控制技術(shù)。

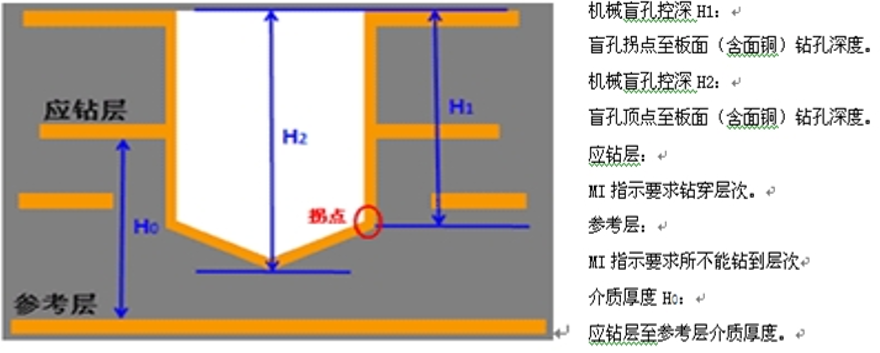

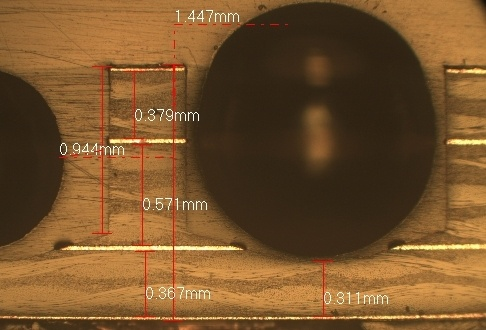

2、背鉆孔下鉆深度設(shè)定控制

為了確保背鉆孔的下鉆深度準(zhǔn)確,需要嚴(yán)格控制溫升速率在2.0-2.5℃/min,并且保證壓合厚度的均勻性。具體步驟如下:

(1)在試樣板上進(jìn)行九點(diǎn)測(cè)量,計(jì)算板厚中值,作為背鉆孔下鉆深度的參考值之一。

(2)測(cè)量鋁片厚度并取中值,作為背鉆下鉆深度的另一個(gè)參考值。

(3)計(jì)算背鉆孔下鉆深度參數(shù)為板厚參考值加上鋁片參考值。

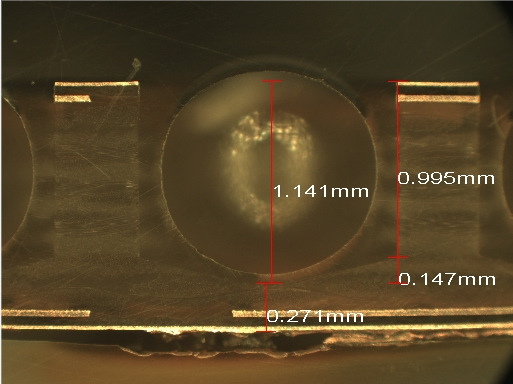

3、背鉆孔深度公差值控制

背鉆孔是單通孔,連接內(nèi)層芯板(L2/L3層),但不穿透L1層,因此對(duì)下鉆精度要求極高。具體措施包括:

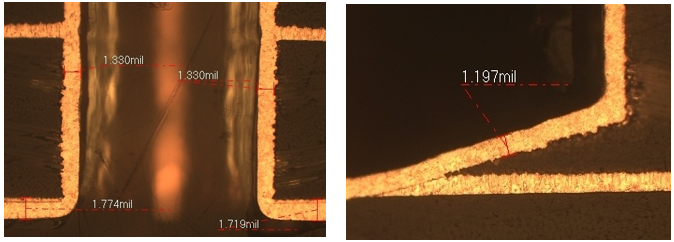

(1)使用特殊的疊板結(jié)構(gòu)進(jìn)行鉆孔:紙墊板*2 + 1pnl覆銅板 + 鋁片 + 0.3mm酚醛蓋板。

(2)采用頂角150°槽刀,壽命控制在800hit,使用正常鉆速和起刀速,下刀速控制在0.5m/min。

(3)使用帶有CCD射電測(cè)量功能的鉆機(jī)設(shè)備,在槽刀接觸鋁片時(shí)立即計(jì)算下鉆深度,并在達(dá)到設(shè)定值時(shí)立即起刀,將公差控制在±0.05mm范圍內(nèi)。

4、背鉆孔鍍銅厚度控制

為了確保背鉆孔的鍍銅厚度符合要求,采取了以下措施:

(1)采用二次除膠工藝,減少背鉆孔內(nèi)的細(xì)小殘?jiān)⑦M(jìn)行二次沉銅以提高沉積率。

(2)板電采用低電流長時(shí)間原則,避免二銅鍍錫不均導(dǎo)致蝕刻侵蝕,影響孔銅厚度。

(3)鍍銅后,對(duì)板進(jìn)行九點(diǎn)測(cè)量,計(jì)算銅厚中值,以便在酸性蝕刻過程中根據(jù)實(shí)際銅厚調(diào)整蝕刻參數(shù)和壓力。

華秋DFM軟件是一款專業(yè)的PCB設(shè)計(jì)和制造分析工具,旨在幫助設(shè)計(jì)師在設(shè)計(jì)階段就發(fā)現(xiàn)并解決潛在的制造問題。背鉆線路板作為一種特殊類型的多層PCB,其設(shè)計(jì)和制造過程中存在一些特定的技術(shù)挑戰(zhàn),利用華秋DFM軟件可以高效準(zhǔn)確的檢查出設(shè)計(jì)問題和生產(chǎn)隱患。

比如檢查背鉆孔的設(shè)計(jì)是否符合制造商的工藝能力,包括孔徑、位置、深度等參數(shù);確保背鉆孔與其他元件和走線之間的間距滿足最小安全距離要求,避免短路或干擾;還能幫助設(shè)計(jì)師驗(yàn)證阻抗匹配是否正確,確保信號(hào)傳輸?shù)馁|(zhì)量;以及提供初步的成本估算,幫助設(shè)計(jì)師了解不同設(shè)計(jì)方案的經(jīng)濟(jì)性等等。歡迎大家下載體驗(yàn)!

華秋DFM軟件下載地址(復(fù)制到電腦瀏覽器打開):

https://dfm.elecfans.com/dl/software/hqdfm.zip?from=fsyzlh

審核編輯 黃宇

-

PCB板

+關(guān)注

關(guān)注

27文章

1449瀏覽量

51950 -

PCB設(shè)計(jì)

+關(guān)注

關(guān)注

394文章

4697瀏覽量

86335 -

DFM

+關(guān)注

關(guān)注

8文章

465瀏覽量

28359 -

PCB

+關(guān)注

關(guān)注

1文章

1824瀏覽量

13204

發(fā)布評(píng)論請(qǐng)先 登錄

相關(guān)推薦

背鉆設(shè)計(jì)時(shí)要優(yōu)先保證哪一項(xiàng),STUB長度真的是越短越好嗎

背鉆設(shè)計(jì)與生產(chǎn):技術(shù)解析及應(yīng)用

快點(diǎn)PCB原創(chuàng)∣Cadence16.6軟件如何演示背鉆方法?

快點(diǎn)PCB原創(chuàng)∣來聊個(gè)兩毛錢的背鉆~~

轉(zhuǎn):PCB加工工藝--背鉆

快點(diǎn)PCB原創(chuàng)∣來聊個(gè)兩毛錢的背鉆~~

詳解背鉆偏差的產(chǎn)生及其影響

DDR設(shè)計(jì)的背鉆

焊接完成的PCB漏做了背鉆,還能返工嗎……

ALLEGRO_背鉆設(shè)置-Back drill

PCB生產(chǎn)中背鉆的含義與背鉆孔的工作原理介紹

背鉆設(shè)計(jì)與生產(chǎn):技術(shù)解析及應(yīng)用

背鉆設(shè)計(jì)與生產(chǎn):技術(shù)解析及應(yīng)用

評(píng)論