在電子制造領域,電容作為關鍵的被動元件之一,其可靠性直接影響著電子產品的性能和壽命。短路作為電容失效的主要模式之一,不僅會導致產品性能下降,還可能引發安全事故。本文以一個 0402 X5R 106M 6.3V 電容失效案例為基礎,進行分析失效原因;

失效分析

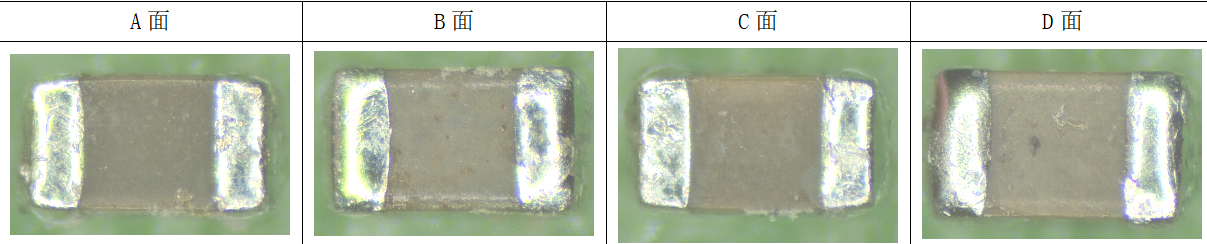

1. 外觀分析

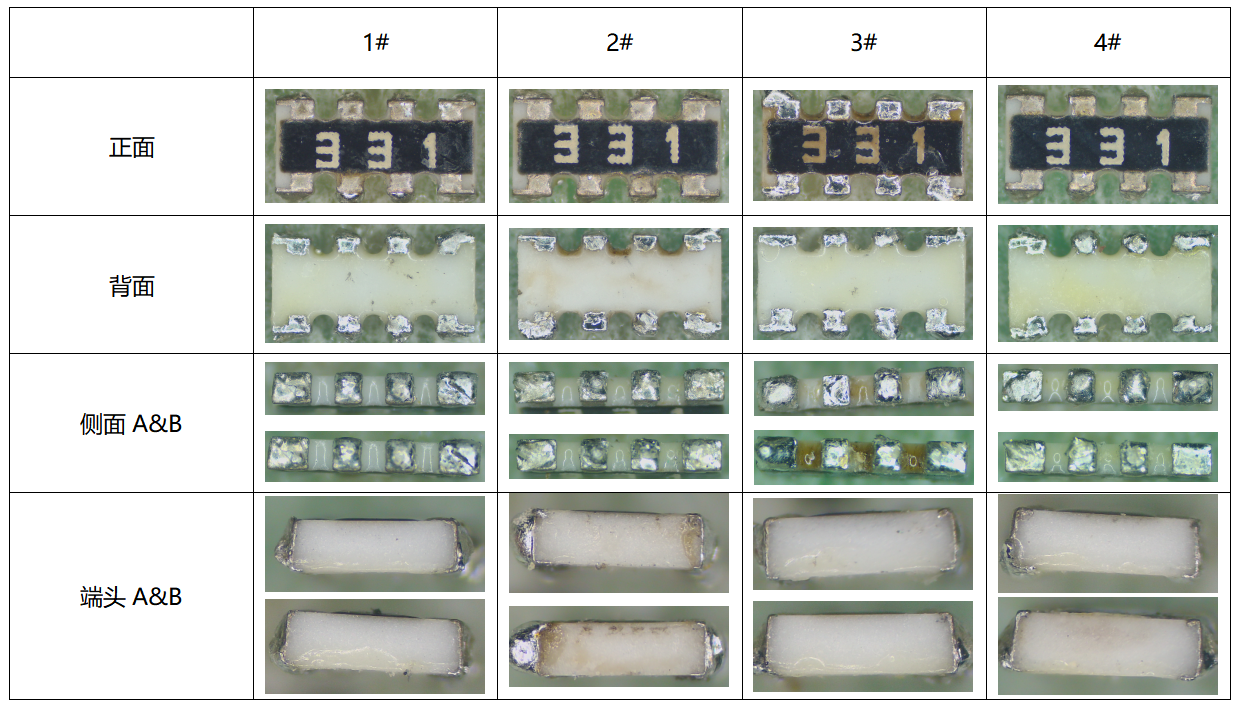

通過對失效樣品的外觀檢查,我們發現電容器的外部結構保持完整,沒有可見的物理損傷或裂紋。這一結果表明,失效原因可能與內部結構或制造工藝有關。

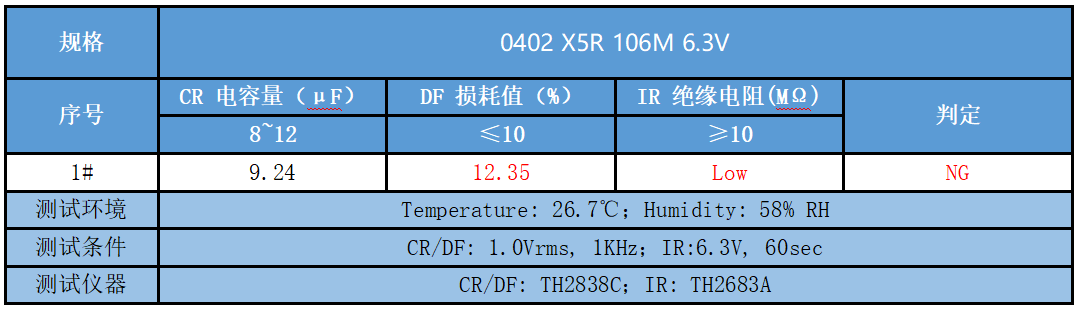

2. 電性能測量

電性能測試結果顯示,解焊后的電容器的絕緣電阻(IR)低于設備可測量的100KΩ規格下限,且損耗值(DF)超出了10%的規格上限。這些結果表明,電容器的絕緣性能和損耗值均未能達到規定的標準,從而判定為不合格。

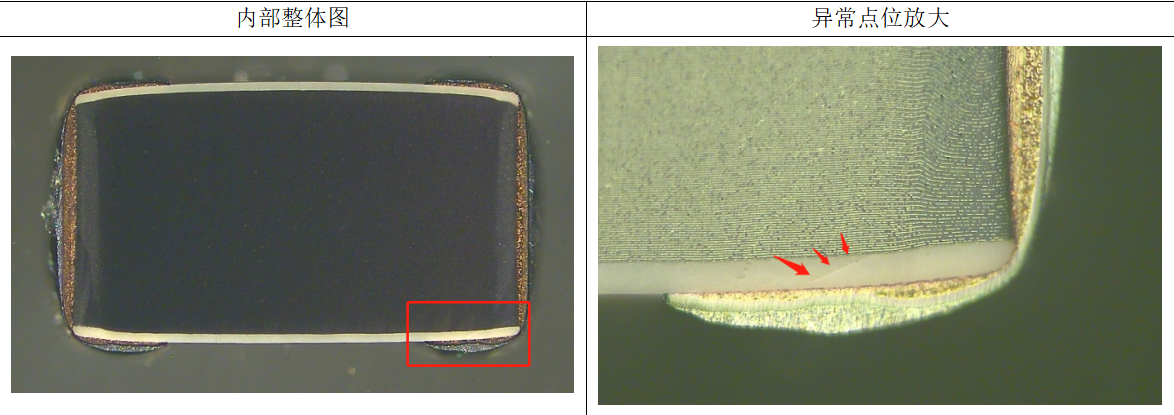

3. DPA研磨分析

在對解焊電容器進行破壞性物理分析(DPA)時,發現所有電容器內部都存在裂紋,裂紋發生于電容器的端頭內部,根據失效模式判斷。此為產品貼裝后由于電容器承受了過大的應力所導致的。如下所示:

總結:在進行破壞性物理分析(DPA)的過程中,我們對解焊電容器進行了細致的檢查,發現所有電容器內部均存在裂紋,這些裂紋主要集中在電容器的端頭內部。根據失效模式的判斷,這些裂紋很可能是由于電容器在貼裝后承受了過大的機械應力所引起的。 電容器在焊接到電路板上時,可能會因為電路板的彎曲或外部機械力的作用而產生裂紋。這些裂紋雖然從外部難以察覺,但它們會嚴重影響電容器的電氣性能和可靠性。在電性能測試中,我們發現電容器的絕緣電阻(IR)低于規格下限,這可能是由于內部裂紋導致的,因為裂紋可能會提供一個低電阻的路徑,從而降低電容器的絕緣性能。 此外,電容器的損耗值(DF)也超出了規格上限,這可能是由于裂紋導致的內部層間錯位或電極損傷,從而增加了電容器的損耗。這些電性能參數的偏差進一步證實了電容器內部結構的損傷。 綜上所述,解焊電容器內部裂紋的存在,結合其電性能參數的偏差,表明這些電容器在貼裝后可能遭受了過大的機械應力,導致內部結構損傷,從而影響了其電氣性能。

審核編輯 黃宇

-

電容

+關注

關注

100文章

6090瀏覽量

150985 -

MLCC

+關注

關注

46文章

700瀏覽量

46016 -

貼片電容

+關注

關注

13文章

483瀏覽量

27882

發布評論請先 登錄

相關推薦

貼片電容為什么會發熱?

瓷介電容器失效模式分析方法

貼片電容(MLCC)焊接開裂如何避免?

貼片電容的基礎特征和內部結構分析

貼片電容MLCC失效分析----案例分析

貼片電容MLCC失效分析----案例分析

評論