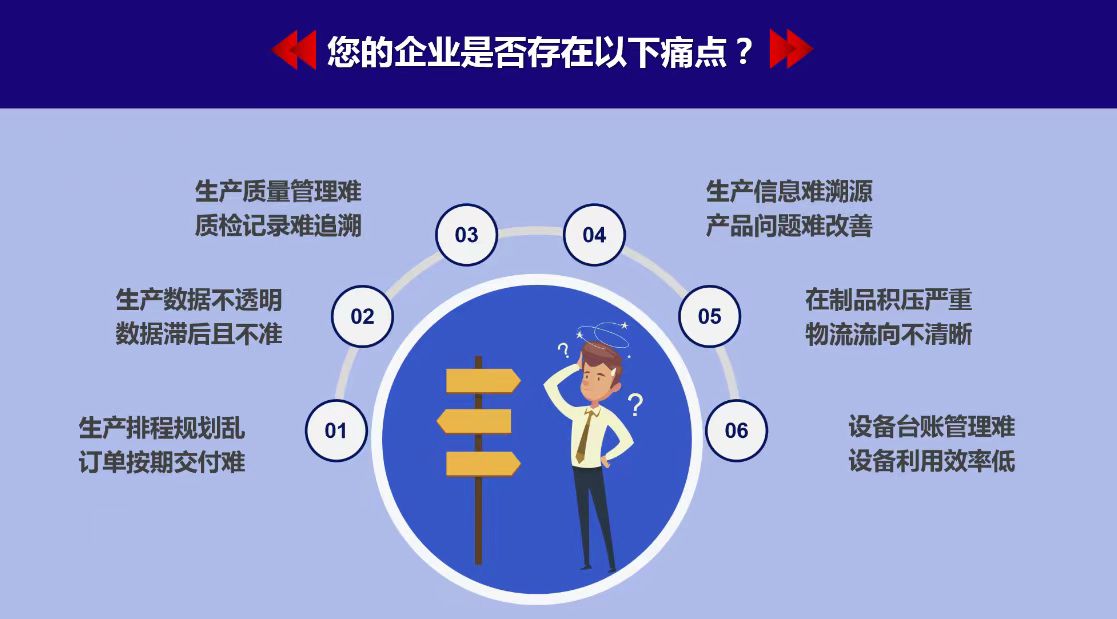

一、行業背景與挑戰

隨著銅管加工行業的快速發展,傳統的管理模式已難以滿足日益增長的生產需求。為滿足市場的高效率、高質量、低成本要求,企業急需一套智能化的管理系統來提升生產效率、優化資源配置和確保產品質量。因此,我們針對銅管加工行業的特點,提出了一套MES(制造執行系統)系統解決方案。

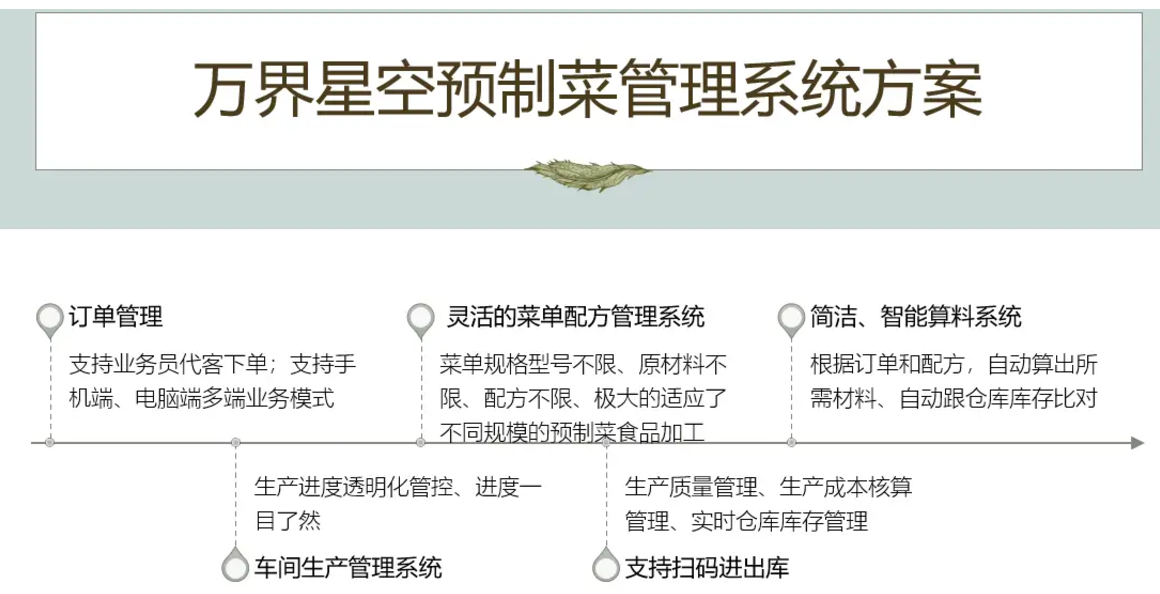

二、解決方案概述

本MES系統解決方案旨在通過集成生產計劃、物料管理、工藝控制、質量管理、設備監控以及數據分析與決策支持等核心功能,實現銅管加工生產過程的全面數字化、智能化管理。系統采用模塊化設計,可根據企業實際需求進行靈活配置和擴展。

三、系統功能模塊

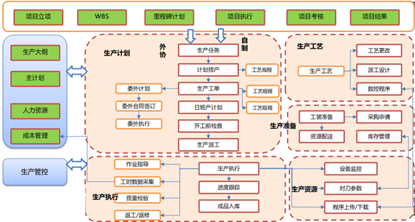

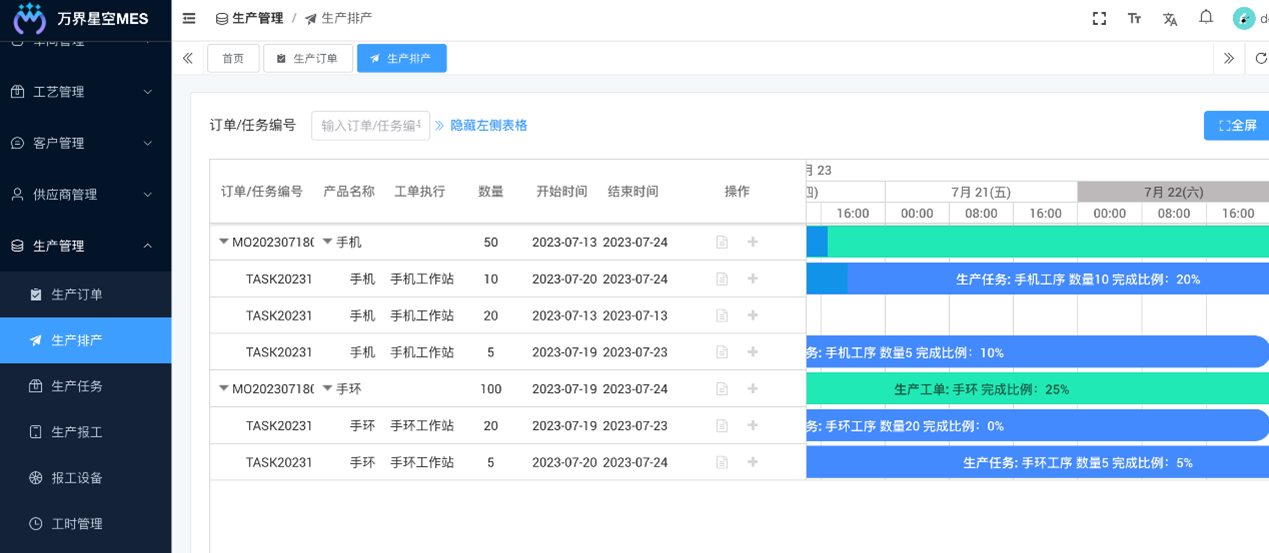

1. 生產計劃管理

? 根據市場需求和產能情況,制定合理的生產計劃;

? 實時監控生產計劃執行情況,自動調整生產進度;

? 支持生產計劃的預測和分析,為企業決策提供依據。

2. 物料管理

? 實時跟蹤物料庫存、采購、使用等情況;

? 自動生成物料需求計劃,確保生產所需物料的及時供應;

? 物料信息可追溯,降低庫存積壓和浪費。

3. 工藝控制

? 根據產品特性和生產要求,設定合理的工藝參數;

? 實時監控生產過程中的工藝參數變化,確保產品質量穩定;

? 支持工藝參數的優化和調整,提高生產效率和產品質量。

4. 質量管理

? 制定嚴格的質量檢測標準和流程;

? 實時采集生產過程中的質量數據,進行質量分析和評估;

? 支持質量追溯和問題分析,幫助企業提高產品質量和客戶滿意度。

5. 設備監控

? 實時監控設備的運行狀態、故障信息等;

? 自動預警和報警,確保設備的安全運行;

? 支持設備的遠程監控和維護,降低維修成本。

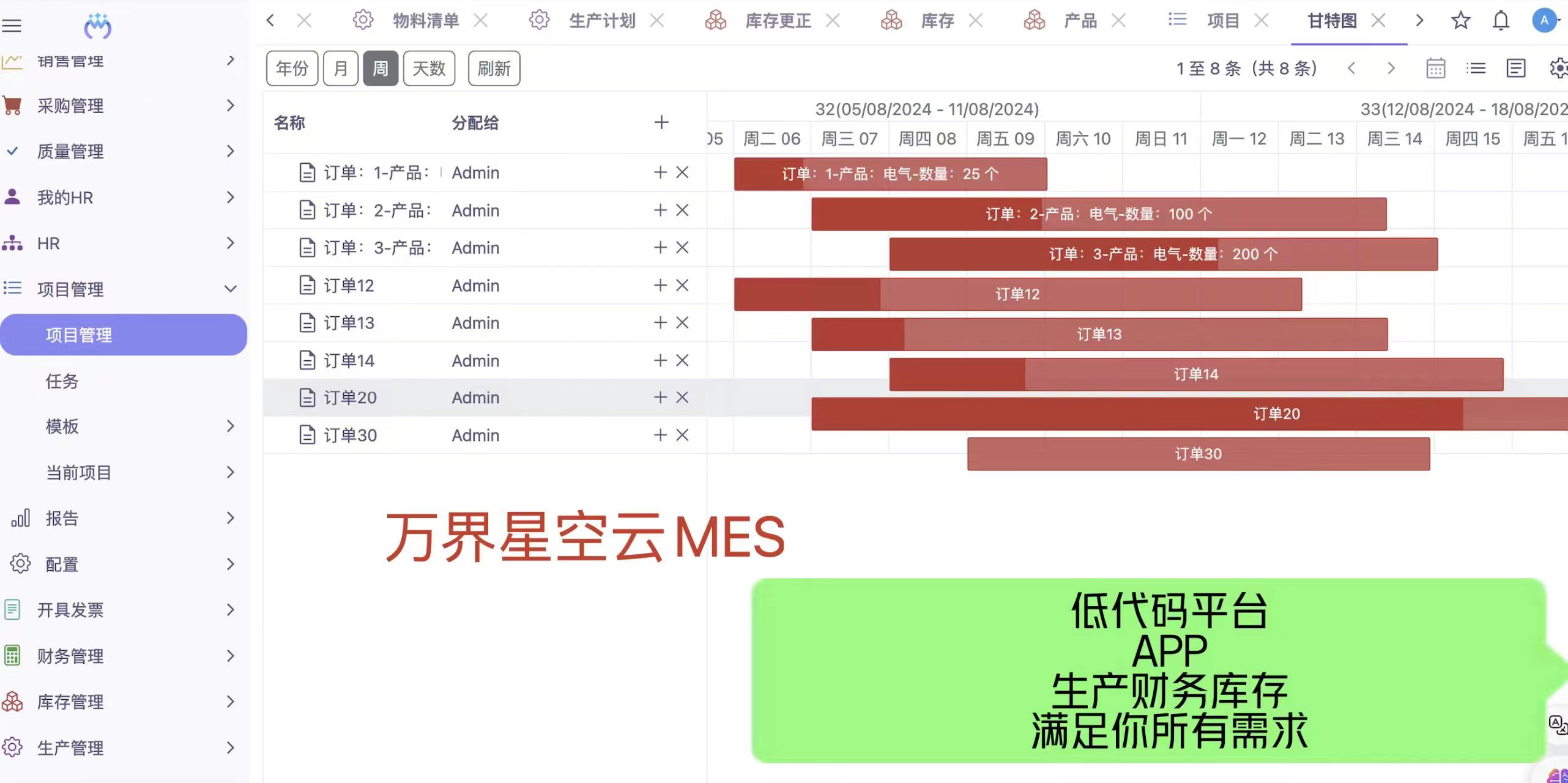

6. 數據分析與決策支持

? 收集生產過程中的實時數據,包括生產效率、設備利用率、質量合格率等;

? 通過數據分析工具,對數據進行挖掘和分析,發現生產過程中的潛在問題和改進點;

? 提供可視化的數據報表和圖表,幫助管理層快速了解生產狀況,做出科學決策。

四、系統優勢

1. 提高生產效率:通過實時監控和調整生產計劃、工藝參數等,確保生產過程的順暢進行,提高生產效率。

2. 優化資源配置:通過物料管理、設備監控等功能,實現資源的合理配置和利用,降低生產成本。

3. 提升產品質量:通過嚴格的質量檢測和控制,確保產品質量的穩定和提升,提高客戶滿意度。

4. 智能化管理:采用先進的信息化技術,實現生產過程的全面數字化、智能化管理,提高企業競爭力。

5. 數據驅動決策:通過數據分析與決策支持功能,為企業管理層提供科學依據,幫助企業做出更加明智的決策。

五、實施步驟

1. 需求調研與分析:了解企業的生產需求和管理現狀,確定MES系統的功能需求和實施方案。

2. 系統設計與開發:根據需求調研結果,進行系統的詳細設計和開發,確保系統滿足企業的實際需求。

3. 系統測試與優化:對開發完成的系統進行全面的測試和優化,確保系統的穩定性和可靠性。

4. 系統部署與培訓:將系統部署到企業的生產現場,并對相關人員進行培訓,確保系統能夠順利運行。

5. 系統維護與升級:提供系統的日常維護和升級服務,確保系統的持續穩定運行和功能的不斷完善。

本MES系統解決方案針對銅管加工行業的特點,通過集成生產計劃、物料管理、工藝控制、質量管理、設備監控以及數據分析與決策支持等核心功能,實現了生產過程的全面數字化、智能化管理。該方案能夠提高生產效率、優化資源配置、提升產品質量和降低生產成本,為企業帶來顯著的經濟效益和社會效益。

如果您的企業也屬于銅管加工行業,在生產過程中也遇到質量管理困難、無法實現過程追溯的情況,可以直接私聊我們或者搜索萬界星空科技官網咨詢。

審核編輯 黃宇

-

MES

+關注

關注

5文章

935瀏覽量

29889 -

數字化

+關注

關注

8文章

8857瀏覽量

62171

發布評論請先 登錄

相關推薦

萬界星空科技機械加工行業MES系統功能介紹

萬界星空科技MES系統生產過程控制功能詳解

萬界星空科技機械加工行業MES解決方案

萬界星空科技電線電纜行業MES解決方案

萬界星空科技銅管加工行業MES系統解決方案

萬界星空科技銅管加工行業MES系統解決方案

評論