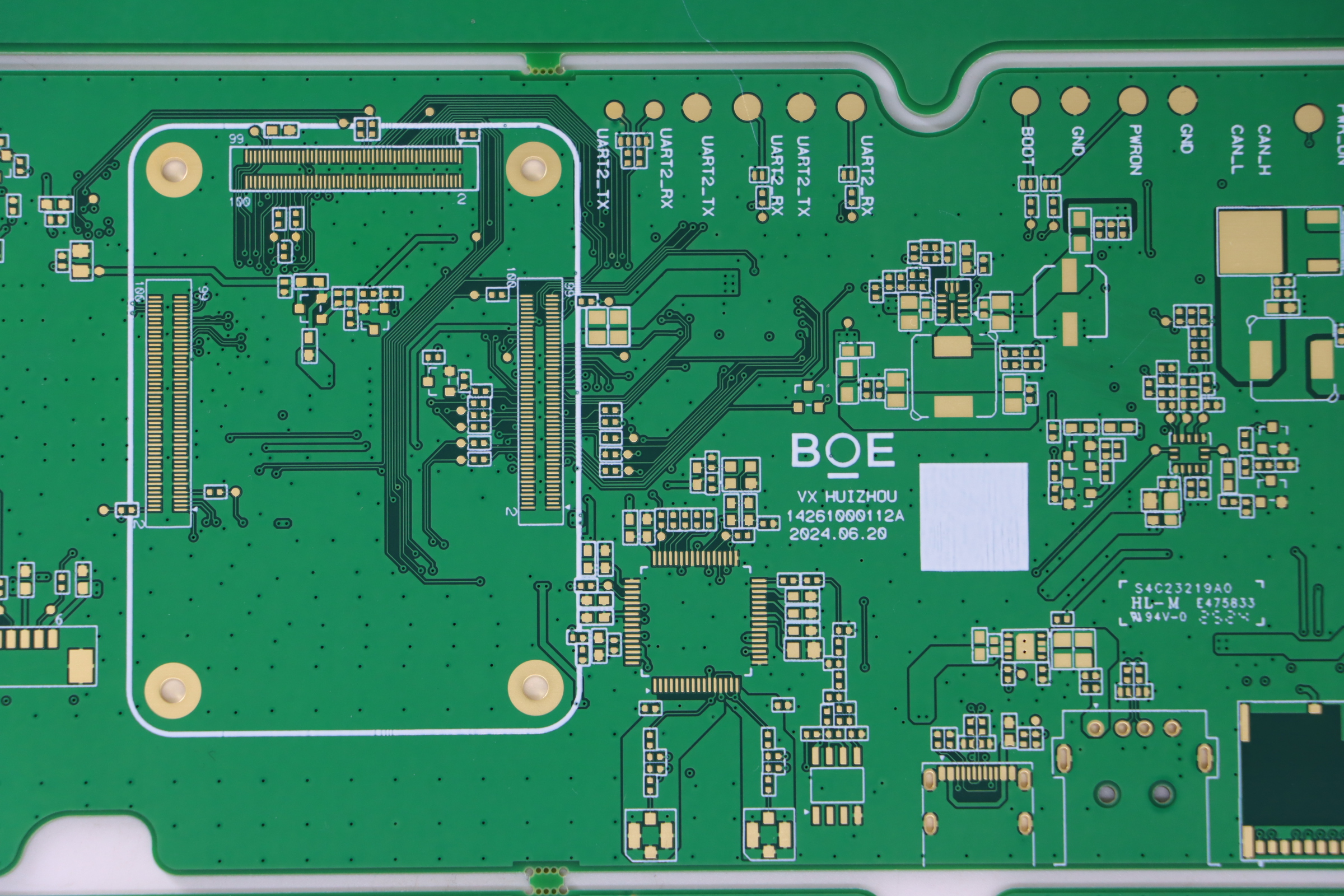

HDI 技術的應用,有效地降低了PCB板材的厚度、體積,同時也大大增加了立體布線的密度,成品板在某種意義上來說已不再嚴格地遵循元件面(Component side )和焊接面(Solder side)的區分,而是在板的兩面都密密麻麻地裝配著元件。但HDI 板因為要求有通孔、埋孔、盲孔、盲過孔(Blindvia)等來實現高密度的內部線路連接,因而其制作工藝相對比較復雜,需多次層壓、鉆孔、孔金屬化和圖形電鍍等。

埋盲孔多層板體積雖小,但它卻是現代高技術的結晶,本文通過對一款HDI盲孔線路板的制造工藝的介紹來說明它所蘊含的高技術含量和復雜的制作工藝。

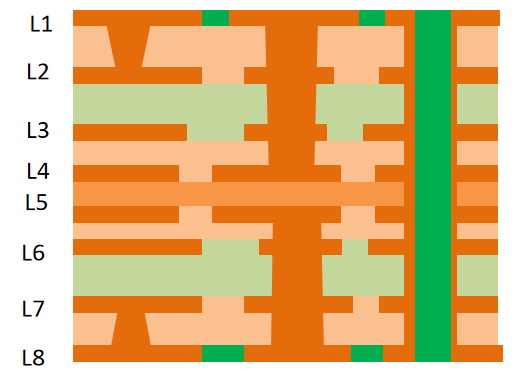

本文所介紹的為一款八層鍍金手機板,所有孔內銅厚最小1mil, 同時有阻抗要求,板厚0.8mm,有盲孔、通孔和盲過孔要求,其中1到4層和5到8層分別有盲孔,孔徑0.25mm,1到2層和7到8層有微盲孔,孔徑為4mil,具體結構見下圖所示。

上圖所示:一到四層和五到八層分別有盲孔,并且第四和第五層分別有線路,所以要制作出兩個4層板L1-L4和L5-L8,然后再將兩個4層板層壓在一起,具體的工藝流程為:

開料--內層曝光蝕刻--形成 L2-L3,L6-L7的內層板--內層AOI---黑化-層壓形成L1-L4和L5-L8兩個4層板---鉆孔(形成L1-L4和L5-L8的盲孔)--孔金屬化---外層貼膜曝光(形成L4和L5的線路圖形)---顯影--圖形電鍍-外層蝕刻---外層AOI(L4 和L5)— 內層黑化--層壓(形成 L1-L8)--- 鉆孔-外層貼膜曝光(給Blindvia開窗)-顯影蝕刻去膜--AOI--鉆Blind via(L1和L2之 間,L7 和L8之間)--孔金屬化--外層貼膜曝光(形成L1和L8線路)-顯影--圖形電鍍-蝕刻-外層AOI-- 絲印阻焊---絲印字符---鍍金---外形加工---電測試--包裝。

重點管控:

1.內層曝光蝕刻工序只有一次,主要要形成L2和L3、L6和 L7兩個內層芯板。該工序要特別注意的是,因為兩個內層板的厚度都很薄,只有5mil, 所以對設備要求比較高。形成線路時采用兩面涂覆感光油墨,全自動曝光,但主要在蝕刻褪膜部分,注意藥水和水洗噴嘴的壓力不能太大,因為當銅被蝕刻后絕緣層的厚度只有2.2 mil, 如壓力較大則有可能破板或者將板卷進傳動滾輪中形成堵塞,所以開動機器后一定要做首板通過檢查,確保不會因卡板而導致報廢。另外考慮到板材較薄在加工中伸縮較大和后工序的工作方便,內層板必須要使用同一供應商的板材。

2.該板須經3 次鉆孔,第一第二次鉆孔為機械鉆孔,第三次為激光鉆孔,鉆孔文件為:

2.1盲孔 L1-L4和L5-L8鉆孔文件,孔徑0.25mm。

2.2通孔L1-L8鉆孔文件。

2.3微盲孔L1-L2和 L7-L8鉆孔文件,孔徑4.0mil。

3.該板的制作需要兩次孔金屬化,第一次為L1-L4和L5-L8的孔金屬化,因為板子薄(12mil) 并且考慮到鍍銅厚度的均勻性,故采用鈀活化后脈沖電鍍的方式沉銅,而 L1-L8(31mil) 采用化學沉銅的方 式孔金屬化。

4.該板在制作過程中須經過四次圖形轉移,第一次為內層圖形轉移,目的要形成第二第三層和第六第七層的線路圖形,感光膜采用涂覆 感光油墨的方法,第二次圖形轉移在外層工序,目的要形成第四和第五層的圖形線路,第三次圖形轉移在外層工序,要形成第一和第 八層的 圖形線路,第四次圖形轉移亦在外層,但使用的是負性底片(也可在內層做,具體根據設備情況確定),目的要給第一和第二層之間、第七和第八層之間的微盲孔開窗,因為CO?激光打孔機不能打通金屬銅層,所以首先要把打孔位的銅蝕刻掉,然后才可打孔。

審核編輯 黃宇

-

多層板

+關注

關注

2文章

151瀏覽量

27936 -

HDI

+關注

關注

6文章

201瀏覽量

21352

發布評論請先 登錄

相關推薦

銅排制作工藝詳解 銅排的導電性能分析

別以為只有多層板,手機電腦線路板工藝多著呢!

HDI盲埋孔工藝及制程能力你了解多少?

HDI線路板和多層線路板的五大區別

高多層板的生產工藝

HDI多層板制作工藝

HDI多層板制作工藝

評論