文章以某車型汽車線束接插件進水故障為例,運用故障樹分析法對汽車線束接插件進水故障進行分析與改進,其目的就是消除汽車線束接插件進水故障,提高汽車的安全性,滿足用戶安全駕駛的美好生活需要,同時為后期車型的開發提供參考,為同類故障的分析與改進提供借鑒。

01

汽車線束接插件進水故障分析與改進

在某車型汽車線束市場故障報單中,線束接插件進水故障比高達47%,故障部位主要集中在氮氧傳感器。線束接插件進水是該車型線束故障模式中的TOP1故障。下面以“該車型氮氧傳感器線束接插件進水故障的分析與改進過程”作為案例來進行詳細闡述。

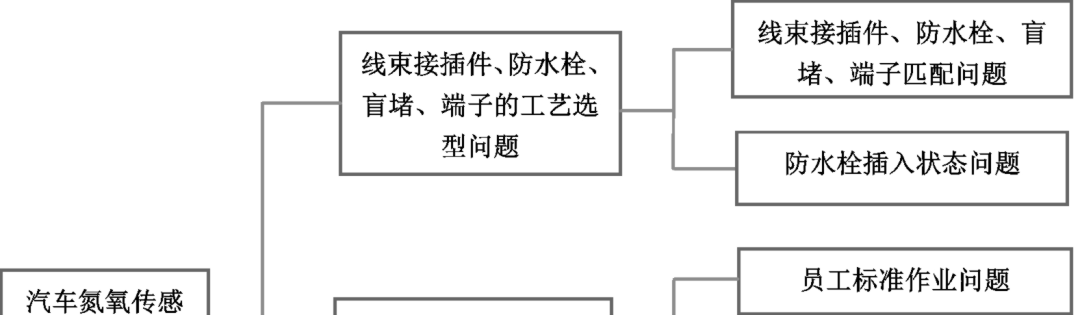

接到項目任務后,公司立即組建項目組,由公司領導掛牌開展項目攻關。項目組成員由整車及其線束零部件供應商從事技術研發、工藝、質量、生產制造等跨領域工作的人員組成。在項目攻關過程中,項目組成員走訪了江浙等市場,實地調研了車主用車工況,現場察看故障現象,發現進水位置集中在氮氧傳感器部位。項目組成員和當地維修服務站的維修師傅一起圍繞著故障車現場、現時、現物發現問題、分析問題、解決問題,最終形成產品優化改進方案并且實施。改進后的產品經過大量的試驗驗證和整車跑路試測試,最終消除了線束接插件進水故障,實物如期切換,項目圓滿完成。在項目開展過程中,項目組成員以問題為導向,以消除氮氧傳感器線束接插件進水故障為目標,聚焦氮氧傳感器線束,對照產品圖紙和技術要求,運用故障樹分析法,從人、機、料、法、環、測等方面系統進行研討分析,由表及里、層層深入地查找造成“氮氧傳感器線束接插件進水故障”的原因。通過充分研討分析,識別出可能原因有三個:

(1)線束接插件、防水栓、盲堵、端子的工藝選型問題;

(2)防水栓破損、缺失;

(3)接插件的設計問題。

進一步分析,識別出造成“線束接插件、防水栓、盲堵、端子的工藝選型問題”的可能原因有兩個:一是線束接插件、防水栓、盲堵、端子匹配問題;二是防水栓插入狀態問題。識別出造成“防水栓破損、缺失”的可能原因有兩個:一是員工標準作業問題;二是防水栓在流轉過程中損壞。識別出造成“接插件的設計問題”的可能原因有兩個:一是接插件選型問題;二是接插件裝配位置問題。

綜上所述,通過FTA 分析,共識別出六個可能導致“氮氧傳感器線束接插件進水”的潛在因子,分別是:線束接插件、防水栓、盲堵、端子匹配問題,防水栓插入狀態問題,員工標準作業問題,防水栓在流轉過程中損壞,接插件選型問題,接插件裝配位置問題。具體故障樹如下圖所示(圖1):

圖1 汽車氮氧傳感器線束接插件進水故障樹

?線束接插件、防水栓、盲堵、端子匹配問題

項目組對氮氧傳感器部位的線束接插件、防水栓、盲堵、線束端子的型號、線徑進行檢測。在生產現場隨機各抽取50個產品實物進行檢測,其中接插件、防水栓、盲堵、線束端子均為整車廠指定件,其尺寸和型號均符合技術圖紙要求,線束接插件、防水栓、盲堵、端子對插匹配良好。對氮氧傳感器護套、防水栓、盲堵等按照QC/T 417.1—2001第1部分定義,試驗方法和一般性能要求(汽車部分)中4.9防水性能要求進行氣密試驗和水密防水試驗,觀察試驗過程中無氣流產生,接插件內部無可見水跡,試驗結果證明產品實物符合QC/T 417.1—2001第1部分定義,試驗方法和一般性能要求(汽車部分)中4.9防水性能的技術要求。

因此“線束接插件、防水栓、盲堵、端子匹配問題”不是影響氮氧傳感器線束接插件進水的關鍵因子。

?防水栓插入狀態問題

項目組組織設計、工藝、質量等相關人員共同對生產制造現場進行工藝紀律檢查,生產制造現場壓接工位、防水栓裝配工位及插值工位作業標準齊全有效。操作工操作全自動下線壓接設備壓接端子,半自動防水栓設備穿插防水栓。生產設備運行狀態良好穩定,現場設備維護保養記錄齊全。現場檢測100個防水栓的插入狀態,防水栓的穿插位置穩定,防水栓穿插后的質量符合技術標準要求。

因此“防水栓插入狀態問題不是影響氮氧傳感器線束接插件進水的關鍵因子。

?員工標準作業問題

在生產制造現場,線束端子采用專用模具進行壓接。模具定期維護保養,狀態良好穩定。線束端子壓接高度、拉拔力等尺寸、性能符合技術標準要求,端子壓接狀態良好。抽查車間巡檢員過程檢驗記錄,檢查發現:某日巡檢員抽檢120根氮氧傳感器線束,盲栓漏裝8根,處理措施:返工。仔細察看巡檢員過程檢驗記錄表,記錄表上顯示每月都有不同數量的氮氧傳感器盲栓漏裝。為進一步查明盲栓漏裝原因,項目組來到車間模板插植工位進行調查。模板插植工位上有作業標準指導書,作業標準指導書上明確規定要裝配盲栓。檢查中發現,模板插植工位上有多名操作工同時插值,但是裝配盲栓人員不固定,操作工各自自行安裝,容易發生盲栓漏裝現象。

因此“員工標準作業問題”是影響氮氧傳感器線束接插件進水的關鍵因子。

改進措施:為了防止員工漏裝盲栓,項目組優化工藝,將盲栓裝配由模板插植工位調整至其前道工序:配料工位。即配料人員將盲栓裝配好后,再將產品流入下道工序:模板插植工位,由插植人員對前道工序的盲栓安裝到位情況進行檢查確認。這樣上下道工序相互之間進行自檢、互檢,防止盲栓漏裝。項目組及時將優化后的工藝固化到FMEA、作業標準指導書等相關技術文件中,并且組織對相關員工進行應知應會培訓、測評,員工測評合格后上崗。工藝優化以后,項目組成員跟蹤生產制造現場的氮氧傳感器線束質量,沒有發現盲栓漏裝現象,對車間過程檢驗員的檢驗記錄跟蹤檢查一個月,也沒有發現盲栓漏裝現象,工藝改進成效明顯。

?防水栓在流轉過程中損壞

在生產制造現場,壓接后的線束端子配有塑料保護杯進行防護,端子防護效果良好。線束掛在專用工位器具小車上在車間內部流轉,流轉過程中沒有發現氮氧傳感器防水栓有損壞、缺失。

因此“防水栓在流轉過程中損壞”不是影響氮氧傳感器線束接插件進水的關鍵因子。

?接插件選型問題

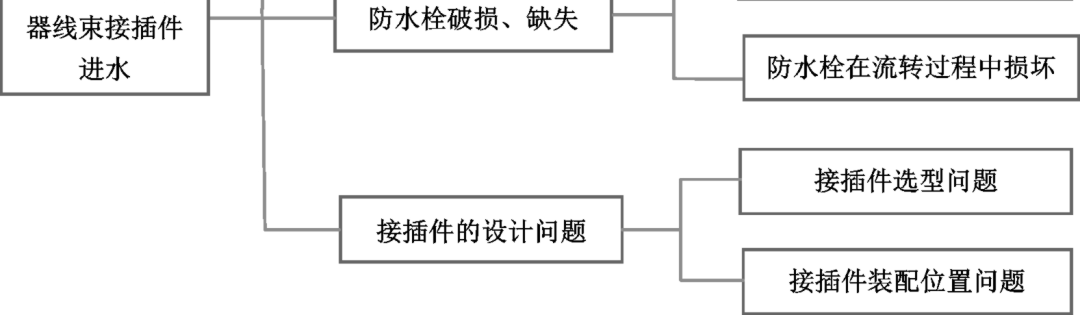

該車型氮氧傳感器線束接插件有兩種型號,分別是A件和B件。梳理市場故障報單,發現發生故障的接插件型號均為A件,而裝配B件的車輛,市場上沒有發生接插件進水現象。為了進一步查明原因,項目組對故障件進行了解剖,發現導線氧化方向是從接插件往線束分支方向,再挑出端子,發現氧化是從端子頭部往導線方向。這些現象表明水是從兩插件之間進入的。再將A件和B件兩種接插件(圖2)進行對比分析,發現A件端子裸露在外部無防護;而B件有限制件將端子完全覆蓋,密封性更好,防水效果更高。

圖2 兩種接插件對比

因此“接插件選型問題”是影響氮氧傳感器線束接插件進水的關鍵因子。

改進措施:將接插件B件進行水密防水試驗,試驗結果合格,符合QC/T417.1-2001 第1部分定義,試驗方法和一般性能要求(汽車部分)中4.9防水性能的技術要求。項目組優化產品設計,將氮氧傳感器線束端接插件由A件切換為B件,同時修改FMEA、產品圖紙及其技術標準等相關技術文件,并且組織對相關員工進行培訓,形成組織記憶力,防止同類設計選型問題再次發生。

?接插件裝配位置問題

項目組成員對市場退回的10個氮氧傳感器線束接插件進行氣密防水試驗,試驗驗證結果均合格,符合QC/T 417.1—2001 第1部分定義,試驗方法和一般性能要求(汽車部分)中4.9防水性能的技術要求。將接插件放在整車系統中進行分析,氮氧傳感器裝配位置在油箱及排氣管上方,此處裝配位置較低,車輛在行駛時此處溫度較高,下雨天此處水壓沖擊力大,線束接插件防水等級無法滿足車輛布置環境要求,水氣會沿著傳感器線束少量進入傳感器內部,造成氮氧傳感器損壞。

因此“接插件裝配位置問題”是影響氮氧傳感器線束接插件進水的關鍵因子。

改進措施:調整氮氧傳感器在車輛上的裝配位置,由原來的油箱及排氣管位置調整至汽車底盤大梁內側位置,同時增加滴水點,避免高溫高壓造成氮氧傳感器線束接插件積水。按照改進方案試裝五臺車輛跑路試測試,沒有發生氮氧傳感器線束接插件進水現象,改進措施有效。項目組修改產品圖紙、技術標準、技術要求及其相關工藝文件和作業標準指導書,并及時組織培訓,形成組織記憶力,防止同類設計問題再次發生。

02

結論

綜上所述,通過故障樹分析,識別出造成氮氧傳感器線束接插件進水的三個關鍵因子分別是:員工標準作業問題,接插件選型問題和接插件裝配位置問題。針對這三個關鍵因子研討提出產品改進方案并且實施改進,改進后的車輛沒有發生氮氧傳感器線束接插件進水現象。項目組及時將產品改進成果進行固化、標準化,形成組織記憶力。通過項目攻關,消除了氮氧傳感器線束接插件進水故障,提高了汽車的安全性,滿足了用戶安全駕駛的美好生活需要,同時為后期車型的開發提供參考,為同類故障的分析與改進提供借鑒。

審核編輯:黃飛

-

傳感器

+關注

關注

2553文章

51390瀏覽量

756569 -

線束

+關注

關注

7文章

982瀏覽量

26096 -

汽車線束

+關注

關注

4文章

166瀏覽量

15617

原文標題:汽車線束接插件進水故障分析與改進

文章出處:【微信號:wiring-world,微信公眾號:線束世界】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

汽車線束接插件進水故障分析與改進

汽車線束接插件進水故障分析與改進

評論