蔡司代理三本精密儀器獲悉,隨著AI人工智能的迅速發展,人工智能對大規模圖形處理器(GPU)和張量處理器(TPU)集群需求越來越大,相關配套零部件數量、種類和性能的要求越來越嚴格。尤其連接器行業,對其信號密度、完整性、散熱、功耗等方面帶來了巨大的挑戰。若要充分發揮AI硬件算力的效能,破解互連瓶頸的關鍵就在于高速連接器。未來的高速傳輸將朝著“56G到112G再到224G” 方向發展,從而衍生出高速連接器性能和質量保證的迫切需求。

全球著名連接器生產廠商產品經理,業務開發經理表示

現在速度領域像56G、112G甚至于224G之后,高速連接器是一個系統工程,它類似于水桶的短板效應,串擾、回損、插損等等這些性能,任何一塊有短板,都決定了這個方案的最終水位。

除了在密度和速度之間做取舍之外,我們還需考量系統設計的形狀、兼容性、成本等方面的系列問題。

這意味著連接器生產制造商需要考慮如何快速新品研發并保障產品質量搶占市場。進而衍生出對于連接器質量管控的嚴峻需求,蔡司豐富的質量解決方案可以助力客戶連接器生產全流程的質量管控。

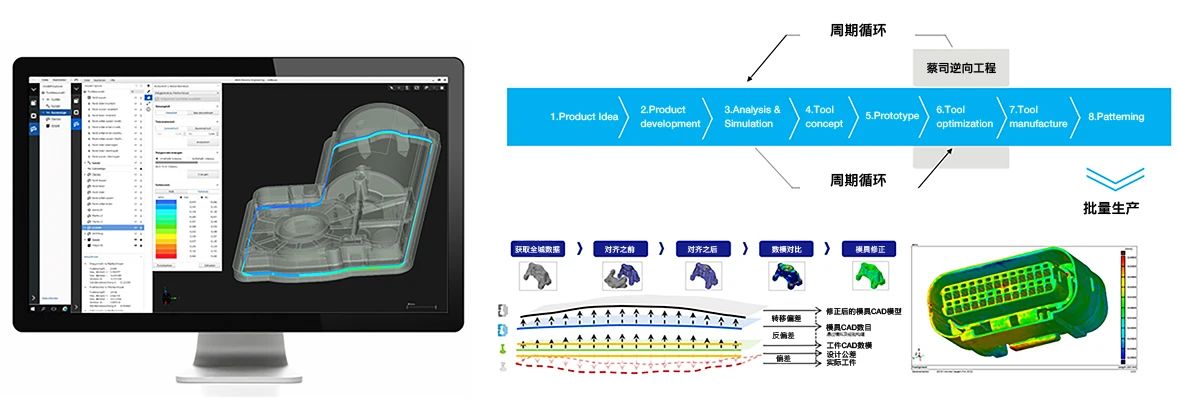

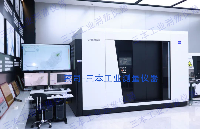

在新品模具研發階段,客戶需要多輪模具的修改與優化,而通過蔡司計量型工業CT掃描產品,在模具開發階段通過反變形逆向修模從而實現人力與物力成本的節約,同時節省50%起的修模時間,另外有效縮短首件檢測時間避免剖切破壞產品與多次裝夾定位,實現一次多件批量高效掃描測量,助力客戶新品進入市場的時效性。

此外,對于模具公差要求日益上升,蔡司高精度與重復性的三坐標配合易用便捷操作編程軟件助力客戶高效準確的管控其尺寸形位公差。研發階段使用蔡司三維藍光掃描儀配合ZEISS INSPECT軟件實現外形輪廓快速檢查以色差彩虹圖形式展示實際值比對,提供研發設計人員改善方向與下游客戶端合格報告。

在過程參數優化階段,通過CT掃描進行殼體孔隙率分析,實時監控注塑工藝流程的穩定性以及模具的磨損情況,使用ZEISS PiWeb軟件使用趨勢及統計分析實現高效生產過程的質量保障。此外蔡司復合三坐標O-INSPECT一臺機器完美融合了3類傳感器的功能,配合轉臺避免多次裝夾。實現殼體與Pin針的高效全尺寸測量,輸出直觀的數據報告確保生產的工藝穩定性,實現尺寸質量管控需求。

最終成品組裝完成后如何實現內部裝配管控以及失效分析?

針對裝配后復合材料工件,有效區分不同材料間的邊界給檢測需求帶來極大挑戰,而通過蔡司METROTOM特有的高級復合材料偽影修正功能(AMMAR)以及散射偽影等校正功能可以顯著提升圖像質量,得到更清晰的金屬與塑料材料區別邊界。此外蔡司還提供硬件散射偽影校正ZEISS scatterControl幫助優化復合材料圖像質量。

蔡司擁有豐富的產品線包含顯微鏡,藍光掃描儀,三坐標,工業CT,全方位的質量解決方案助力客戶解決在高速連接器發展新技術升級過程的可能面臨挑戰與痛點。

-

連接器

+關注

關注

98文章

14669瀏覽量

137247 -

三坐標機

+關注

關注

0文章

166瀏覽量

8742 -

三維掃描儀

+關注

關注

2文章

152瀏覽量

10688 -

3D掃描儀

+關注

關注

0文章

122瀏覽量

11613 -

工業CT

+關注

關注

0文章

111瀏覽量

1223

發布評論請先 登錄

相關推薦

微軟已修復掃描儀USB連接問題

如何將三維激光掃描儀與BIM結合使用

三維激光掃描儀的數據可視化技術

三維激光掃描儀使用技巧 三維激光掃描儀測量精度分析

三維激光掃描儀應用領域 三維激光掃描儀與傳統測量工具比較

大幅掃描儀掃描地圖怎么操作

凌科BD系列金屬工業連接器在醫療CT設備上的應用

何為電磁干擾(EMI)掃描儀,哪里需要它?

德國蔡司X射線工業CT掃描儀無損檢測工件

手持式激光三維掃描儀原理和應用

三坐標工業CT掃描儀檢測高速連接器

三坐標工業CT掃描儀檢測高速連接器

評論