X射線計算機蔡司工業CT斷層掃描作為一種靈活的非接觸式測量技術,已成功進入坐標計量領域,用于對工業零件進行尺寸測量。

與傳統的接觸式和光學坐標測量機 (CMM) 相比,CT 具有多種優勢,可以讓工程師執行任何其他測量技術通常無法完成的無損測量任務。例如,以高信息密度檢測復雜、高價值的增材制造產品,且無需切割或破壞組件。

在航空航天領域,CT 可用于檢查中小型部件,例如渦輪葉片、鋁鑄件和管焊縫。通過 CT,可以在不同產品周期的多個階段進行定量分析,從而優化產品和制造工藝以及評估產品規格的符合性。

X射線計算機蔡司工業CT斷層掃描的三個主要組件是 X 射線源、轉臺和探測器。存在不同的 CT 系統配置:例如,可以使用平板探測器 (DDA) 或線性二極管陣列探測器 (LDA)。

X 射線源到探測器的距離和 X 射線源到物體的距離定義了 CT 掃描的幾何放大倍數和零件 3D CT 模型的體素大小。NSI 系統產品組合中提供的可變 X 射線源到探測器距離的使用也是航空航天應用獲得最佳信號的基礎。

CT技術基于X射線的衰減原理。因此,零件的尺寸和厚度以及材料密度對其有效使用起著重要作用。部件越大、材料越致密,X 射線穿透所需的功率就越大。

CT 掃描的輸出是零件的 3D 模型,根據該模型可以執行非常精確的測量,而無需任何形式的接觸或需要切割或破壞零件。CT 還可以對材料進行檢查并識別內部缺陷,例如空隙、裂紋等。在檢查復合材料時,CT 還可用于識別分層。

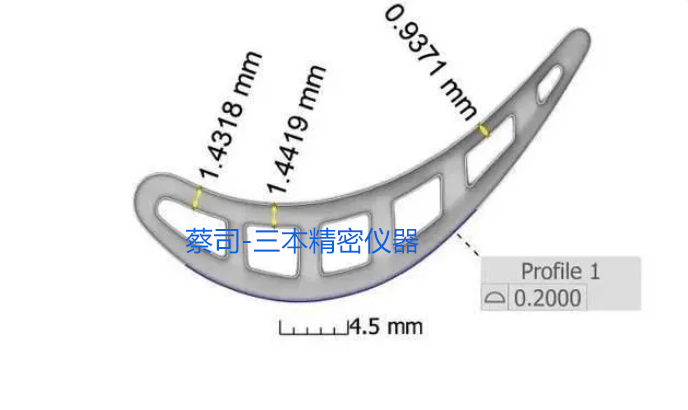

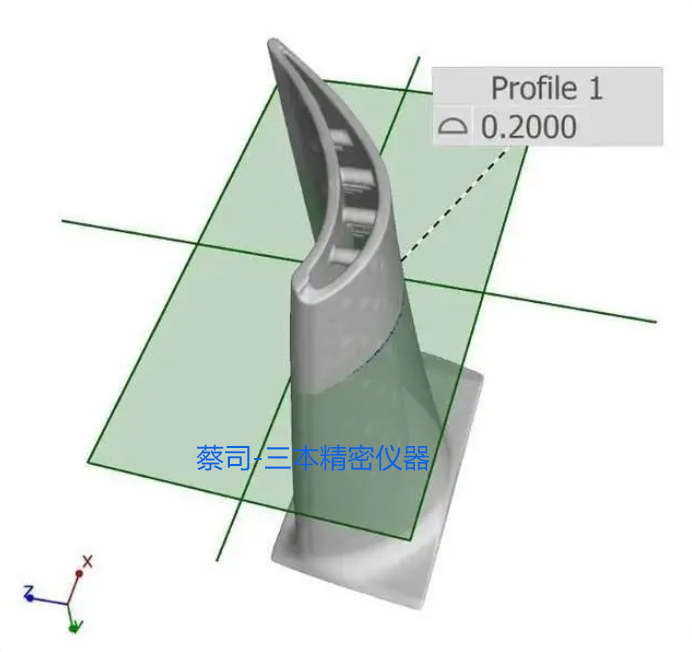

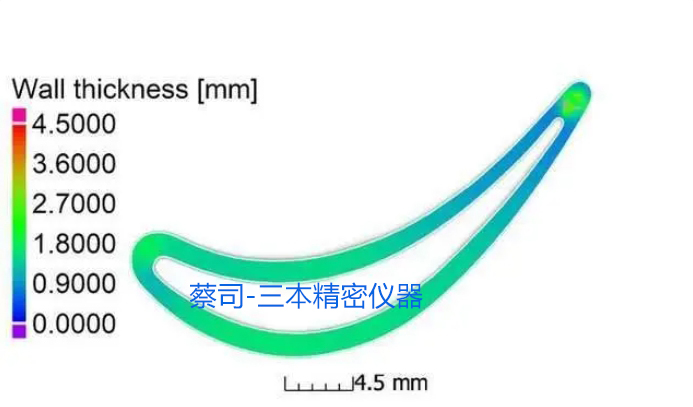

下圖顯示了渦輪葉片上多維特征的壁厚分析和測量的示例。

圖 1 表示刀片的 3D 模型,可以完全通過用戶定義的剪切平面進行導航。

圖 2顯示了如何測量內部特征以及檢查翼型輪廓是否符合規格。

圖 3 顯示了壁厚分析的示例。

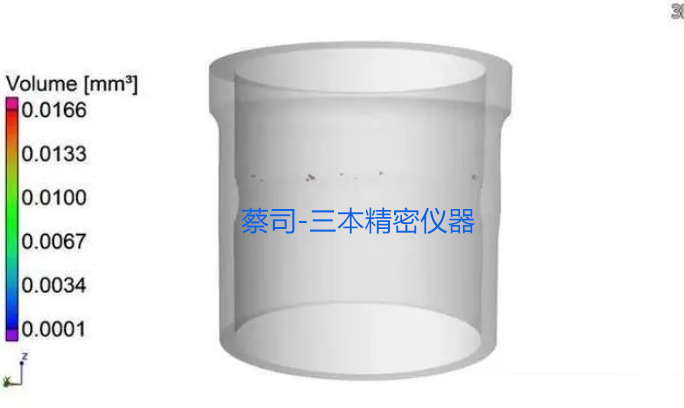

下面圖 4 是管焊縫孔隙率分析的示例。

-

工業

+關注

關注

3文章

1867瀏覽量

46902 -

測量

+關注

關注

10文章

4938瀏覽量

111811 -

航空航天

+關注

關注

1文章

396瀏覽量

24480 -

工業CT

+關注

關注

0文章

111瀏覽量

1220

發布評論請先 登錄

相關推薦

虹科問答 | 航空航天通信難題多,虹科TSN方案如何破局?

泰克信號發生器在航空航天測試中的關鍵作用

億緯鋰能通過AS9100D航空航天體系認證

3D打印航空航天零部件模型3D打印定制設計服務CASAIM

廣東東莞蔡司工業CT計算機斷層掃描半導體芯片

蔡司計量型工業ct計算機斷層掃描與X光機的區別

航空航天5G智能工廠數字孿生可視化平臺,推進航空航天數字化轉型

激光打標機助力航空航天業實現高效、精準標識

航空航天用的X射線計算機蔡司工業CT斷層掃描原理

航空航天用的X射線計算機蔡司工業CT斷層掃描原理

評論