W-ETCH工藝

W刻蝕工藝中使用SF6作為主刻步氣體,并通過加入N2以增加對光刻膠的選擇比,加入O2減少碳沉積。在W回刻工藝中分為兩步,第一步是快速均勻地刻掉大部分W,第二步則降低刻蝕速率減弱負載效應,避免產生凹坑,并使用對TiN有高選擇比的化學氣體進行刻蝕。

AL刻蝕

AL刻蝕反應,氯氣作為主要的刻蝕氣體與鋁發生反應,生成可揮發的副產物ALCL3氣流被帶出反應腔,BCL3一方面提供BCL3+,垂直轟擊硅片表面,達到各向異性刻蝕,另一方面由于鋁的表面極易氧化成為氧化鋁,阻止了鋁和cl的接觸刻蝕進行,添加BCL3將這層氧化層還原,促進刻蝕進行。一般把反應腔的壓力控制在6-14mT。由于AL活潑的性質,AL刻蝕機臺自帶去除光刻膠的腔體。

SI刻蝕

C4F8和SF6分別做鈍化氣體和主刻蝕氣體。第一步鈍化過程,C4F8在等離子狀態下分解成CF+x基,與硅表面反應形成高分子鈍化膜,第二步刻蝕,通入SF6氣體,增加F離子分解,F-與nCF2反應刻蝕掉鈍化膜并生成揮發性氣體CF2,接著進行硅的刻蝕。

trenchETCH

trench ETCH中主要涉及的氣體有CF4、SF6、CHF3、O2、AR-S,其中SF6、CHF3、和O2用在主刻步,原因是F原子能產生很快的刻蝕反應,然后氣體中的碳元素可以對側壁進行鈍化,防止側壁被橫向侵蝕,提高各向異性;而側壁的形狀與硅片的溫度有關,增加溫度則側壁鈍化較少,橫向刻蝕增加,硅片的溫度可以通過氦氣背冷來控制;加入O2是為了提高刻蝕速率和增加對氧化硅的選擇比。poly ETCH中主要涉及的氣體有CF4、O2、AR-S、CL2、CF4、N2、HBR、HEO2,其中主刻步是CL2、CF4、N2、HBR、HEO2,使用CL2,是因為其能產生各向異性的硅側壁剖面并對氧化硅具有好的選擇比,HBR的使用也是相同的原理,另外CL2刻蝕時產生的聚合物淀積在側壁上,可以控制側壁形狀;CL2和HBR刻蝕的生成物SiCl4和SiBr4具有揮發性,可以被腔體抽走,減少污染。對于金屬AL ETCH,常采用氯基氣體如CL2和BCL3作為主刻步刻蝕氣體,CL2作為主要刻蝕氣體,BCL3用于還原氧化鋁,促進CL2刻蝕過程,并加入N2來減少負載效應和鈍化側壁。

金屬刻蝕中主要分為Al刻蝕和W刻蝕,Al刻蝕中主要刻蝕氣體為Cl2和BCl3,由于AlF3是低揮發性物質,因此不能采用CF4氣體,在PPTS—MEL01這個recipe中,Cl2和BCl3氣體流量比110:30,主刻步時間300s,W刻蝕常用氟化物作為腐蝕劑,通常使用SF6。

②均勻性和負載效應,均勻性衡量整個硅片上,片與片,或批與批之間刻蝕能力,其計算方法為測量點數中的最大值減去最小值,除以測量項的2倍平均值,即(max-min)/2avg*100%。均勻性問題來源于刻蝕速率與圖形尺寸和密度的相關,刻蝕速率在小窗口圖形中慢,甚至在高深寬比的小尺寸圖形上停止,這種現象稱為微負載。刻蝕速率正比于刻蝕劑濃度,刻蝕硅片中的大面積區域,消耗的刻蝕基越多,刻蝕速率越慢,稱為宏觀負載。圖形密度不同導致刻蝕速率不同稱為微觀負載效應,圖形密集區域,消耗越多刻蝕基,刻蝕深度越小。在mos器件中,trench深度超出預期,反向耐壓變差,深度達不到預期,漂移區厚度增加,增大導通電阻。

TrenchETCH和polyETCH

Trench ETCH和poly ETCH本質上都是刻蝕Si,但需要區分開,其原因首先是(1)工藝要求不一樣,trench ETCH有形貌和傾斜度等要求,而poly ETCH一般只需要平著刻下去;(2)兩道刻蝕工藝使用的氣體有區別,trench ETCH使用的氣體有CF4、SF6、CHF3、O2、AR,而poly ETCH使用的氣體是CF4、CL2、HBR、HEO2、O2、AR-S。對于trench ETCH,預刻步主要使用CF4氣體,主刻步是使用SF6、CHF3和O2。對于poly ETCH,預刻步主要使用CF4、O2和AR-S,主刻步1使用CL2、CF4和N2,主刻步2使用CL2、HBR和HEO2。另外trench ETCH工藝中后面有底部刻蝕,而poly ETCH后面有過刻步。通過觀察trench ETCH不同深度的 process program,可以發現,如果需要刻蝕不同深度的trench,只需要調整過刻步的時間。

刻蝕常見異常

刻蝕常見異常:片盒卡片,疊片、錯槽、片盒變形、機臺故障均可能導致片盒卡片;表面劃傷,和光刻工藝類似,由設備機械故障、操作不當、工具夾異常等造成,目檢下為長條狀線條,鏡檢下為圖形異常;表面色差、發霧,在目檢時能看到晶圓表面不規則顏色發白現象,顯微鏡下為密集黑點氣泡等;膜厚異常,需要確定膜厚偏大還是偏小,并通過鏡檢確認晶圓表面異常情況;polymer,一般腐蝕后產生的副產物polymer附著在孔壁,并且在后續清洗過程中需要被清洗去除,此外,刻蝕后也可能產生硅渣,需要清洗干凈;目檢時,要觀察硅片表面是否清潔,是否有色差,是否有劃傷、缺角發霧等異常。鏡檢時則主要觀察是否有不規則圖形,是否有劃傷,劃片道顏色是否一致等異常。

反應離子刻蝕之外的其他刻蝕種類是可以由RF source和RF bias獨立控制離子能量與密度:

電容耦合等離子體刻蝕CCP(CEOXA03北方華創機臺);電感耦合等離子體刻蝕ICP(CEPLA03魯汶機臺);微波回旋加速共振等離子體刻蝕ECR;磁場增強反應等離子體刻蝕MERIE;雙等離子源DPS(CEPLA02和CEPLA01應用材料機臺);

原子層刻蝕ALE。

刻蝕中常用400KHz,13.56MHz,2.45GHz,頻率越高,粒子發生碰撞次數增多,從而產生更高密度的等離子體,而頻率越低,粒子的平均自由程增加,能量越高。13.56MHz兼顧這兩者,從而獲得較廣泛的應用。

審核編輯:湯梓紅

-

半導體

+關注

關注

334文章

27703瀏覽量

222627 -

制造技術

+關注

關注

1文章

118瀏覽量

14425 -

刻蝕工藝

+關注

關注

2文章

38瀏覽量

8469

原文標題:半導體制造技術之刻蝕工藝

文章出處:【微信號:Filter_CN,微信公眾號:濾波器】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

振奮!中微半導體國產5納米刻蝕機助力中國芯

半導體制造工藝教程的詳細資料免費下載

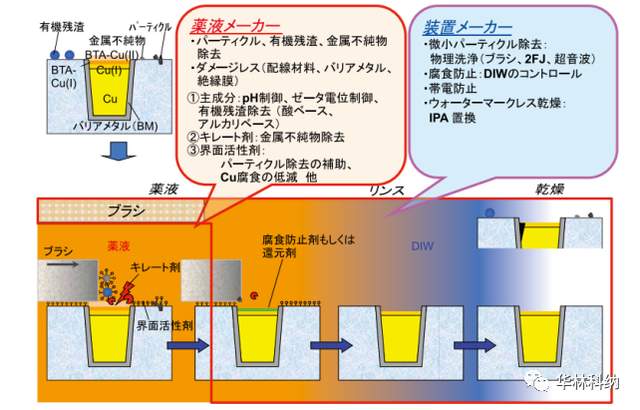

半導體制造CMP工藝后的清洗技術

半導體制造技術之刻蝕工藝

半導體制造技術之刻蝕工藝

評論