正文

無(wú)鉛BGA混裝焊接工藝質(zhì)量控制

一.無(wú)鉛產(chǎn)品PCB設(shè)計(jì)探討

1. PCB熱分布設(shè)計(jì),為了減少焊接過(guò)程中印制電路板表面的溫升,應(yīng)仔細(xì)考慮散熱設(shè)計(jì),元器件及銅箔分布應(yīng)均勻,優(yōu)化印制電路板的布局。

2.橢圓形焊盤可以減少焊后焊盤露銅現(xiàn)象。

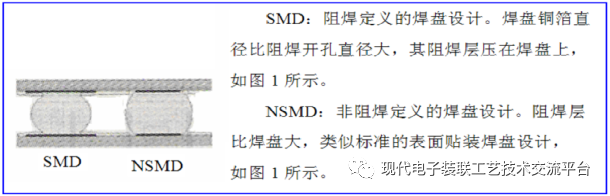

3.過(guò)渡階段BGA、CSP采用SMD焊盤設(shè)計(jì)有利于排氣、減少“空洞”。 BGA、CSP焊盤設(shè)計(jì)按照阻焊方法的不同可分為SMD和NSMD兩種類型。

圖1:SMD和NSMD焊盤設(shè)計(jì)

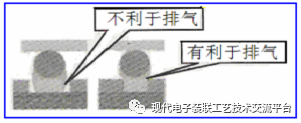

由于無(wú)鉛焊料的表面張力大,焊接時(shí)氣體不容易排出,尤其當(dāng)無(wú)鉛工藝碰到有鉛BGA時(shí),采用傳統(tǒng)的NSMD設(shè)計(jì),在焊盤與阻焊之間的氣體不容易排出,更容易產(chǎn)生空洞。 因此,過(guò)渡階段BGA、CSP采用SMD焊盤設(shè)計(jì)有利于排氣、減少“空洞”。如圖2所示。

圖2:SMD焊盤設(shè)計(jì)有利于排氣

4.過(guò)渡時(shí)期雙面焊(A面再流焊,B面波峰焊)時(shí), A面的大元件及通孔元件波峰焊的焊盤也可采用SMD焊盤設(shè)計(jì),可減輕焊點(diǎn)起翹和焊盤剝離現(xiàn)象。

5.通孔元件插裝孔的孔徑需要適當(dāng)大一些,有利于增加插裝孔中焊料的填充高度。

6.為了減少氣孔, BGA、CSP焊盤上的過(guò)渡孔應(yīng)采用盲孔技術(shù),并要求于焊盤表面齊平。

7.提倡環(huán)保設(shè)計(jì)。

8.導(dǎo)通孔填充 導(dǎo)通孔填充、覆蓋、注液屏蔽和堵塞是一種工藝,這些工藝是用阻焊掩膜來(lái)覆蓋或填充導(dǎo)通孔。 當(dāng)BGA底部裸露導(dǎo)通孔的PCB要進(jìn)行波峰焊接,所有的BGA都應(yīng)對(duì)導(dǎo)通孔進(jìn)行覆蓋或者屏蔽。

9.器件貼裝和間隙 應(yīng)給BGA周邊留出足夠的間隙(3mm~5mm),以便于返工操作。在使用臺(tái)階式模板沉積焊膏和使用熱風(fēng)返工時(shí)間隙可采用高端(5mm),特別是BGA。 然而,如果使用二極管激光系統(tǒng)進(jìn)行返工的話,可將間距降低到0.5mm~1.00mm,因?yàn)榧す獠粫?huì)影響到相鄰器件。

二.物流控制管理和環(huán)保標(biāo)識(shí)控制

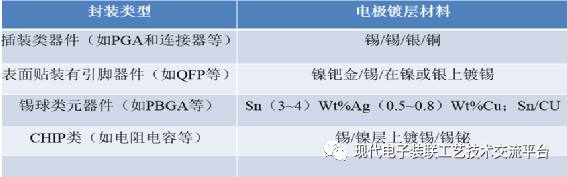

過(guò)渡時(shí)期企業(yè)必須加強(qiáng)無(wú)鉛生產(chǎn)物料管理,從無(wú)鉛元器件、印制電路板、工藝材料的標(biāo)識(shí)、儲(chǔ)存、在線控制直到無(wú)鉛成品發(fā)運(yùn)等方面認(rèn)真考慮實(shí)物流動(dòng)的管理,建立無(wú)鉛物料管理制度與措施;加強(qiáng)對(duì)全線人員進(jìn)行培訓(xùn),并且在過(guò)渡時(shí)期按照正確的工藝方法進(jìn)行裝配焊接。 除錫鉛鍍層外,無(wú)鉛元器件電極和鍍層要求可參考 IPC-AJ-820、EIA/IS-47,表1是常見的無(wú)鉛元器件引腳/端子表面鍍層處理方法。

表1

三.有鉛/無(wú)鉛元器件有鉛焊接工藝

1.基本原則

有鉛元器件和無(wú)鉛元器件混合組裝焊接的基本原則是使用Sn63Pb37、Sn60Pb40和Sn62Pb36Ag2等有鉛焊料以及表面涂覆為鉛錫合金或電鍍鎳金的PCB板,通過(guò)適當(dāng)提高傳統(tǒng)有鉛焊料焊接峰值溫度和較長(zhǎng)的液相保持時(shí)間(推薦混裝焊接溫度較有鉛焊料焊接溫度提升10℃左右),實(shí)現(xiàn)對(duì)有鉛元器件和無(wú)鉛元器件的可靠焊接。

(1)無(wú)鉛PBGA、CSP,一般情況可以通過(guò)適當(dāng)提高焊接溫度,正確設(shè)置再流焊接溫度解決,使器件一側(cè)的焊球合金充分熔化,在焊球與器件的焊盤之間形成良好的電氣與機(jī)械連接。

(2)可以將無(wú)鉛焊球去除,重新植Sn-Pb焊球。但建議一定要對(duì)無(wú)鉛器件逆向轉(zhuǎn)換為含鉛器件的工藝、可靠性與可行性進(jìn)行研究。對(duì)轉(zhuǎn)換工藝和可靠性進(jìn)行立項(xiàng)研究,并制定轉(zhuǎn)換規(guī)范,確保轉(zhuǎn)換后的可靠性。

(3)鍍Sn焊端的有引腳和無(wú)引腳無(wú)鉛元件,Sn與Sn-Pb焊料焊接時(shí)是兼容的;鍍Sn焊端的錫須問(wèn)題,通過(guò)對(duì)組裝板的“三防”工藝來(lái)解決;軍品的PCBA,絕大部分企業(yè)除微波電路模塊外全部需要而且能夠進(jìn)行三防工藝。

(4)要特別警惕混入鍍Sn-Bi元件,對(duì)于鍍Sn-Bi元件應(yīng)有明確標(biāo)志。

(5)如果有Sn-Bi元件,可以采用Sn-Ag-Cu焊料手工焊接(必須設(shè)立無(wú)鉛手工焊接的專用工位,專用工具,并做標(biāo)識(shí))。

2.無(wú)鉛元器件

(1)元器件的選擇

1)盡量選擇有鉛元器件;

2)鍍Sn焊端的有引腳的或無(wú)引腳無(wú)鉛元器件,Sn和Sn-Pb式相容的;鍍Sn焊端的錫須問(wèn)題,可以通過(guò)對(duì)PCBA的三防工藝來(lái)解決;要特別警惕混入鍍Sn-Bi元器件。

(2)可焊性鍍層材料及厚度

1)典型無(wú)鉛元器件電極鍍層材料見表1。

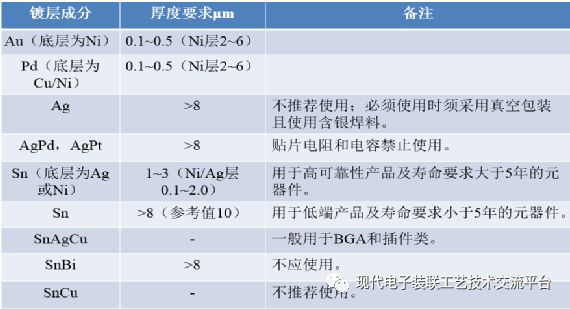

2)元器件焊端表面鍍層的要求

①抗氧化

②耐高溫:無(wú)鉛元器件耐高溫極限應(yīng)為245℃-260℃

③與焊料生成良好的界面合金。

④鍍錫焊端,應(yīng)采用先鍍一層厚度為1μm以上的Ni,然后再鍍2μm~3μm厚的Sn

⑤器件焊端具有良好的可焊性。 常用的無(wú)鉛元器件焊端表面鍍層如表2所示。

表2 常見無(wú)鉛元器件焊端表面鍍層

3.混裝印制電路板

(1)混裝印制電路板基材要求,有鉛元器件和無(wú)鉛元器件混裝PCB基板材料主要根據(jù)電子產(chǎn)品的性能指標(biāo)、使用環(huán)境、焊接溫度來(lái)選擇。

1)焊接溫度240℃以下的產(chǎn)品,采用FR4環(huán)氧玻璃纖維基板;

2)焊接溫度240℃~250℃的產(chǎn)品,可選擇高Tg為150℃~170℃的FR-4;3)高可靠及厚板,焊接溫度250℃以上的產(chǎn)品,采用FR-5;

4)使用環(huán)境溫度較高或撓性電路板采用聚酰亞胺玻璃纖維基板;

5)對(duì)于散熱要求高的高可靠電路板采用金屬基板;

6)對(duì)于高頻電路則需要采用聚四氟乙烯玻璃纖維基板。(

(2)混裝印制電路板焊盤表面鍍(涂)層,應(yīng)選擇可焊性符合GJB362B要求的印制電路板表面鍍層,同時(shí)應(yīng)考慮成本、儲(chǔ)存條件等因素。高可靠軍用電子設(shè)備推薦采用Pb-Sn熱風(fēng)整平(HASL)鍍層。 如果產(chǎn)品對(duì)于焊盤的平整度有較高的要求,推薦采用電鍍Ni/Au鍍層。高密度組裝建議采用電鍍 Ni/Au 鍍層,備選Pb-Sn 熱風(fēng)整平(HASL)鍍(涂)層。 有些軍品PCB表面鍍層的設(shè)計(jì)中為了滿足兩次回流焊的需求,避免二次回流焊時(shí),第一次焊接的元器件掉件,采用“溫度階梯焊”工藝,即PCB的A面熱風(fēng)整平Pb-Sn合金鍍層,而在B面涂覆無(wú)鉛焊料,這是不可取的;掉件問(wèn)題可以通過(guò)PCB布局設(shè)計(jì)解決,也可以通過(guò)其它工藝方法解決。

1)設(shè)計(jì)方法 采用雙面再流焊的混裝時(shí),印制電路板設(shè)計(jì)應(yīng)將大元器件布放在A面,小元器件在B面。

圖3:器件在B面

放置在B面的元器件應(yīng)遵循以下原則:元器件(Dg)/焊盤面積<30g/in2 式中: Dg—元件質(zhì)量; P—該元件焊盤總面積。雙面再流焊工藝一般先焊B面,然后再焊A面,如果輔B面的元器件質(zhì)量過(guò)重,二次回流時(shí)可能落在再流焊爐中。 當(dāng)質(zhì)量/面積比(Dg/P)小于30g/in2時(shí)雙面再流焊二次回流,元器件也不會(huì)掉下來(lái)。

2)工藝方法

①第二次再流焊時(shí)將再流焊爐上/下溫區(qū)設(shè)置一定的溫度差,一般爐子底部溫度低于頂部溫度20℃~30℃。

②采用膠粘劑:B面的SMD/SMC經(jīng)過(guò)兩次再流焊。當(dāng)A面焊接時(shí),B面向下,已經(jīng)焊在B面的元器件在A面再流焊時(shí),其焊料會(huì)再熔融,而且較大的元器件在傳送帶輕微振動(dòng)時(shí)回發(fā)生偏移,甚至脫落,所以涂覆焊膏前還需用膠粘劑固定。用于錫焊的Au鍍層厚度不超過(guò)0.15μm。對(duì)于用于錫焊的PCB上鍍Au鍍層厚度,國(guó)內(nèi)外的標(biāo)準(zhǔn)有所差異:

IPC-2252-2002為0.25μm ~0.8μm;

GJB4057-2000為0.8μm;

GJB362B-2009為0.46μm;

QJ831B-2011為0.45μm;

QJ3103A-2011為0.45μm;

用于錫焊的Au鍍層厚度不超過(guò)0.15μm來(lái)自IEC 61191-1-1998和GB/T19247.1-2003《印制板組裝 第1部分:通用規(guī)范 采用表面安裝和相關(guān)組裝技術(shù)的電子和電氣焊接組裝的要求》規(guī)定:為符合為了使焊料在金鍍層上脆裂最小,任何焊點(diǎn)上的金總體積不應(yīng)超過(guò)現(xiàn)有焊料體積的1.4%(即質(zhì)量的3%)的要求,薄層鍍金的鍍層厚度不應(yīng)超過(guò)0.15μm。

(3)印制電路板的設(shè)計(jì)制作、驗(yàn)收和存放要求

1)一般印制電路板的設(shè)計(jì)應(yīng)符合GB4588.3 的規(guī)定。

2)印制電路板的儲(chǔ)存環(huán)境溫度為10℃ ~35℃,相對(duì)濕度不大于70%,避免酸、堿有害氣體。

3)印制電路板的驗(yàn)收標(biāo)準(zhǔn)應(yīng)符合GJB4896、QJ831B和GJB362B。可根據(jù)產(chǎn)品的性質(zhì)選擇相應(yīng)的驗(yàn)收標(biāo)準(zhǔn)。

4.有鉛和無(wú)鉛表面組裝器件混裝對(duì)焊料/焊膏和助焊劑的要求

(1)焊膏

1)焊膏選擇,焊膏性能應(yīng)符合GB/T 3131的規(guī)定。選用焊膏時(shí),主要根據(jù)產(chǎn)品的用途、PCB板的組裝密度、PCB板和元器件的存放時(shí)間及表面氧化程度、生產(chǎn)線工藝條件等實(shí)際情況來(lái)選用焊膏。 應(yīng)驗(yàn)證焊膏的合金粉末的組成、純度及含氧量、金屬比重、顆粒形狀和尺寸、均勻度,助焊劑的成分與性質(zhì)、粘性、塌陷、流動(dòng)性、溶劑揮發(fā)性等關(guān)鍵特性,以確定其適用性和質(zhì)量穩(wěn)定性。

2)焊膏選擇時(shí)注意因素:

①根據(jù)產(chǎn)品的用途,高可靠性產(chǎn)品需要高質(zhì)量的焊膏。

②根據(jù)PCB板和元器件的存放時(shí)間及表面氧化程度決定焊膏的活性。

a)一般用RMA級(jí);

b)高可靠性產(chǎn)品、航天和軍工產(chǎn)品可用R級(jí);

③根據(jù)組裝工藝、印制板、元器件的具體情況選擇合適的焊膏合金成分 a)焊膏合金成分:使用Sn63Pb37、Sn60Pb40和Sn62Pb36Ag2焊膏,鍍鉛錫印制板推薦使用Sn63Pb37焊膏;

b)引腳可焊性較差的元器件、要求焊點(diǎn)質(zhì)量高的印制板采用Sn62Pb36Ag2焊膏;推薦使用Sn63Pb37松香型免清洗焊膏。

④根據(jù)PCBA對(duì)清潔度的要求選擇焊膏,注意焊膏中助焊劑的組成和特性,高可靠性產(chǎn)品、航天和軍工產(chǎn)品可選用水清洗或溶劑清洗焊膏;

⑤根據(jù)PCB板的組裝密度選擇合金粉末顆粒度,焊膏的粒度一般控制在25μm~45μm,用于細(xì)間距器件的焊膏粒度應(yīng)更細(xì);

表3

⑥根據(jù)施加焊膏的工藝及組裝密度選擇焊膏的黏度;

⑦焊膏熔點(diǎn):焊膏熔點(diǎn)應(yīng)滿足相關(guān)產(chǎn)品組裝與焊接要求;

⑧焊膏的粘度、金屬含量及粒度根據(jù)表面組裝元件的不同要求由工藝決定,并在裝配工藝卡上明確表示;

⑨焊膏中助焊劑的組成和特性;

⑩焊膏的合金粉末的粒度及尺寸。

3)焊膏詳細(xì)要求

①氧化物含量 焊膏中焊料的氧化物含量應(yīng)低于0.15%。

②顆粒形狀 選用球狀或接近球狀顆粒的焊膏。

③焊膏粘度

a)針管滴膏的焊膏粘度為150 Pa.s ~300 Pa.s;

b)模板印刷的焊膏粘度普通器件為 500 Pa.s~900Pa.s,小于0.5 mm細(xì)間距器件為700 Pa.s ~1300Pa.s。

④焊膏金屬含量

a)針管滴膏的焊膏金屬含量為80%~85%。

b)模板印刷的焊膏金屬含量為 85%~92%。

⑤焊膏粒度

a)常用焊膏粒度為200目~325目。

b)焊接微小型元件,例如01005元件時(shí),由于對(duì)應(yīng)的焊盤尺寸較小,鋼網(wǎng)開孔更加細(xì)密,使用的焊膏粒度應(yīng)為20~38μm(4號(hào)焊膏)以上,例如粒度為15~25μm的4.5號(hào)焊膏或5號(hào)焊膏。

c)小于0.5 mm細(xì)間距器件的表面安裝,可選用金屬粉末的粒度為325目~500目的焊膏,但最小的粒度應(yīng)大于10μm。

⑥焊膏包裝外必須有供應(yīng)商的標(biāo)識(shí)、品牌、型號(hào)、批次、有效期,供應(yīng)商必須提供每個(gè)批次焊膏的合格證和檢測(cè)報(bào)告,檢測(cè)結(jié)果必須符合SJ/T 11186錫鉛膏狀焊料通用規(guī)范和J-STD-005 焊膏要求。

(2)手工焊用焊料選擇,推薦選擇Sn63Pb37松香型免清洗焊錫絲;根據(jù)焊點(diǎn)大小(組裝密度)選擇焊絲的直徑,焊接通孔元件時(shí)焊錫絲的直徑略小于焊盤寬度的1/2(焊錫絲的直徑一般為0.8mm~1.2mm。焊接表面貼裝元器件時(shí)一般選擇直徑0.5mm或更細(xì)的焊錫絲。

(3)波峰焊用焊料選擇,推薦選擇Sn63/Pb37焊料;

(4)助焊劑的選擇,要求助焊劑具有一定的化學(xué)活性、良好的潤(rùn)濕性,對(duì)焊料的擴(kuò)展具有促進(jìn)作用,留存于基板的焊劑殘余物對(duì)基板無(wú)腐蝕性,具有良好的清洗性,氯的含有量在規(guī)定的范圍內(nèi)。

波峰焊推薦使用中等活性的免清洗助焊劑,手工焊焊錫絲內(nèi)焊劑推薦使用中等活性免清洗助焊劑或者中等活性松香焊劑,返修推薦使用中等活性松香焊劑。

1)外觀 助焊劑的外觀應(yīng)均勻一致、透明,無(wú)沉淀物及渾濁、分層現(xiàn)象,無(wú)異物;助焊劑不應(yīng)散發(fā)具有有毒、有害或有強(qiáng)刺激性氣味的氣體和較濃的煙霧。在有效保存期內(nèi),其顏色不應(yīng)發(fā)生變化。

2)對(duì)助焊劑的物理化學(xué)特性的要求 符合GB/T 9491 錫焊用液態(tài)焊劑(松香基)的要求。

①化學(xué)活性滿足應(yīng)用要求(能有效除去母材金屬和釬料表面的氧化膜);化學(xué)反應(yīng)迅速;

②熔點(diǎn)比焊料料低,在釬料熔化之前阻焊劑應(yīng)先熔化,以充分發(fā)揮助焊作用;

③表面張力比焊料小,潤(rùn)濕擴(kuò)展速度比熔融焊料快,擴(kuò)展率不小于90%;

④黏度和密度比釬料小; 黏度和比重比熔融焊料小容易被置換。 助焊劑的比重可以用溶劑來(lái)稀釋,密度在23℃時(shí)應(yīng)為0.8 g ~0.95g/cm3。

⑤焊接時(shí)不產(chǎn)生焊珠飛濺,也不應(yīng)產(chǎn)生有害氣體或刺激氣味;

⑥焊后殘留物少,應(yīng)無(wú)粘性,不沾手且不應(yīng)有侵蝕性、吸濕性和高導(dǎo)電率,表面的白色粉末易于清洗去除;

⑦焊接后不沾手,焊點(diǎn)不拉尖;

⑧熱穩(wěn)定性好;在常溫下儲(chǔ)存穩(wěn)定。

⑨使用免清洗焊劑時(shí),焊劑的固體含量一般不大于5%(超低固體不大于2%),不含鹵素,助焊劑擴(kuò)展率不小于80%。

四.有鉛焊料和無(wú)鉛元器件的混裝再流焊接

1.焊膏印刷與元器件安裝 焊膏印刷與元器件安裝同有鉛焊接工藝。

2.混裝再流焊接設(shè)備要求 混裝再流焊應(yīng)選擇5溫區(qū)以上熱風(fēng)真空再流焊機(jī)或汽相真空再流焊機(jī),要求如下:

1)再流區(qū)不少于3個(gè);

2)上下加熱區(qū)都能獨(dú)立控溫,各溫區(qū)溫度控制精度±1℃;

3)傳送帶橫向溫差小于±2℃;

4)冷卻速率為3℃/ s ~6℃/ s;

5)具有助焊劑殘?jiān)厥障到y(tǒng)。

3.有鉛和無(wú)鉛元器件混裝再流焊溫度參數(shù) 有鉛和無(wú)鉛元器件混裝再流焊溫度參數(shù)

表4 有鉛和無(wú)鉛元器件混裝再流焊溫度曲線參數(shù)推薦表

(1)應(yīng)根據(jù)印制板和元器件的不同,在工藝要求范圍內(nèi)選擇合適的溫度曲線。例如焊接BGA 器件或者熱容量大的器件,則應(yīng)選擇預(yù)熱較充分,焊接溫度較高,加熱時(shí)間較長(zhǎng)的溫度曲線;一般安裝密度PCBA的再流焊峰值溫度推薦如下:

PCBA上沒(méi)有無(wú)鉛PBGA時(shí)峰值溫度一般控制在230℃~235℃; PCBA上有無(wú)鉛PBGA時(shí)峰值溫度一般控制在235℃~245℃。

(2)可使用溫度測(cè)試裝置對(duì)實(shí)驗(yàn)板進(jìn)行爐內(nèi)實(shí)際焊接溫度測(cè)試,以確定設(shè)備參數(shù),實(shí)驗(yàn)板(包括器件)最好和所要焊接的產(chǎn)品一致,如果實(shí)驗(yàn)板為裸板,則應(yīng)考慮到器件的吸熱狀況,應(yīng)該在設(shè)定爐溫時(shí)適當(dāng)增加溫度。測(cè)試點(diǎn)的位置選擇應(yīng)兼顧印制電路板的不同位置和各典型器件。

4.有鉛焊料和無(wú)鉛元件(無(wú)引線或有引線)的混裝焊接

(1)有鉛焊料和無(wú)鉛元件(無(wú)引線或有引線)混用時(shí),由于無(wú)鉛元件引腳和焊端鍍層都非常薄,只有幾毫米厚,以應(yīng)用最多的鍍Sn焊端為例,鍍Sn層厚度在3μm~7μm,Sn的熔點(diǎn)在232℃,在與Sn63Pb37合金焊接時(shí),Sn63Pb37合金在183℃開始熔化,大約到225℃時(shí)能夠使微量的鍍Sn層熔化。

(2)一般情況下,峰值溫度比焊接有鉛元件略微高5℃~10℃左右即可,通常將溫度、時(shí)間靠上線設(shè)置,峰值溫度為235℃。

(3)關(guān)注點(diǎn):無(wú)鉛元件焊端鍍層非常復(fù)雜,采購(gòu)、存儲(chǔ)、備料時(shí)一定要嚴(yán)格管理,特別是工作溫度高、使用環(huán)境惡劣以及高可靠性產(chǎn)品,要預(yù)防Sn-Bi鍍層元件混入有鉛工藝中。

特別要注意鍍Sn-Bi元件只能應(yīng)用到無(wú)鉛工藝中,不能用到有鉛工藝中,杜絕Sn-Bi元件的有鉛焊接所引起的焊接面剝離、空洞等問(wèn)題,導(dǎo)致焊接強(qiáng)度劣化等嚴(yán)重質(zhì)量問(wèn)題。

5.有鉛焊料和無(wú)鉛PBGA/CSP的混裝焊接

有鉛焊料焊接無(wú)鉛BGA再流焊與有鉛再流焊工藝完全兼容。

(1)有鉛焊料和無(wú)鉛PBGA/CSP混裝焊接時(shí),如果采用有鉛焊料的焊接溫度曲線,則焊點(diǎn)的連結(jié)可靠性是最差的。

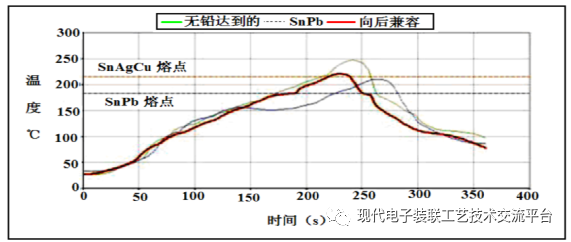

(2)當(dāng)SnAgCu無(wú)鉛焊球BGA封裝器件使用SnPb焊膏焊接時(shí),為了得到更好的焊點(diǎn)質(zhì)量和可靠性,必須使用圖4所示的后端兼容再流焊接溫度曲線。

圖4 向后兼容與完全無(wú)鉛的再流焊接曲線的比較

在這條曲線的再流過(guò)程中,SnAgCu焊球也熔化了,SnPb焊膏里面的Pb完全與熔化的SnAgCu焊球混合在一起。

3)在有鉛工藝中,有鉛焊膏與無(wú)鉛BGA的使用,必須將焊接溫度提高到235℃左右,峰值溫度為240℃,并且要保證一定的焊接時(shí)間使無(wú)鉛焊球充分熔化,使器件一側(cè)的焊球?qū)崿F(xiàn)二次回流,使器件一側(cè)的焊球合金充分熔化,焊球與器件的焊盤之間生成新的金屬間化合物,形成良好的電氣與機(jī)械連接。3)當(dāng)焊端為含Sn的無(wú)鉛鍍層時(shí),采用Sn63/Pb37焊膏,只要在有鉛再流焊曲線上,將再流焊峰值溫度提到230℃即可。

4)當(dāng)焊端為含(Ag、Pd、Au)無(wú)鉛鍍層時(shí),采用Sn63/Pb37焊膏,只要在有鉛曲線上,將再流焊峰值溫度提到235℃即可。總而言之,可以采用有鉛焊料焊接無(wú)鉛BGA。適當(dāng)提高再流焊峰值溫度,使得焊接過(guò)程中無(wú)鉛焊球熔化與焊盤合金層形成有力的結(jié)合層。

五.無(wú)鉛BGA混裝焊接中的冷焊現(xiàn)象

1.什么是電子裝聯(lián)焊接的冷焊?

在焊接中釬料與基體金屬之間沒(méi)有達(dá)到最低要求的潤(rùn)濕溫度;或者雖然局部發(fā)生了潤(rùn)濕,但冶金反應(yīng)不完全而導(dǎo)致的現(xiàn)象,可定義為冷焊。

2.冷焊的特征

PCB及元器件的可焊性不存在問(wèn)題,出現(xiàn)此現(xiàn)象的根本原因是焊接的溫度條件不合適。

3.冷焊產(chǎn)生的機(jī)理

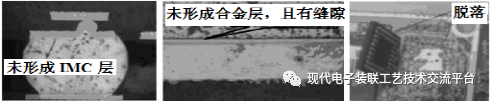

冷焊發(fā)生的原因主要是焊接時(shí)熱量供給不足,焊接溫度未達(dá)到釬料的潤(rùn)濕溫度,結(jié)合界面上沒(méi)有形成IMC或IMC過(guò)薄,如圖5所示。

圖5未形成IMC層圖6未形成合金層,且有縫隙圖7脫落

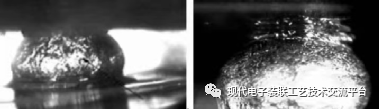

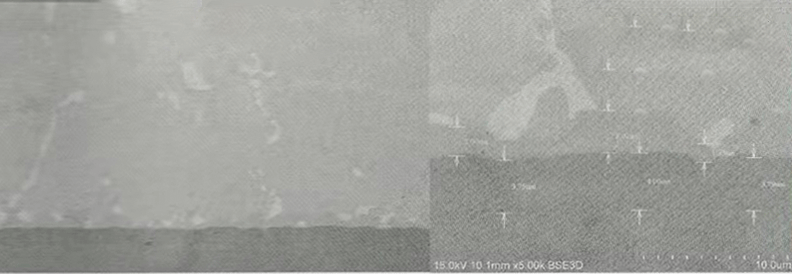

有的情況下,界面上還存在著裂縫,如圖6所示。這種焊點(diǎn),釬料是黏附在焊盤表面上的,有時(shí)表現(xiàn)得毫無(wú)連接強(qiáng)度可言。圖7所示為CSP芯片,由于冷焊,一受力芯片便撕裂下來(lái)。

器件與焊盤分離后,焊盤表面潔凈且呈金屬光澤,如圖8所示。它與分離后的虛焊點(diǎn)的焊盤表面是完全不同的,見圖9。

圖8 撕裂后的冷焊焊盤表面 圖9撕裂后的虛焊焊盤表面

4.冷焊焊點(diǎn)的判據(jù)

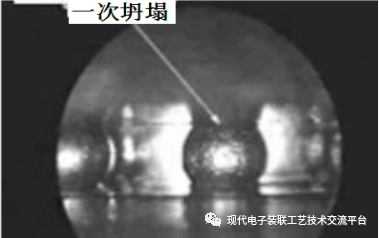

IMC生長(zhǎng)發(fā)育不完全、表面呈橘皮狀、坍塌高度不足,是BGA冷焊焊點(diǎn)具有的三個(gè)最典型的特征,這些特征通常可以作為BGA冷焊焊點(diǎn)的判據(jù)。

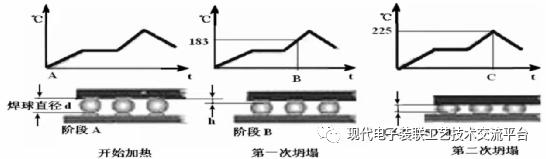

BGA冷焊點(diǎn)表面呈橘皮狀、坍塌高度不足,這是冷焊所特有的物理現(xiàn)象。其形成機(jī)理可描述如下:BGA在再流焊接時(shí),由于封裝體的重力和表面張力的共同作用,正常情況下都要經(jīng)歷下述過(guò)程,即階段A開始加熱→階段B的第一次坍塌→階段C第二次坍塌著三個(gè)基本的階段,如圖10所示。

圖10 BGA再流焊接的物理化學(xué)過(guò)程

如果再流焊接過(guò)程只進(jìn)行到階段B的第一次坍塌,因熱量供給不足而不能持續(xù)進(jìn)行到階段C,便形成冷焊焊點(diǎn)。

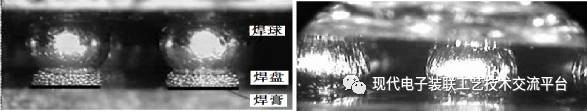

(1)階段A:開始加熱時(shí),BGA焊點(diǎn)部的形態(tài)如圖11所示。

圖11 開始加熱時(shí)的形態(tài) 圖12 焊球釬料接近或通過(guò)其熔點(diǎn)時(shí)刻的形態(tài)

(2)階段B

經(jīng)歷了第一階段加熱后的焊球,在接近和通過(guò)熔點(diǎn)溫度時(shí),焊球?qū)⒔?jīng)受一次垂直塌落,直徑開始增大。此時(shí)的釬料處于一個(gè)液、固相并存的糊狀狀態(tài)。由于熱量不購(gòu),焊球和焊盤之間冶金反應(yīng)很微弱,且焊球表面狀態(tài)是粗糙和無(wú)光澤的,如圖12所示。

(3)階段C

當(dāng)進(jìn)一步加熱時(shí),焊料釬球達(dá)到峰值溫度,焊球與焊盤之間開始發(fā)生冶金反應(yīng),產(chǎn)生第二次坍塌。此時(shí)焊球變平坦,形成水平的圓臺(tái)形狀,表面呈現(xiàn)平滑而光亮的結(jié)構(gòu)。界面合金層的形成大大地改善了焊點(diǎn)的機(jī)械強(qiáng)度和電氣性能。此時(shí)芯片離板的高度與開始時(shí)的高度相比,減小了1/3~1/2,如圖13所示。

圖13 正常再流焊接后形成的焊點(diǎn)

從BGA在再流焊接中所發(fā)生的物理化學(xué)過(guò)程可知,冷焊焊點(diǎn)的形成幾乎都是在再流焊接的B階段時(shí)因加熱熱量補(bǔ)充不足。未能達(dá)到峰值溫度便結(jié)束了再流焊接過(guò)程而形成的。因此當(dāng)采用微光學(xué)視覺系統(tǒng)檢查BGA焊點(diǎn)的質(zhì)量時(shí),便可以根據(jù)焊球表面橘皮狀的程度和坍塌高度,來(lái)判斷冷焊發(fā)生的程度。

5.冷焊的特征圖片

(1)連接強(qiáng)度

冷焊較嚴(yán)重的焊點(diǎn)界面,往往伴隨著貫穿性的裂縫,毫無(wú)強(qiáng)度可言,如圖14所示。

圖14 界面出現(xiàn)貫穿性裂縫

(2)冷焊焊點(diǎn)的外觀視覺圖像

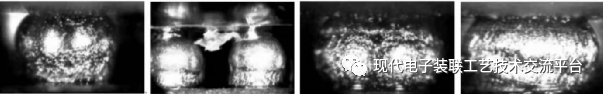

1)焊點(diǎn)表面呈橘皮狀,如圖15所示。

圖15 焊點(diǎn)表面呈橘皮狀冷焊焊點(diǎn)微光學(xué)視覺圖像

2)焊膏再流不充分,如圖16所示。

圖16 焊膏再流不充分冷焊焊點(diǎn)微光學(xué)視覺圖像

3)坍塌高度不足:

僅發(fā)生了第一階段的坍塌,由于熱量不足,未進(jìn)入第二階段坍塌,如圖17所示。

圖17 坍塌高度不足冷焊焊點(diǎn)微光學(xué)視覺圖像

六.重點(diǎn)提示

1.無(wú)鉛BGA在PCBA上混裝焊接工藝質(zhì)量控制的重點(diǎn)是無(wú)鉛BGA器件用錫鉛焊料在Pb-Sn熱風(fēng)整平(HASL)鍍層或電鍍 Ni/Au 鍍層上用混裝回流焊曲線進(jìn)行焊接;混裝回流焊曲線的峰值溫度既不是有鉛焊接回流焊曲線的峰值溫度,也不是無(wú)鉛焊接回流焊曲線的峰值溫度。

為了確保焊接可靠性,不產(chǎn)生冷焊現(xiàn)象,混裝回流焊曲線的峰值溫度應(yīng)保持在240℃,并根據(jù)實(shí)際情況予以適度調(diào)整。

2.選用混裝回流焊曲線后,回流焊接的峰值溫度比有鉛焊接回流焊接的峰值溫度高出較多,這對(duì)于元器件,尤其是MLCC是一個(gè)嚴(yán)峻的考驗(yàn)。要確保MLCC的可靠性需要從PCB設(shè)計(jì)、元器件選用等多層環(huán)節(jié)采取措施;

(1) 實(shí)現(xiàn)片式陶瓷電容器高可靠焊接的前提和基礎(chǔ)是PCB的設(shè)計(jì)必須符合GJB3243和GJB4057的要求,具有可制造性性;如果PCB的設(shè)計(jì)違反可制造性設(shè)計(jì)和禁限用工藝原則,出現(xiàn)“共用焊盤”、“焊盤直接設(shè)計(jì)在大面積接地面上”或者“過(guò)孔設(shè)計(jì)在焊盤上又不作處理”等設(shè)計(jì)缺陷,MLCC的損壞是必然的;

(2)裝配焊接使用的PCB和元器件的工藝性能必須符合GJB3243的要求。如果使用的元器件焊端和PCB焊盤的可焊性不滿足工藝要求(包括鍍金焊盤不作除金搪錫處理),元件和PCB的耐熱性不符合GJB3243的要求等等,那么再先進(jìn)的工藝和焊接設(shè)備都是起不到作用。

1)元器件引線/焊端可焊性

元器件引線可焊性應(yīng)符合GJB 128A方法2026、GJB 360A方法107、圓形元器件引線可焊性應(yīng)符合GJB548B方法2003,帶狀元器件引線可焊性應(yīng)符合GJB548B方法2022的要求。表面組裝元器件引線(焊端)可焊性應(yīng)符合SJ10669的要求;導(dǎo)線及引線:錫鉛焊料覆蓋面積要達(dá)到95%以上為合格。

2)元器件耐熱性

①在PCBA上的采用有鉛焊接工藝的元器件應(yīng)能在215℃溫度下承受至少10個(gè)焊接周期的加熱;其焊接條件是:波峰焊時(shí)為260℃、10s,再流焊時(shí)為215℃、60s。

②無(wú)鉛元器件要能夠承受245℃、60s、5 次的再流焊接峰值溫度的考驗(yàn)而不壞。

③滿足有鉛元器件和無(wú)鉛元器件混裝焊接的回流焊接溫度需要。

3)耐焊接熱要求

軍用電子元器件的耐焊接熱必須符合GJB192B-2009的要求;GJB192B-2009規(guī)定了目前在航天軍工電子上廣泛使用的CCK41、CTK41、CCK4、CTK4、CT41、CC41等“有失效率登記的無(wú)包封多層片式瓷介固定電容器通用規(guī)范”;耐焊接熱試驗(yàn)規(guī)定如下:

①樣品安裝

電容器應(yīng)安裝在FR4玻璃樹脂版,采用SJ11186的焊錫量為60%、62%或63%的焊料膏,采用再流焊工藝將電容器焊在基板上,建議采用傳送帶再流焊或紅外再流焊工藝。推薦預(yù)熱升溫速率不超過(guò)4℃/s。再流焊峰值溫度范圍應(yīng)為(220~260)℃,直至焊料熔化再流動(dòng)形成均勻的焊縫,然后使基板和電容器在室溫中冷卻。

②耐焊接熱

樣品應(yīng)按①規(guī)定將電容器安裝在基板上,但預(yù)熱后基板的溫度為(260±5)℃,持續(xù)時(shí)間為(5±0.5)s。試驗(yàn)條件:GJB360B方法210耐焊接熱試驗(yàn)。

GJB360B方法210耐焊接熱試驗(yàn)用以確定元件是否能經(jīng)受得起在焊接(烙鐵焊、浸焊、波峰焊或再流焊)端頭過(guò)程中所產(chǎn)生的熱效應(yīng),測(cè)試條件按表5。

表5 測(cè)試條件

| 模擬的焊接方式 | 試驗(yàn)條件 | 溫度℃ | 時(shí)間s | 溫度變化速率/侵入和拔出速率 | 熱循環(huán)次數(shù) |

| 烙鐵焊 | A | 350±10(烙鐵溫度) | 4~5 | — | 1 |

| 浸焊 | B | 260±5(焊料溫度) | 10±1 | 25mm/s±6mm/s | |

| 波峰焊(模擬元件安裝在印制板頂部) | C | 260±5(焊料溫度) | 20±1 | — | |

| 波峰焊(模擬元件安裝在印制板底部) | D | 260±5(焊料溫度) | 10±1 |

溫度在100℃以下時(shí)以 1℃/s~4℃/s的速率加熱。 25mm/s±6mm/s |

|

| 氣相再流焊 | H | 215±5(蒸汽溫度) | 60±5 | — | |

| 紅外對(duì)流再流焊 | I | 215±5(元件溫度) | 30±5 |

1℃/s~4℃/s: 溫度高于183℃時(shí)持續(xù)90s~120s |

3 |

| J | 235±5(元件溫度) | ||||

| K | 250±5(元件溫度) |

(3)卡住元器件驗(yàn)收保管關(guān),確實(shí)按元器件的技術(shù)要求進(jìn)行嚴(yán)格驗(yàn)收。

1)按GJB3243和SJ/T 10669的要求對(duì)片式電容器的可焊性、耐熱性進(jìn)行檢驗(yàn)。

2)加強(qiáng)對(duì)陶瓷片式電容器的篩選:對(duì)陶瓷片式電容器用C型掃描聲學(xué)顯微鏡(C-SAM)和掃描激光聲學(xué)顯微鏡(SLAM)進(jìn)行篩選。

3)嚴(yán)格元器件存放、保管

GJB3243規(guī)定:電子元器件“包裝開封后應(yīng)在溫度25±2℃、相對(duì)濕度55%-70%的條件下,在存放時(shí)間48小時(shí)內(nèi)焊接仍能滿足焊接技術(shù)要求”;如不具備上述條件,則電子元器件表面很容易氧化,氧化不但容易產(chǎn)生虛焊,而且會(huì)造成焊接時(shí)間過(guò)長(zhǎng),導(dǎo)致片式電容器斷裂。

審核編輯:湯梓紅

-

pcb

+關(guān)注

關(guān)注

4326文章

23161瀏覽量

399993 -

SMD

+關(guān)注

關(guān)注

4文章

574瀏覽量

48660 -

BGA

+關(guān)注

關(guān)注

5文章

549瀏覽量

47057 -

焊接工藝

+關(guān)注

關(guān)注

3文章

86瀏覽量

13049 -

質(zhì)量控制

+關(guān)注

關(guān)注

0文章

27瀏覽量

8493

原文標(biāo)題:重磅分享丨無(wú)鉛BGA混裝焊接工藝質(zhì)量控制 (2023精華版)

文章出處:【微信號(hào):現(xiàn)代電子裝聯(lián)工藝技術(shù)交流平臺(tái),微信公眾號(hào):現(xiàn)代電子裝聯(lián)工藝技術(shù)交流平臺(tái)】歡迎添加關(guān)注!文章轉(zhuǎn)載請(qǐng)注明出處。

發(fā)布評(píng)論請(qǐng)先 登錄

相關(guān)推薦

無(wú)鉛BGA混裝焊接工藝質(zhì)量控制方案

無(wú)鉛BGA混裝焊接工藝質(zhì)量控制方案

評(píng)論