特斯拉將整個車身底部結構用一體式壓鑄法生成,如果成功,成本降低,效率提高。這無疑將影響整個產業的價格體系,當然目前這一技術尚有技術難點待解。智駕網對話業內專家詳解這一技術的可操作性與需要突破的技術難題。但可以確定的是,它進入現實的時間并不遙遠。???????????????????????????????????

汽車產業在過去十年間經歷了多項顛覆式創新。

如今,在制造工藝上,特斯拉被曝實現了新突破,車身底部可實現一體式壓鑄,開發一款新車的時間縮短至18-24個月,同時造車成本也將再一次實現骨折式下降。

這無疑將引發電動汽車市場新一輪價格戰。????? 根據日前路透社的報道,特斯拉在一體式壓鑄技術上迎來新的突破,可實現對整個復雜車身底部實現一體式壓鑄。

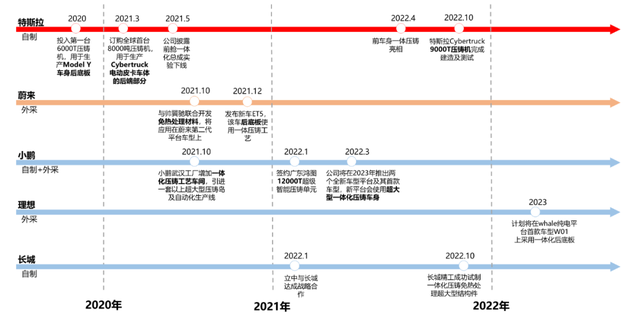

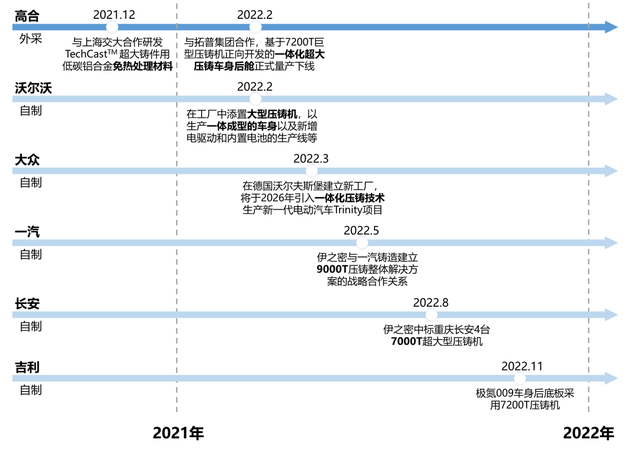

特斯拉是最早將一體式壓鑄技術用于車身件的主機廠,并已帶動多家車企跟進。 當前,車底結構從原來的數百個零部件焊接拼合進化到由前后結構件加上中間部分的三段式結構已經逐漸成為新能源車企的主流。

而特斯拉的目標,則是把這三段式結構進一步整合為一體化結構。

在電動車的技術創新上,特斯拉一直是全球市場的引領者。不過,這一次被曝光的的技術,還帶有相當程度的不確定性。

據路透社報道,目前特斯拉尚未決定是否要在下一代車型上使用這項新技術。從報道內容來看,主要原因在于雖然整體技術實現突破,但真正要投入量產應用還有多個問題未能解決。

不過,據稱特斯拉本月就將決定是否要在下一代車型,即馬斯克說了多年的25000美元基礎款車型Model 2上使用這項技術。

據海外博主推測,如果在Model 2上使用這項技術,應該會在2025年或2026年在德州超級工廠實現量產,墨西哥超級工廠建成后將在墨西哥生產。

這也將是Model 2能以25000美元的價格銷售并實現相當利潤率的保障,其帶來的效率提升也將使得馬斯克宏圖計劃第三篇章8500萬量電動車隊成為可能。

在今年三月的投資者日活動上,馬斯克曾介紹了特斯拉對未來生產工藝的暢想,即Unbox。

這一工藝將車輛零部件分成6大模塊,每個模塊單獨生產,再將其組裝成整車。通過沖壓工序組裝整個車身,車輛會像空心的箱子一樣,但特斯拉不會把車輛做成箱子,而是將箱子展開進行組裝,因此稱為Unbox流程。

特斯拉表示,通過Unbox流程生產車輛,制造人員將減少40%,制造所需的空間和時間將減少30%。 而路透社的報道認為,這項新技術被視為是Unbox的關鍵。

據消息人士稱,特斯拉的這項技術將使其能在18-24個月內從頭開始完成一款汽車的開發。而大部分競爭對手可能需要三到四年的時間。 此外,該技術的突破也將大大降低生產成本,不過是否如國內其些自媒體解讀的那般可將造車成本再降一半,工廠空間減少40%則目前并沒有可信的數據支撐。??????????

但這仍然稱得上是汽車工業史上一項顛覆性創新。

01.

用3D打印和砂模解決模具成本和效率問題

不過要將整個車身底部用一體壓鑄技術來實現,目前來看,還需要解決兩大問題。

一是如何低成本地設計并測試這個巨大且復雜部件的模具,并最終將其投入大規模生產,其中也包括是否已經有相應的壓鑄機。

二是在將整個底部結構整合為一個部件,并采用壓鑄技術進行生產后,需要解決空心副車架的鑄造難題。

首先,汽車制造商一直回避鑄造大型的結構件,因為用壓鑄方式來生產1.5平方米及以上的零件,雖然能提高效率,但成本高昂,且風險較高。

智駕網咨詢了一位從事鑄造行業多年的工程師,他表示,因為一體壓鑄需要大型的模具,一旦開模之后,后期的設計調整就有很大的風險,也就是說,除非模具能夠一次滿足設計需求,不然調整變更甚至報廢都是一筆很大的費用。

據路透社報道稱,大型金屬模具的成本可能在150-400萬美元。而考慮到從噪音和振動、裝配和表面處理、人體工程學和耐撞性方面對鑄件的優化,可能需要六次甚至更多的調整才能實現完美的模具。

根據報道,特斯拉采用的是通過3D打印以工業型砂來鑄模的方式,

這位工程師解釋稱,3D打印主要的優勢就在于不需要開模具,通過數模直接打印出砂芯的輪廓,然后反向澆鑄,來確認設計方案是否滿足量產需求。而這個過程一般只在開發階段,一旦數模確認,后期還是需要開金屬模具進行一體壓鑄,這樣效率更高,成本更低。

根據路透社的報道,即便需要經過多次調整,砂型鑄造的設計驗證過程也是成本最低的,僅為金屬模具的3%。同時,使用砂型鑄造的設計驗證周期僅需兩到三個月,而金屬模具原型則需要六個月到一年。

此外,一體壓鑄車底結構件的工藝要求也很高。這位工程師表示,主要是鑄件尺寸越大,變形量和應力集中的問題會更明顯,這是生產端的問題。而在售后問題上,是大家已經有所認知的成本問題,撞擊后設計維修更換的成本較高。

02.

除了專屬合金,壓鑄機也需要新的

我們再來看第二個問題,即如何解決鑄造空心副車架的問題。

副車架可被視為是前后車橋的骨架,是前后車橋的組成部分,用于支承前后車橋、懸掛的支架,使車橋、懸掛通過它再與“正車架”相連,習慣上稱為“副架”。副架的作用是阻隔振動和噪聲,減少其直接進入車廂。

通常副車架都被設計為空心,以減輕重量并提高耐撞性。目前,副車架是通過將多個部件沖壓和焊接在一起制成的,可在中間留出空隙。

而采用一體式壓鑄后,特斯拉計劃將實心的砂芯放置在整個模具內,等鑄造完成后再去掉砂芯以實現空心設計。 但這個過程中仍然有需要解決的問題。

首先,由于生產鑄件的鋁合金在砂模和金屬模中的表現不同,可能無法滿足特斯拉對耐撞性和其他屬性的要求。

特斯拉的解決方案是通過配制特殊合金、微調熔融合金冷卻過程以及生產后熱處理的辦法克服這個問題。據海外博主報道,為了配制適用的合金,有來自SpaceX的金屬專家參與了研發,此外可能也包括來自中國特斯拉超級工廠的工程師。

據報道,目前合金問題已經解決,一旦原型模具調整完成,即可用于制造最終的金屬模具。

但要實現壓鑄如此大型的車身部件,特斯拉還需要更大的壓鑄機。目前特斯拉用于Model Y車身件的一體壓鑄機是鎖模力為6000噸級別的壓鑄機。而其擁有的鎖模力最大的機器是專為生產Cybertruck打造的9000噸級別壓鑄機,來自長期為特斯拉供貨的IDRA集團。

IDRA作為意大利老牌高壓壓鑄設備企業,于2008年被力勁集團收購。2022年9月,力勁集團與鴻圖科技共同發布了12000噸壓鑄機,據稱是目前市場上鎖模力最大的壓鑄機。 而要實現整個車身底部一體式壓鑄,據測算,需要鎖模力達16000噸的機器。 這將進一步拉高成本,同時,由于體型巨大,可能需要更大的廠房。

上述鑄造業工程師對智駕網表示,目前前后分體的壓鑄件用現有的壓鑄機就能滿足,但壓鑄面積越大,對鎖模力的要求則越高,如果前后一體壓鑄,涉及的鑄件面積達到6平米甚至更大,鎖模力需要達到16000噸的級別。

而這同時又會催生另一個問題,即高鎖模力的壓鑄機無法容納制造空心副車架所需的3D打印砂芯。

據報道,特斯拉可以通過使用不同類型的壓鑄機來解決這些問題,這種壓鑄機可以將熔融合金緩慢注入,雖然所需時間較長,但能生產出更高質量的鑄件,并且可以容納砂芯。

不過,似乎目前特斯拉還沒有確定是選擇高壓壓鑄來提高生產率,還是選擇緩慢的合金注入方式來提高質量和多功能性。

智駕網咨詢的鑄造業工程師介紹稱,目前中空副車架都是帶砂芯低壓或重力澆鑄的。高壓壓鑄滿足不了中空的要求,主要涉及砂芯的強度和潰散性,這是一對矛盾的需求。但國外也在嘗試新的工藝,例如鹽芯,即用鹽類粘結的砂芯,由于鹽類溶解于水,在高壓壓鑄后可以通過水泡來去除內部的砂芯。報道中指的壓鑄機將熔融金屬注入應該是目前主流的低壓金屬模工藝。高壓的優勢明顯,但技術仍需突破。

03.

降低成本、提高效率推動一體式壓鑄普及

雖然還有很多問題需要解決,但技術的突破依然值得期待。

有海外博主表示,汽車工業在此前的五十年間都沒有發生大的變革,近十年則發生了翻天覆地的變化。從動力系統的顛覆,到車輛智能化快速發展甚至改變了車輛自身的定義。如今,特斯拉在一體式壓鑄技術上的進一步發展,或許也將徹底改變車輛的制造方式。

Model 2作為特斯拉的基礎款車型,車身底部簡單,被視為更適合用來做底部一體式壓鑄的嘗試。此外,據稱,這項技術也被計劃用于生產未來的Robotaxi。

自從特斯拉率先將一體壓鑄技術用于車身結構件后,已有多家車企跟隨采用了這種技術。據不完全統計,包括蔚來、高合、小鵬、沃爾沃等車企均在研發一體式壓鑄技術。

圖片來源:民生證券研究院。 日前,豐田也對外公開了其一體化壓鑄技術,僅需三分鐘,便可完成三分之一車身的一體成型。

據稱,豐田預定于2026年投放市場的純電動汽車將采用該技術,將車身分為前部、中間、后部3個部分,后部和前部將采用一體化壓鑄技術來成型。預計車身前部的生產過程將從91個零部件、51道工序減少到1個零部件、1道工序。

而通過引入一體化壓鑄等新技術進行生產變革,豐田也期望能將組裝工序和投資等減少一半,并實現至2030年銷售350萬輛純電動汽車的目標。

而特斯拉Model Y在采用一體式壓鑄技術后,其后車身制造時間可從1~2小時縮短至60~120秒,也就是1-2分鐘,Model Y成本則可降低約40%,整車重量降低10%。

而國內的極氪則表示使用了7200噸位的壓鑄機,是國內量產最大噸位。極氪009也因此成為首搭全球量產最大一體式壓鑄后端鋁車身的車型。 不過,在特斯拉使用其最新的9000噸位壓鑄機生產Cybertruck鑄件后,此項排名又將發生轉變。而特斯拉的此次技術突破如果成真,可以說,整個造車工藝又將迎來一次大的變革。 不過,極氪的一體壓鑄技術也是可以記上一筆的。?? 極氪009的后端鋁車身長1米,寬1.6米,體積大于特斯拉Model Y后端車身。 使用該技術使得極氪009消除了近800個焊接點,零部件數量減少了80多個,重量減輕了16%。在整車重量減輕的同時,極氪還消除了各種零件焊接時潛在的失效率,使車身更安全。據極氪公布數據稱,一體式壓鑄車身幫助其尾部變形量減少16%,彎曲剛度提升11%,扭轉剛度提升9.5%可達36450N·m/deg。 也就是說,除了成本、效率以及輕量化的優勢外,一體式壓鑄車身對于車身剛度的提升也很明顯。

而另一方面,隨著越來越多車企跟進應用這一技術,當然也推動了一體式壓鑄技術的多方面進步,并刺激壓鑄機廠生產出更適應車企需求的產品。

特斯拉在制造工藝上的探索,為更便宜的電動汽車進入市場埋下了伏筆。 一個更讓傳統車企不安的現實是,汽車,或者說智能電動汽車越來越便宜是一個不可逆的趨勢。??? 在更便宜的電動汽車平臺實現更高配的智能技術也是一個不可逆的趨勢。???? 這也是我們在多個場合強調的,傳統的豪華品牌將逐漸消亡,新汽車的分類將以高端、中端等數字化水平來決定其未來的市場定位。

-

模塊

+關注

關注

7文章

2734瀏覽量

47748 -

特斯拉

+關注

關注

66文章

6332瀏覽量

126819 -

焊接

+關注

關注

38文章

3227瀏覽量

60120

原文標題:造車成本再降一半?詳解特斯拉一體壓鑄技術史詩級突破

文章出處:【微信號:芯世相新能源,微信公眾號:芯世相新能源】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

T-Core一體成型貼片電感的優勢

谷景科普一體成型電感用途

Scan三維掃描儀gom掃描儀用在一體壓鑄行業

造車成本再降一半?詳解特斯拉一體壓鑄技術史詩級突破

造車成本再降一半?詳解特斯拉一體壓鑄技術史詩級突破

評論