摘要:為了系統地了解氮化硼在填充聚合物導熱復合材料中的應用研究現狀,介紹了聚合物/氮化硼復合材料的導熱機理,綜述了氮化硼的粒徑、含量、表面改性以及與其他填料雜化復合等因素對聚合物復合材料導熱性能的影響,分析了聚合物/氮化硼導熱復合材料制備新方法。隨著填充氮化硼質量分數的增加,聚合物/氮化硼復合材料的導熱性能提高。與原純聚合物相比,對氮化硼填充聚合物的導熱系數提升的幅度來講,不同的制備方法得到的研究結果數據相差較大。通過構筑三維網絡或取向結構的復合材料使氮化硼有效連接起來,可以明顯提高氮化硼填充聚合物復合材料的導熱性能。

關鍵詞:氮化硼導熱復合材料 功能材料 導熱系數

隨著電子元器件集成度的提高和功率密度增大,其散熱問題越來越引起人們的重視。電子封裝材料的導熱性能是熱管理系統中影響電子元器件壽命的重要因素之一。傳統的導熱材料由于存在各種缺陷未能廣泛使用,而聚合物材料具有質量輕、耐化學腐蝕、電氣絕緣性能優異、價格低廉、加工簡易等優點,受到了人們的青睞。但不足的是,大部分聚合物導熱性能較差,導熱系數一般為 0.1~0.5W /( m · K ),限制了其在高導熱領域中的應用。在聚合物中填充高導熱性的金屬、碳或陶瓷粉體等填料是提高其導熱系數最常用的方法 。常用的填料主要采用氮化鋁、氮化硼(BN )、氧化鋁、碳纖維、納米碳管和石墨等無機材料,或銅、金、銀和鋁等金屬粉體。其中氮化硼是近年來的研究熱點,其導熱性好,導熱系數可達300 W /( m · K ),還具有寬帶間隙、低介電常數和良好的絕緣性能,是理想的聚合物導熱填充材料。本文將介紹氮化硼填充聚合物的導熱機理,綜述氮化硼的粒徑、含量、表面改性以及與其他填料雜化復合等因素對填充聚合物制備復合材料導熱性能的影響,通過構筑氮化硼在聚合物中呈現三維網絡結構或(和)取向結構,更有效地提高氮化硼填充聚合物復合材料的導熱系數。

1 聚合物/氮化硼復合材料的導熱機理

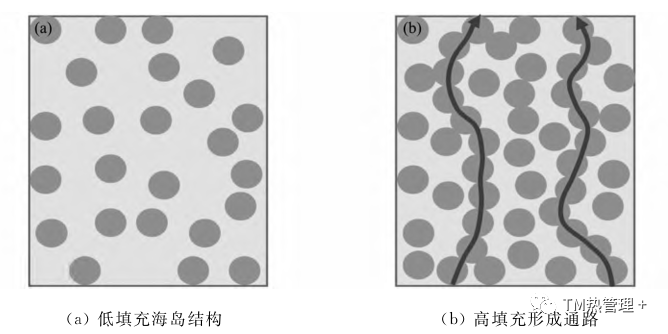

固體導熱主要有聲子導熱和電子導熱兩種表現形式。對于大多數缺乏自由電子的聚合物導熱主要表現為聲子導熱。與本體聚合物相比,聚合物添加一定導熱填料以后的導熱機制更復雜,主要有兩種觀點用于解釋填料填充聚合物復合材料的導熱現象,這兩種觀點分別為導熱路徑理論和逾滲理論。導熱路徑理論認為,導熱是通過導熱填料相互連接形成連續的導熱通道,當基體中填料不足,難以形成連續的通道時填料在基體中分散分布形成“海島”結構,如圖1 ( a ),這時復合材料的導熱性能主要取決于基體自身的導熱能;當基體中填料的質量分數增加到足以形成相互連接的導熱通道,如圖 1 ( b ),這時互相貫通的填料才會有效提高聚合物基體的導熱性能。逾滲理論則認為,當填料達到一定的臨界值時,導熱系數快速提高。逾滲理論適用于解釋導熱系數較高的填料,但并不適合于多數低導熱系數填料填充的聚合物復合材料。

圖 1 聚合物導熱填充復合材料中熱傳導路徑示意圖

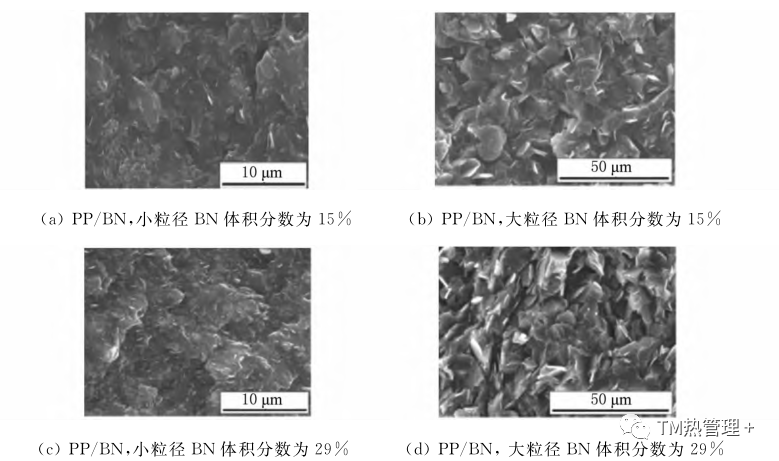

采用不同的導熱理論模型和相應的計算方法可以預測和計算無機填料填充聚合物導熱復合材料的導熱系數,實際上試驗測試的結果與理論模型預測的導熱系數往往會有一定偏差。所以應結合具體的填充聚合物復合材料體系和不同的影響因素來選擇比較合理的導熱模型,以更好用于特定復合材料體系導熱系數的預測。例如, Maxwell- Eucken模型假設球狀粒子均勻分布在樹脂基體中,相互間無作用力。為預測氮化硼填 充 量 與 導 熱 系 數 的 關 系,可 以 借 用 Maxwell -Eucken模型預測公式(1 )進行計算:

式中:λ , λ1, λ2分別是復合材料、樹脂、填料的導熱系數;V2是填料的體積分數。

2 聚合物/氮化硼復合材料導熱性能的影響因素

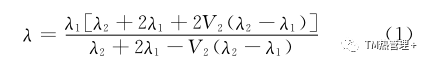

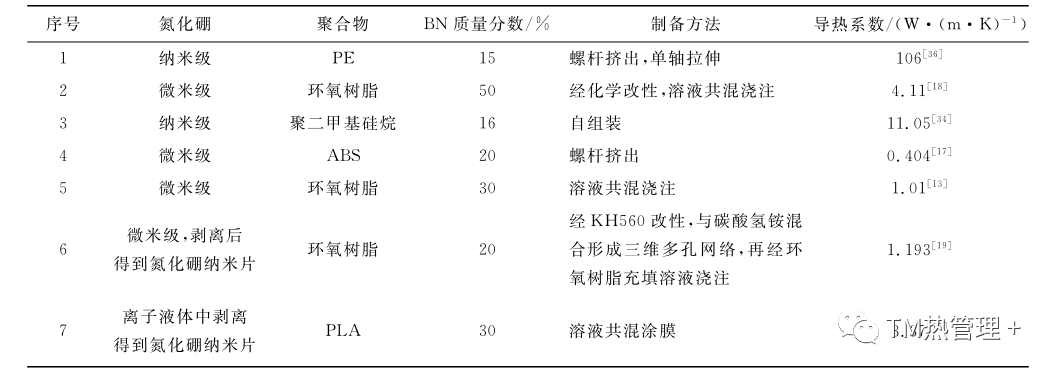

影響氮化硼填充聚合物復合材料導熱性能的因素主要有:聚合物基體、填料以及它們之間的界面。① 基體方面有結晶度、分子鏈的取向、分之間作用力、聚合物加工參數等等;② 填料本體導熱特性、添加量、粒度、分散性、取向等等;③ 界面之間的化學極性及分子間作用力。表 1 列出了幾種常用導熱填料的密度和導熱系數。氮化硼微粉的純度對其導熱性能影響較大,氮化硼微粉常 會 有 游離 的其 他 含 硼化 物 (以B2O3為主)殘留,游離硼的含量越低越好,越低的游離硼含量氮化硼粉體性能越穩定。填料的形狀與長徑比都會影響復合材料的導熱性能。常見氮化硼有纖維狀、片狀、球狀等,使用的氮化硼填料多為球形和片狀,其中球形填料可以帶來更高的填充量,理論上填充率越高復合材料整體的導熱性能越好。片狀填料也有自己的優勢,它具有高比表面積,因此有利于構成聲子導熱通道,提升體系的導熱系數。單獨使用片狀氮化硼時,由于其形狀不規則,垂直晶面方向的導熱系數會遠小于平行晶面方向的導熱系數,導致氮化硼填充到聚合物中時部分片晶取向垂直于理想導熱方向,而且填充率也較低,不能充分利用氮化硼的導熱性能。單獨使用球形氮化硼雖能帶來更高的填充量,但也并非是添加量越大復合材料導熱性能越好。氮化硼片層的剝離方法,球形顆粒的制備方法以及在基體中的取向排列情況,均對復合材料的導熱性能起重要作用,氮化硼微粉的表面處理工藝也是非常重要的因素。

表1 幾種常用填料的導熱系數

2.1 氮化硼粒徑對導熱性能的影響

2.1.1 微米級氮化硼對導熱性能的影響

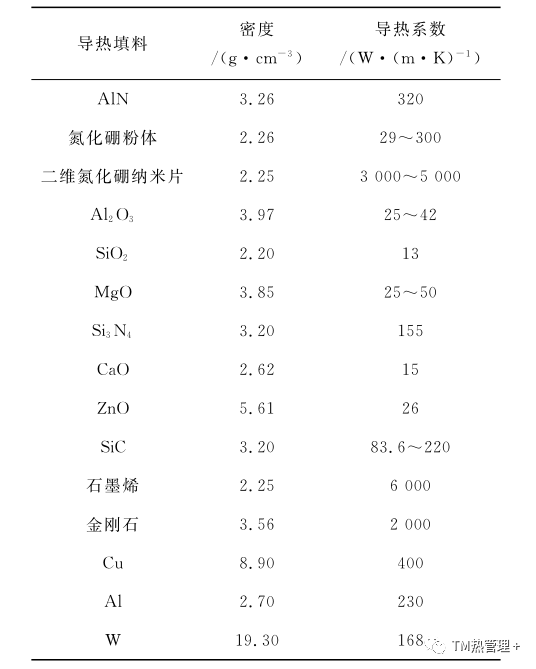

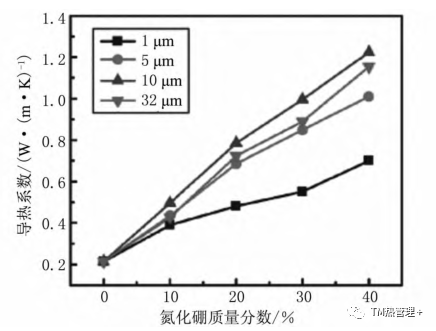

Watthnaphon等采用兩種粒徑的氮化硼,與聚丙烯( PP)樹脂共混后經加熱熔融模壓制備 PP /BN 復合材料。所用兩種不同粒徑的氮化硼為:一種粒徑較小,為1~2 μ m ;另一種粒徑較大,為7~10 μ m 。PP基體選用兩種不同黏度的樹脂,低黏度的 PP 熔體指數為 26~29g /( 10min ),高黏度的 PP 熔體指數為7~8g/(10min )。研究發現,無論是采用高黏度還是低黏度PP ,無論是粒徑小還是粒徑大的氮化硼,隨著填充氮化硼質量分數的增加, PP / BN 復合材料的導熱系數均提高,而 PP / BN 復合材料的導熱系數則與PP的黏度關聯性不強。在相同氮化硼質量分數的情況下,大粒徑的氮化硼比小粒徑的氮化硼更有利于提高 PP / BN 復合材料的導熱系數。圖 2 是 PP /BN 復合材料在液氮中脆斷后截面的掃描電鏡圖,明場處是BN ,暗場處是PP,圖2(a)和圖2(b )中當氮化硼體積分數為15%時,小粒徑氮化硼有團聚發生,在PP / BN 復合材料中分散不均勻;而大粒徑氮化硼能均勻分散在 PP / BN 復合材料中,并能形成氮化硼與氮化硼相互連接的導熱路徑網絡。圖2 ( c)和圖2(d )中,當氮化硼體積分數達到29% ,氮化硼緊密連接在一起使氮化硼導熱網絡增加, PP / BN 復合材料的導熱系數增加更明顯。但是,孫娜等研究發現并不是氮化硼粒徑越大復合材料的導熱性能越高,如圖3 ,在聚碳酸 酯 ( PC )聚 合 物 中 填 充 粒 徑分 別 為 1 μ m 、5 μ m 、 10 μ m 、 32 μ m4種不同氮化硼制備得到PC / BN復合材料,其導熱系數隨著填充氮化硼質量分數的增加而增大。當氮化硼的粒徑分別為1 μm 、 5 μ m 、10 μ m 時,在相同填充質量分數時導熱系數隨填料粒徑的 增 大 而 增 大;但 當 氮 化 硼 粒 徑 達 到32 μm時,PC / BN復合材料的導熱性能并沒有明顯地增加,反而會低于粒徑為 10 μ m 的氮化硼填充的 PC / BN 復合材料。

圖2PP / BN復合材料的掃描電鏡圖

圖3不同粒徑BN填充的PC / BN復合材料的導熱系數

2.1.2 納米級氮化硼對導熱性能的影響

填料氮化硼粒徑大小和聚合物基體樹脂粉末粒徑大小均對復合材料體系的導熱系數有影響。有研究者認為,氮化硼納米片由于比表面積大、長徑比高,可有效提高其與聚合物鏈的相互作用,增加熱接觸面積和復合材料中的導熱通路,還能通過外力作用在聚合物中取向排列和有序連接,因而更有利于提高聚合物的導熱性能。導熱填料經超細化處理可以有效提高其導熱性能,同一種導熱填料粒徑越小越有利于其在高分子材料中的分散,如與大顆粒填料混合則有利于填料之間的相互接觸和作用。但如果分散不好,因填料的小尺寸(納米)效應,在聚合物基體中填料容易發生團聚,則復合材料的導熱性能改善不明顯。

2.1.3 微/納米級氮化硼對導熱性能影響的對比研究

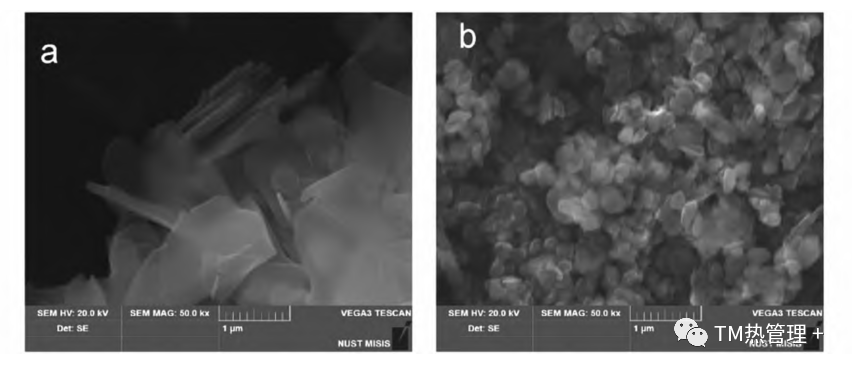

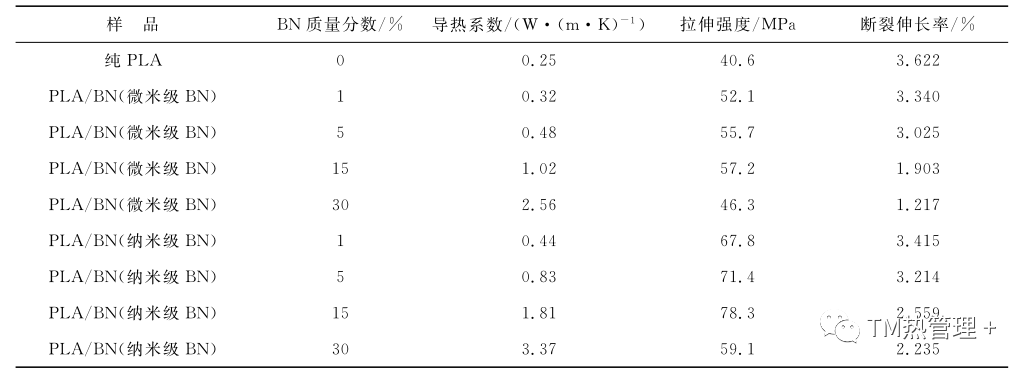

鄭襄丹等對比研究了不同粒徑片狀氮化硼對環氧樹脂流變和導熱性能的影響,微米級氮化硼比納米級氮化硼更有利于提高環氧樹脂的導熱性能,當加入質量分數為 30%的微米級氮化硼時,環氧樹脂的導熱系數可由 0.18W /( m · K )提高到 1.01W /( m · K )。Dmitry 等對比研究了微米級氮化硼和納米級氮化硼填充聚乙烯的導熱系數和力學性能,研究用的氮化硼掃描電鏡圖見圖 4 ,微米級氮化硼粒徑為 2~5 μ m,納米級氮化硼粒徑為120~140nm 。微米級氮化硼填充高密度聚乙烯時,在不添加任何偶聯劑時導熱系數最高達到2W /( m · K ),但是填充后復合材料脆性太大,無法進一步加工應用 。采用納米級氮化硼填充高密度聚乙烯,復合材料的拉伸強度和斷裂伸長率都好于微米級,其導熱系數僅為0.43 W /( m · K ),明顯低于微米級氮化硼填充復合材料。但是,也有不同甚至與此相反的研究結果。如,桑燊等采用離子液體相剝離氮化硼,得到氮化硼納米片作為填料填充到聚乳酸( PLA)中,制得 PLA / BN 復合材料,對比研究發現(見表2),在相同的填充質量分數下,填料為氮化硼納米片的PLA / BN 復合材料的導熱系數明顯高于填料為微米級氮化硼的導熱系數。而且,在一定添加質量分數范圍內,與純PLA 相比,氮化硼填充后能夠提高PLA / BN 復合材料的拉伸強度,而降低斷裂伸長率。

圖 4 氮化硼的掃描電鏡圖像 a. 微米級 b. 納米級

表 2PLA /氮化硼復合材料的性能

b

2.2 氮化硼含量對導熱性能的影響

許多研究者研究了填充氮化硼的含量對聚合物/氮化硼復合材料導熱性能的影響,研究結論是一致的,對于不同的聚合物,隨著填充氮化硼質量分數(或體積分數)的增加,聚合物/氮化硼復合材料均表現出導熱性能提高的規律。劉濤等采用熔融擠出法研究了填充氮化硼對PA66 /氮化硼復合材料導熱性能和力學性能的影響,當氮化硼體積分數達到 24.8% 時, PA66 / BN 復合材料的導熱系數為0.75W /( m · K ),是純PA66的2.2倍。研究還表明,填充 BN 對 PA66/ BN 復合材料力學性能的影響也比較明顯,隨著氮化硼體積分數的增加, PA66 / BN 復合材料的拉伸強度和沖擊強度會降低,而彎曲強度卻呈增加趨勢,結晶速率加快,熱變形溫度提高,表明填充氮化硼會提高 PA66 的剛性而降低韌性。但是,李國華等研究表明,利用雙螺桿的強剪切作用,制備的丙烯腈 - 丁二烯 - 苯乙烯( ABS )樹脂/氮化硼復合材料,與純 ABS相比導熱系數和拉伸強度都有明顯提高,當氮化硼的質量分數為 20%時,復合材料的導熱系數由0.176 W /( m · K )提高到0.404W /( m · K ),且拉伸強度由 35.26MPa 提高到38.4MPa。這說明了聚合物填充氮化硼以后的力學性能尤其是拉伸強度表現出了增加和降低兩種相反的結果,通常較大粒徑的氮化硼填料會降低聚合物的拉伸強度。綜合考慮氮化硼填充聚合物后的導熱和力學性能應用需求,對于不同聚合物填充氮化硼最大的質量分數沒有具體的指導性結論,可以通過計算機理論模擬和試驗,針對某一特定聚合物設定一個最佳值,以滿足實際應用需要。

2.3 氮化硼表面改性對導熱性能的影響

填料的形態差異大,有不規則顆粒、類球形、球形、片狀和纖維狀等,不同形態填料具有不同的幾何結構和微觀形態,球狀填料流動性好,片狀填料擁有較高的徑厚比,纖維狀的填料具有較高的長徑比。不同形態氮化硼具有不同的表面特性,其中填料的表面化學活性對改善聚合物復合材料的相容性和導熱性影響較大,通過化學作用使表面活性劑、偶聯劑或功能性聚合物在氮化硼表面形成活性官能團,再與聚合物復合可以降低界面熱阻,進而有效地提高導熱性能。Kim 等采用不同粒徑的氮化硼填充環氧樹脂制備了環氧樹脂/氮化硼復合材料,研究發現采用微米級氮化硼優于納米級氮化硼,其中粒徑為 12 μ m 左右的氮化硼對提高環氧樹脂的導熱性能最好。特別是,氮化硼經過氫氧化鈉溶液處理,再經丙基三甲氧基硅烷表面改性,能明顯提高環氧樹脂的導熱系數。環氧樹脂本體的導熱系數為 0.1~0.3W /( m · K ),當氮化硼的質量分數為70%時,未經表面改性的氮化硼填充制備的環氧樹脂/氮化硼復合材料的導熱系數為2.92 W /( m · K ),經表面改性的氮化硼填充制備的環氧樹脂/氮化硼復合材料的導熱系數可以達到 4.11W /( m · K )。馮寧寧采用5 μ m 和 0.5 μ m 兩種不同粒徑的氮化硼,在氨水中經超聲和機械攪拌剝離制備了粒徑為 100~300nm 的氮化硼納米片,再用硅烷偶聯劑 KH560改性后,與碳酸氫銨和環氧樹脂混合,經溶液澆注成型脫模得到三維泡沫環氧樹脂/氮化硼復合材料,當氮化硼的質量分數為 20%時該復合材料的導熱系數達到 1.193W /( m · K )。

2.4 氮化硼和其他填料雜化復合對導熱性能的影響

有時采用單一填料無法完全滿足應用需求,需要采取復配填料來獲得實際應用。通過雜化添加不同化合物的填料,既可以混入不同價格的導熱填料以控制應用成本,還比采用單一氮化硼填料能更有效形成導熱網絡通道,而提高聚合物的導熱性能。有多種導熱填料可以與氮化硼一起雜化復合用于填充聚合物,以進一步提高基體的導熱系數。

2.4.1 氮化硼與氧化物的雜化復合

片層 結 構 的 氮 化 硼 的 成 本 高 于 球 形Al2O3,與Al2O3雜化復合可以提高導熱性能的同時,還可降低氮化硼填充聚合物復合材料的成本。周宏霞等采用Al2O3和氮化硼雜化復合填充環氧樹脂,環氧樹脂/ BN /Al2O3雜化復合材料的導熱系數隨導熱填料質量分數的增加而增大,但在同等質量分數時,環氧樹脂/ BN /Al2O3雜化復合材料的導熱系數均高于單一環氧樹脂/氮化硼,或單一環氧樹脂/Al2O3。當填料氮化硼和Al2O3質量分數為50% ( BN/ Al2O3質量比為3 / 1 ),雜化復合材料的導熱系數為0.82 W /( m · K ),遠高于環氧樹脂本體的導熱系數 。江玲等以尼龍-b (PA6)為基體,以球形Al2O3和片層氮化硼為填料,通過熔融共混和模壓制備了PA6 / BN / Al 2 O 3 復合材料,在填料總體積分數為47%時 (其中Al2O3為40% 、氮化硼為7% ), PA6 / BN /Al2O3復合材料在平行及垂直于熱壓方向的導熱系數最高分別達到了2.32 W /( m · K )和2.90W /( m · K )。蘇凡等將氮化硼、Al2O3和PA6采用雙螺桿擠出機共混,再與 PP采用雙螺桿擠出機二次共混熔融擠出制備 PA6 / PP / BN /Al2O3復合材料,導熱系數達到了 1.46 W /( m · K ) 。借助螺桿擠出過程中的剪切力以及 PP相的體積排斥作用,研究發現氮化硼片和球形Al2O3能在 PA6聚合物中均勻分散,納米Al2O3能插入氮化硼片層間的縫隙中,而微米級Al2O3則能嵌入并改變氮化硼片層的取向,二者協同作用使氮化硼形成了三維導熱網絡,減少了各向異性。曾均吉采用納米氮化硼和Al2O3纖維雜化復合,控制納米氮化硼與Al2O3纖維的質量比為1∶1 ,填充到低密度聚乙烯( LDPE )基體中,通過熔融共混法制備 LDPE / BN /Al2O3雜化復合材料薄膜。Al2O3和氮化硼兩種填料雜化復合比單一填料填充的復合材料薄膜熱擴散系數更高,當Al2O3和氮化硼兩種填料填充的質量分數達到 7% 時, LDPE / BN /Al2O3雜化復合材料薄膜的熱擴散系數達到 0.183mm2/s ,比純 LDPE 提高了 19.6% ;LDPE / BN /Al2O3雜化復合材料薄膜的導熱系數達到 0.51 W /( m · K ),與純LDPE相比則提高了51.2% 。LDPE / BN /Al2O3雜化復合材料導熱性能與 Al2O3和氮化硼兩種填料的質量比有關,同時由于氮化硼片層的取向結構,使得復合材料的面內與面外導熱系數有差異。

徐鵬研究發現,片狀結構的氮化硼與 SiO2的協同作用,不僅能提高聚合物基體的導熱系數,還有利于提高其熱變形溫度。吳加雪等通過向環氧樹脂中填充氮化硼和 ZnO 填料,并調控填料的質量分數及填充形式,獲得了既具有良好導熱性又具有絕緣性的環氧樹脂基復合材料。單獨摻雜氮化硼時,當填料的質量分數為 35% 時環氧樹脂/氮化硼復合材料的導熱系數為0.46W /( m · K )。如果采用氮化硼和ZnO雜化復合填充環氧樹脂,當氮化硼的質量分數為30%和ZnO的質量分數為5%時環氧樹脂/ BN / ZnO雜化復合材料的導熱系數為 0.55W /( m · K ),明顯高于氮化硼單一填充的環氧樹脂基復合材料,同時復合材料還具有良好的絕緣性,其體積電阻率大于1015Ω · m 。

2.4.2 氮化硼與碳材料的雜化復合

與氮化硼雜化復合的碳材料常用的有石墨烯,納米碳管和碳纖維。Shao等在 PA6原位聚合過程中通過填充氮化硼納米片和石墨烯的雜化協同作用使復合材料的導熱系數達到0.891W /( m · K )。同樣,董玉華等先采用熔融 NaOH 和 KOH 在高壓下把氮化硼剝離成納米片,再與石墨烯混合,填充到環氧樹脂中,所得復合材料的導熱系數比單一采用氮化硼或單一采用石墨烯都要高,這種雜化復合制備的環氧樹脂/氮化硼/石墨烯雜化復合材料不僅有效地提高了環氧樹脂的導熱系數,還改善了環氧樹脂的形狀記憶特性。碳纖維是有效的增強材料,為了在提高導熱性能的同時,保持甚至提高復合材料的力學性能,將氮化硼和碳纖維雜化復合,填充到PA6中經過熔融混煉后模壓成型制備高導熱雜化復合材料,導熱系數達到2.307W /( m · K )。

2.4.3 氮化硼與碳化物的雜化復合

聚酰亞胺( PI )是一種綜合性能好的工程塑料,耐高低溫、尺寸穩定、力學和電絕緣性及抗熱氧老化穩定性良好,廣泛應用于航空航天、微電子等絕緣和散熱的領域。但純 PI 的導熱系數為 0.2~0.4 W /( m · K ),導熱性能較差,無法及時散熱。徐廣銳利用固相共混將氮化硼和 SiC 晶須雜化復合作為導熱填料,與 PI 模塑粉混合后通過熱模壓工藝制備導熱絕緣 PI 復合材料,當兩種填料BN / SiC質量比為3/ 1 ,總的質量分數達到30% 時, PI / BN 復合材料導熱系數為 1.21W /( m · K ),是純 PI 的 4.84 倍。

用 KH550水解處理SiC晶須進行氨基化改性,用KH560 水解處理氮化硼進行環氧基化改性,將改性后氮化硼和SiC晶須作為導熱填料,填充到硅橡膠基體中,經原位反應制備硅橡膠導熱絕緣復合材料。SiC晶須和氮化硼經原位反應而產生化學鍵連接,SiC晶須彌補了氮化硼單一填料之間的斷點,構建了有效導熱網絡。通過提高原位反應時間和溫度,復合材料導熱系數呈增加趨勢,在反應溫度為 140℃ 、反應時間為 15min時,復合材料的導熱系數達到2.23W /( m · K ) 。

2.4.4 氮化硼與其他填料的雜化復合

與氮化硼雜化復合的填料還有很多。高利達研究發現,在氮化硼質量分數為30%時,環氧樹脂/氮化硼復合材料的導熱系數為0.444 W /( m · K ),是純環氧樹脂的2.3倍。經 KH560改性氮化硼后制備的環氧樹脂/氮化硼復合材料,在填料質量分數為30時,導熱系數為 0.456 W /( m · K ),比未改性略有提高。采用不同粒徑不同晶型的六方氮化硼和立方氮化硼,六方氮化硼/立方氮化硼質量比為 1∶1 時雜化復合制備環氧樹脂基復合材料,在填料質量分數為30%時,復合材料的導熱系數為1.32 W /( m · K )。在六方氮化硼質量分數較高的情況下,加入少量的立方氮化硼會使復合材料的導熱系數明顯增加,其原因可能是立方氮化硼微粉分布在六方氮化硼的縫隙中,從而構成了順暢的導熱通路。

3 提高聚合物/氮化硼復合材料導熱系數的新方法

3.1 構筑氮化硼呈現三維結構的復合材料

在聚合物中構筑三維網絡結構使氮化硼有效連接起來,可以提高氮化硼填充聚合物復合材料的導熱性能,并實現氮化硼在聚合物基體中的良好分散。Bai等提出構筑三維結構網絡制備新方法對提高復合材料的導熱性能非常有效,這幾種方法分別是:熱壓、真空輔助過濾、模板自組裝 、3D 打印。熱壓法制備的聚苯乙烯/聚丙烯/氮化硼三元復合材料導熱系數在氮化硼質量分數為50%時達到5.57 W /( m · K )。采用真空輔助過濾制備的木質素聚合物/天然橡膠/氮化硼三元復合材料導熱系數在氮化硼質量分數為 25% 時達到 1.17W /( m · K )。采用真空輔助過濾制備的聚乙烯醇/氮化硼復合材料導熱系數在氮化硼質量分數為6% 時達到 6.9W /( m · K )。圖 5 所示采用模板自組裝制備的木質素聚合物/氮化硼復合材料導熱系數在氮化硼納米片質量分數為 9.29% 時達到 2.85W /( m · K );采用模板自組裝制備的環氧樹脂/氮化硼復合材料導熱系 數 在 氮 化 硼 納 米 片 質 量 分 數 為 34% 時 達 到4.42W /( m · K );采用模板自組裝制備的環氧樹脂/聚二氟乙烯/氮化硼復合材料導熱系數在氮化硼納米片質量分數為21%時達到1.47 W /( m · K )。采用3D 打印獲得了導熱系數更高的聚合物/氮化硼復合材料,在氮化硼納米片質量分數為60%時其導熱系數可達9W /( m · K )。

圖 5 模板自組裝制備聚合物/氮化硼復合材料示意圖

江芳采用“交聯-冷凍-干燥-浸漬”法制備了氮化硼互穿三維網絡結構的聚酰胺 - 酰亞胺/氮化硼(PAI / BN )復合材料。通過改變含羥基官能團氮化硼和浸漬溶液聚乙烯醇( PVA )間的氫鍵作用,進而改變3D-氮化硼網絡的形貌和結構,最終使PAI /BN 復合材料在氮化硼質量分數為4%時導熱系數能達到1.17W /( m · K ),實現了在低填充量下的高導熱系數和導熱提升效率,還保持了良好電絕緣性能與機械性能。

3.2 構筑氮化硼呈現取向結構的復合材料

氮化硼的二維片層結構使其具有各向異性,面內和面間的導熱系數差異很大,采用特定的方法促使氮化硼在某一方向取向可以提供更有效的傳熱通道,進而提高材料的導熱系數。一些排布技術,如自組裝、模板成型、注射模塑、刮刀成形、靜電紡絲、真空輔助組裝、外場(電場或磁場)誘導取向等都可以獲得氮化硼有取向結構的聚合物復合材料。含有氮化硼取向結構的填充聚合物在取向方向上導熱性能明顯得到提高。

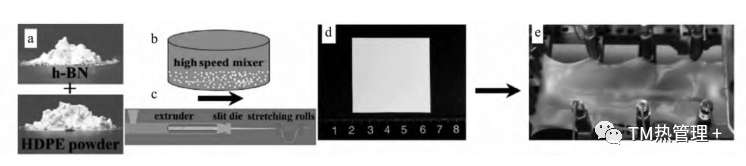

把不同質量分數的氮化硼與聚乙烯(PE )采用高速混料機混合(見圖 6 ),經雙螺桿擠出機擠出,再經單軸拉伸 制 備 PE / BN 復 合 材 料 薄 膜,導 熱 系 數 可 以 達 到106W /( m · K )。另外,受到磁性材料在磁場中可以定向排列的啟發,采用磁性納米顆粒吸附到氮化硼表面,通過外加磁場改變磁場強度、形狀和時間使得氮化硼在特定方向上取向,填料呈現出取向排列不同的性質,可以影響導熱通路的設計,得到取向結構多種變化的導熱復合材料,來滿足復雜構件對不同熱管理材料精細控制散熱的需求。利用靜電紡絲制備聚合物/氮化硼復合纖維,不僅能使氮化硼均勻分散在聚合物基體中,還使氮化硼沿著纖維軸向定向聚集排布,有利于異向設計,進一步強化氮化硼的搭橋作用,提高復合纖維的導熱性能。作者課題組曾按照設定的氮化硼與聚丙烯腈(PAN )質量比例,分別把一定質量分數的氮化硼分散溶解在二甲基甲酰胺中,經磁力攪拌、超聲、加熱得到了紡絲溶液;將制備的紡絲溶液分別進行靜電紡絲,得到一系列 PAN / BN 有機無機雜化復合纖維。當實際氮化硼質量分數為54.5%時,紡制的PAN / BN復合纖維的導熱系數最高可以達到 3.977 W /( m · K ),比純 PAN 的導熱系數0.048W /( m · K )提高了81.8倍左右。

圖6PE / BN 單軸拉伸薄膜制備流程圖

日本迪睿合株式會社已經商業化生產兼具高導熱性和柔軟性的硅膠型導熱片“ ZX11N ”,該產品采用一種獨特取向技術,根據取向將具有不同導熱系數的氮化硼填料對齊排列,實現了導熱片的高導熱性,導熱系數為11W /( m · K ),具有硅樹脂基材和氮化硼填料的絕緣性能.

3.3 不同方法制備的氮化硼復合材料導熱性能對比

不同研究者以氮化硼為填料,采用不同方法制備的聚合物/氮化硼復合材料的導熱性能差異很大(見表3 )。這其中的原因多種多樣,差異這么大的原因分析如下:① 氮化硼的導熱系數與理論值差異很大,尤其是將氮化硼微粉進一步制備成氮化硼納米材料(片)后其導熱性能差異很大;② 采用不同原料不同制備方法得到復合材料不同的導熱性能,還沒有形成大家普遍所一致認同的方法,仍需要進一步從理論和試驗上深入研究。

表 3 聚合物/氮化硼復合材料的導熱性能對比

4結語

采用氮化硼作為填料填充聚合物用于提高導熱性能,由于氮化硼的形態、純度、粒徑和結晶度,以及聚合物的種類不同和聚合物/氮化硼復合材料制備方法差異,經氮化硼填充后聚合物導熱性能提高的效果不同。不同的研究者采用不同的聚合物基體,所用氮化硼填料特性差異很大,應用的加工方法也不盡相同,所以得出的結果差異較大,即氮化硼填充聚合物的導熱系數與原純聚合物相比,提升的幅度和填充后聚合物/氮化硼復合材料導熱系數相差較大,這對指導實際應用帶來不小的困惑。加入氮化硼能改善聚合物的導熱性能,至于改善效果如何,還應根據實際應用加大相關的應用基礎理論和關鍵技術研究。

來源:中原工學院學報

作者:靳月紅 1 ,孫長紅 2 ,朱天麗 3 ,劉書鋒 1, 3

1. 鄭州博特硬質材料有限公司

2. 鄭州職業技術學院 材料工程系

3. 信陽市德福鵬新材料有限公司

-

材料

+關注

關注

3文章

1255瀏覽量

27409

發布評論請先 登錄

相關推薦

可破損復合材料結構的建模與表征

探討金剛石增強復合材料:金剛石/銅、金剛石/鎂和金剛石/鋁復合材料

復合材料的機械性能測試詳解

高導熱高絕緣低介電材料 | 氮化硼散熱膜

碳/碳復合材料的優點有哪些

Die-cutting converting 精密模切加工|氮化硼散熱膜(白石墨烯)

高絕緣散熱材料 | 石墨片氮化硼散熱膜復合材料

射頻功率放大器在紡織復合材料研究中的應用

北京大學問世世界最薄光學晶體:氮化硼晶體

電子封裝用金屬基復合材料加工制造的研究進展

5G通信散熱的VC及絕緣導熱透波氮化硼材料

氮化硼在聚合物導熱復合材料中應用研究綜述

氮化硼在聚合物導熱復合材料中應用研究綜述

評論