隨著4680產業落地。供應鏈內收益材料包括高鎳正極、硅基負極、新型鋰鹽、復合集流體、設備及電池殼體,其中 PET 復合銅箔及硅基負極或將成為為最主要增量。

◆ 復合銅箔

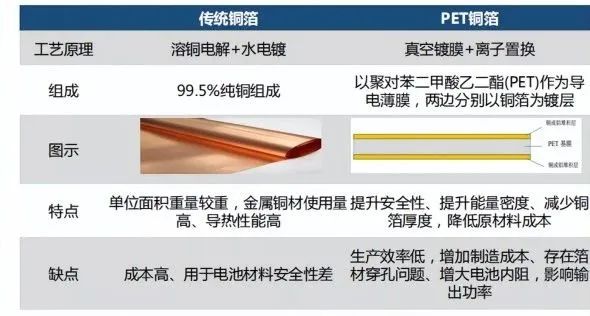

鋰電銅箔根據組成材料的不同可分為傳統銅箔與復合銅箔。

傳統銅箔:由99.5%的純銅組成,根據厚度可分為極薄銅箔(≤6μm)、超薄銅箔(6-12μm)、薄銅箔(12-18μm)、常規銅箔(18-70μm)、厚銅箔(≥70μm)等,其特點為單位面積重量較重、金屬銅材使用量高、導熱性能高。

◆ 鋰電銅箔技術趨勢

PET 復合銅膜在鋰電行業的大批量應用是必然的

例如,目前同樣級別的6-8微米的PET銅箔大部分會替代目前6-8微米的傳統銅箔,但是無法代替更薄的傳統銅箔。取代邏輯主要是由 PET 復合銅膜的四個先進性所決定的:高安全、高比容、長壽命、高兼容。6-8μm傳統銅箔極板在遭遇外力碰撞時容易造成燃燒、爆炸等安全隱患,研制更加安全的新式動力電池材料已成為未來發展的趨勢。

◆ 性能特點

①高安全:消費端對鋰電池的最大顧慮也是也是其不夠安全,電池自燃是由于發熱失控導致的內短路。PET復合銅膜對這一問題的解決方法就是高分子不容易斷裂,即便斷裂,1微米的鍍銅的強度無法達到刺穿隔膜的標準,可以實現永不刺穿,把內短路的風險完全規避掉。

②高比容。PET復合銅箔重量更輕,目前集流體占電池重量的比重是15%,PET 技術可以提升5%-10%的電芯能量密度,實現高比容。

③長壽命。這主要是因為 PET 表面更為均勻。并且金融結晶體更容易熱脹冷縮,高分子材料的膨脹率更低,更容易空置,保持表面完整性,提升程度在5%。

④高兼容。即很多性能可以更高的去進行匹配,比如鋁箔和銅箔都可以應用 PET 技術

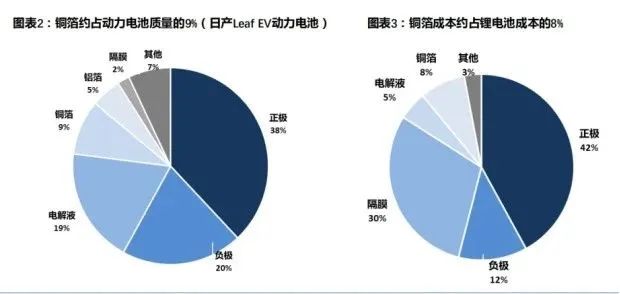

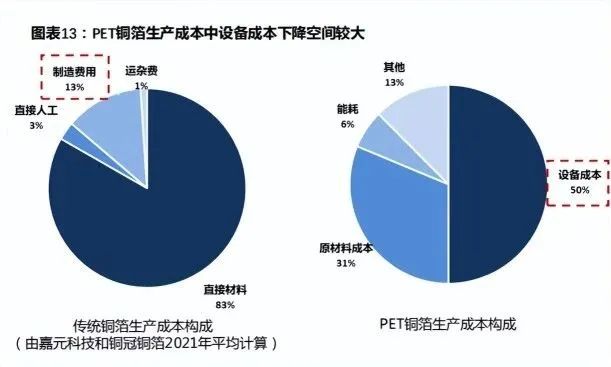

⑤成本更低:傳統銅箔約占鋰電池質量的9%、成本的8%。銅箔變薄可使相同電芯體積容納更多活性材料,6μm和4.5μm銅箔相比8μm銅箔能量密度分別提升5%和9%;此外銅箔越薄,電池成本越低、受銅價影響越小;傳統銅箔的銅原材料成本占比約80%,原材料環節難以降本;而PET銅箔原材料成本占比約31%。受產業化初期影響設備成本占比高達50%,PET銅箔生產通過規模效應降低成本的空間更大,主要降本路徑為通過提高生產效率與良率攤薄單位固定成本。

◆成本結構

銅箔占電池成本比重

迫于成本壓力開發新材料。動力鋰電池整體朝著高能量密度的方向發展,但高鎳三元材料較傳統的 6 系三元材料和 5 系三元材料的成本有所上升,由此帶來了原材料的成本壓力,性能與成本的兼顧成為了亟需解決的問題。

鋰電銅箔是鋰電池最重要的原材料之一,充當負極活性物質載體的同時又充當負極電子流的收集和傳輸體。目前主流的銅箔產品約占動力電池總質量的 14%,更薄的銅箔可以為電池帶來更高的能量密度,但同時也會帶來更高的成本。部分企業為解決這一難題, 在銅箔產品中引入高分子材料,通過材料創新降低銅箔的重量與成本,從而進一步改善電池的性能與成本的兼顧問題。

使用PET銅箔可大幅降低銅箔原材料成本。傳統銅箔由純銅制備,銅成本占銅箔總成本約80%,而PET銅箔是在PET基膜表面進行鍍銅,成本由PET價格和銅價共同決定,益于PET材料的低成本,PET銅箔能為電池帶來更更低的材料成本。截至2023年4月10日,銅價約為6.9萬元/噸,PET材料價格約為2.6萬元/噸,經我們測算,6.5μm的PET銅箔較目前主流的6μm銅箔可降低62.42%的原材料成本,較目前最為先進的4.5μm銅箔可降低51.68%的原材料成本。

◆銅箔產業鏈

上游原材料及設備廠商:設備廠商包括磁控濺射設備廠商和電鍍設備廠商;

銅箔制造:根據鋰電銅箔工藝可分為電解銅箔以及PET銅箔,其中電解銅箔為市場主流工藝,PET銅箔為新工藝;

下游鋰電池廠商:主要包括動力電池廠商、3C消費電池廠商以及儲能電池廠商等。

◆設備廠商

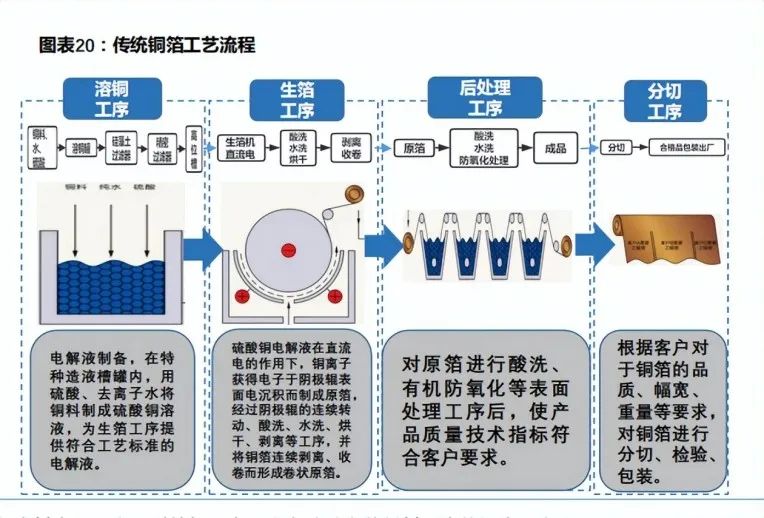

傳統銅箔多采用電解法制備,PET銅箔工藝核心為真空鍍膜與離子置換

傳統銅箔目前多采用連續電解法制備。鋰電池發展初期多采用壓延銅箔,但壓延銅箔生產工藝復雜、成本高,且全球產能極度集中于少數幾家公司;電解銅箔由于生產設備和工藝簡單、容易操作,且產品性能良好,逐漸成為目前最普遍的銅箔生產方式。電解銅箔是在直流電流作用下,銅離子在連續轉動的陰極輥表面還原沉積形成很薄的連續的銅層繼而連續剝離形成的,其主要生產流程包括溶銅、生箔沉積、后處理及分切。

PET銅箔制造工藝核心為真空磁控濺射、銅堆積層和清洗抗氧化保護。PET銅箔生產工藝以高真空設備磁控濺射在基膜上金屬化,再以離子置換機進行金屬置換使金屬層增厚,具體工藝流程包括真空濺射鍍銅(非金屬材料金屬化)、液體電鍍(銅層增厚沉積)、成品材料配切。

復合銅箔產業化的核心壁壘為工藝與設備——真空磁控濺射

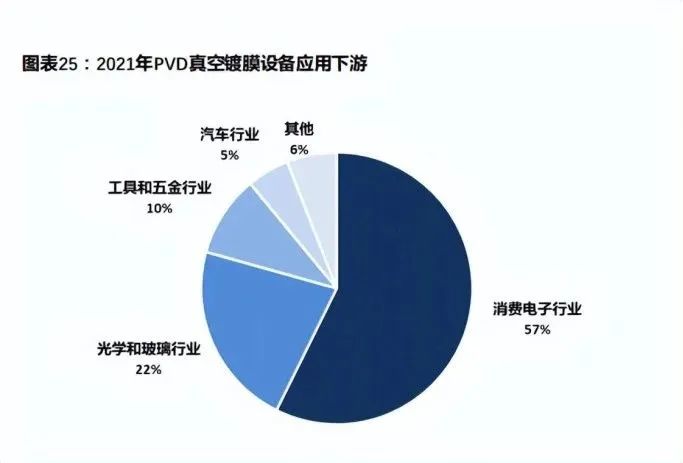

真空磁控濺射是制備薄膜的主要技術之一,下游應用廣泛。

磁控濺射鍍膜是通過電場和磁場的作用,工作氣體產生輝光放電,離子轟擊靶材濺射出材料粒子形成薄膜,目的是在塑料薄膜表面制作一層金屬層、使非金屬材料金屬化,具有鍍膜穩定性好、重復性高、均勻度好、適合大面積鍍膜、膜層致密、結合力好、工藝靈活度高等優點,主要應用下游包括消費電子、汽車、光學和玻璃等行業。

◆ 市場容量

預計2025年PET銅箔磁控與鍍銅設備市場空間總計約80億元

預計2025年PET銅箔真空磁控濺射設備市場空間約33.4億元,鍍銅設備市場空間約46.5億元。相較于傳統鋰電銅箔,PET復合銅箔帶來真空磁控濺射設備和鍍銅設備需求,基于以下假設測算:

1)假設2025年中國/全球新能源汽車滲透率33%/21%,據SPIR預測,2022-2025年儲能電池需求分別為56GWh、79GWh、108GWh、168GWh;

2)假設PET銅箔滲透率2025年提升至21.7%;

3)假設2021年單GWh磁控濺射設備價值量為3000萬,單GWh鍍銅設備價值量為3750萬。隨著設備技術迭代及規模效應,2022至2025年單GWh磁控濺射設備價值量分別為2900萬、2800萬、2700萬以及2500萬,單GWh鍍銅設備價值量分別為3600萬、3500萬、3400萬及3300萬。

-

新能源汽車

+關注

關注

141文章

10623瀏覽量

100126 -

銅箔

+關注

關注

5文章

220瀏覽量

16381 -

圓柱電池

+關注

關注

0文章

182瀏覽量

9906

原文標題:PET銅箔增量!受益于4680圓柱電池產業落地

文章出處:【微信號:深圳市賽姆烯金科技有限公司,微信公眾號:深圳市賽姆烯金科技有限公司】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

圓柱電池測試設備:確保電池性能與質量的關鍵

圓柱電池自動分選機:提升電池生產效率與品質的關鍵設備

億緯鋰能圓柱電池產能再獲提升

大圓柱電池產業加速分化,特斯拉押注全干法4680動力

比斯特自動化 氣動科技賦能圓柱電池生產:高效點焊機引領產業升級

特斯拉里程碑達成:第1億顆4680電池震撼問世

RFID技術賦能4680大圓柱電池生產溯源

特斯拉4680電池產量環比增長50%,成本持續優化

Cybertruck的4680電池系統設計迭代

PET銅箔增量!受益于4680圓柱電池產業落地

PET銅箔增量!受益于4680圓柱電池產業落地

評論