修復過程工藝設計中的盲點,有助于滿足用戶對熱交換器控制系統的需求。

一個可行的工藝設計是成功進行控制系統設計的基礎。這可能與舊系統集成商關于新工廠建設的格言 “自動化總是最后參與”相沖突。只有在其它一切就緒后,系統集成商才能介入安裝和測試控制系統,因此他們通常是施工團隊的最后一批成員。

然而,當系統集成商接手的過程設計與控制系統的實際運營之間存在沖突時,會發生什么事?當過程工藝設計存在盲點時,如何滿足控制系統用戶的需求?

不幸的是,沒有一刀切的解決方案。有時,這意味著退回最初狀態,重新設計工藝過程中受影響的部分。其它情況,則可能需要系統集成商彌合差距,并在現場修改控制系統,以解決原始設計中存在的缺陷。

在本文的案例中,一家系統集成商的任務是為一家大型制藥公司的試點工廠修復控制系統缺陷,幫助用戶應對挑戰,通過迭代開發實現最終結果。

01

原始工藝過程設計:溫度控制回路

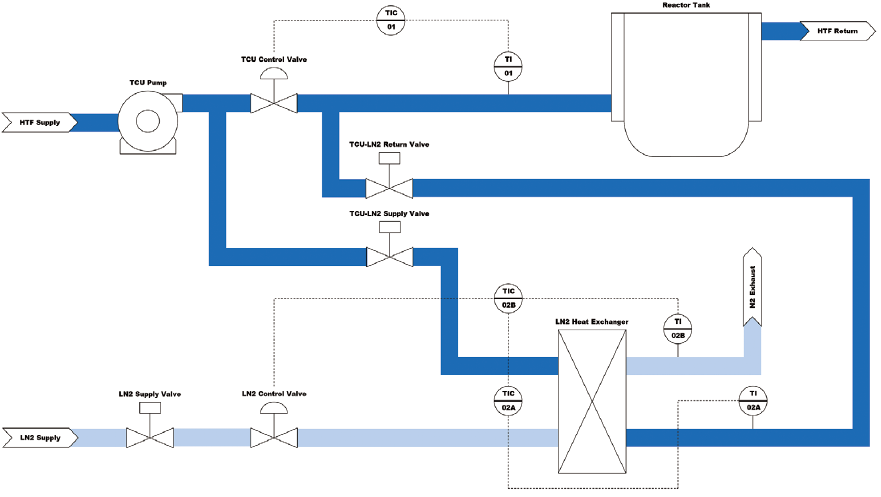

試點工廠的核心是一套反應器儲罐,每個儲罐都使用溫度控制單元(TCU)來調節反應器溫度。溫度控制單元使用傳熱流體,該流體可使用液氮冷卻至極低溫度。當液氮冷卻控制方案啟動時,傳熱流體被重新引導至液氮換熱器,在返回反應器儲罐前,被冷卻至-78℃(見圖1)。

▲圖1:液氮冷卻控制方案的簡化過程圖。

項目設計工程師提供的初始控制方案,包括兩個溫度控制回路:溫度控制單元(TIC-01)的反饋回路和液氮熱交換器(TIC-02A/B)的級聯回路。TCU控制回路溫度設定值的范圍較寬,如果設置在-40℃以下,液氮冷卻方案將啟動。如果TCU溫度太低,關斷閥將打開以將傳熱流體轉移到液氮換熱器,而TCU控制回路(TIC-01)將調節控制閥以使傳熱流體從換熱器轉移。

一旦通過液氮熱交換器建立流量,液氮供應閥將打開,液氮熱交換器回路(TIC-02A/B)將調節控制閥以允許液氮進入熱交換器。級聯回路使用熱交換器氮氣出口溫度(TI-02B),作為內回路(TIC-02 B)的過程參數,使用熱交換器傳熱流體出口溫度(TI-02A)作為外回路(TIC-02A)的過程參數。最初,設計工程師為離開換熱器的傳熱流體設置了-78℃的固定溫度設定值。

02

修復控制設計中的缺陷

該控制方案首次運行后,很快就發現了原始設計中的一個關鍵缺陷。在高于設定值-78℃下使用液氮冷卻運行的溫度控制單元,會導致換熱器的流量低。由于TCU控制回路操縱的控制閥是旁通閥,流向交換器的傳熱流體流量隨著溫度控制單元溫度的降低而減少,導致流經交換器的傳熱液體越來越少。

最終,流量變得如此之低,以至于液氮凍結了留在交換器中的少量傳熱流體。該設計似乎只考慮處理TCU溫度設定值在換熱器設定值-78℃或附近時的工況,但沒有考慮溫度控制單元和換熱器設定值之間的大溫差。

顯然,該問題的解決方案涉及到在熱交換器處修改固定的-78℃設定值,以允許溫度控制單元處的溫度更高。

使用趨勢圖來比較溫度控制單元(TI-01)處的傳熱流體溫度與熱交換器(TI-02A)處的溫度,為每個TCU實施固定的設定值偏移,以避免熱交換器處的低流量工況,同時仍能提供足夠的液氮以將TCU溫度(TI-01)降至其設定值。

例如,固定設定值偏移為5℃時,將溫度控制單元設定值設置為-50℃,則熱交換器的設定值為-55℃。由于儲罐尺寸以及到熱交換器的管道長度的差異,每個溫度控制單元都設置了不同的設定值偏移,但在優化偏移后,即使液氮冷卻溫度設定值更高,溫度控制單元也可以正常運行。

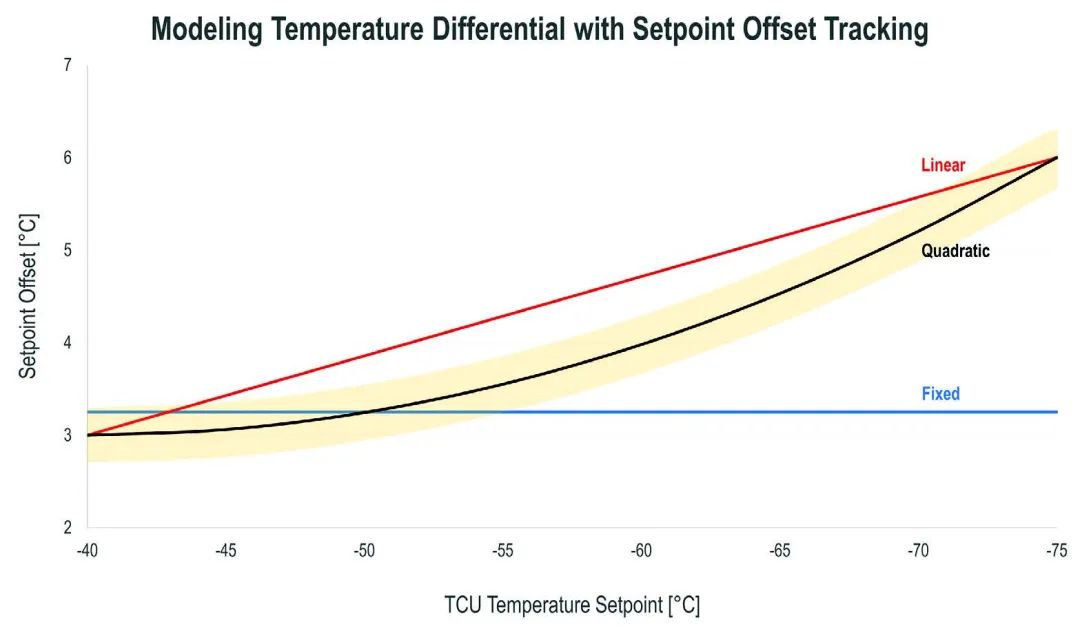

▲圖2:此圖展示了用于建模TCU和熱交換器溫度之間關系的不同設定值偏移跟蹤方法。高亮顯示區域表示可以進行溫度控制的最佳區域。高亮顯示區域上方,換熱器設定值過低,因此TCU旁通閥打開過大,導致傳熱流體凍結。在高亮顯示區域下方,熱交換器設定值過高,因此始終無法達到TCU溫度設定值。藍線代表的固定補償方法,在較高的TCU溫度設定值范圍內表現良好,但在較低的溫度設定值下,冷卻不足,無法達到設定值。紅線代表的線性補償方法,在該范圍內最熱和最冷的TCU溫度設定值下工作良好,但在中等設定值下,傳熱流體最終會被凍結。最后,黑線顯示的二次函數偏移法表現最好,成功允許TCU控制回路控制液氮冷卻范圍內所有設定值的溫度。

03

控制系統設計的另一個障礙

液氮凍結的問題解決了;然而,又出現了一個新的問題。以前,溫度控制單元可以在熱交換器固定溫度設定值-78℃附近運行,但在添加設定值偏移功能后,TCU無法達到這些較冷的設定值。問題是溫度控制單元(TI-01)處的傳熱流體溫度與熱交換器(TI-02A)處的熱傳遞流體溫度之間的差異,在較冷的溫度下會增加。

雖然對于接近-50℃的TCU設定值,5℃的固定設定值偏移可能有效,但對于接近-70℃的TCU設定值而言,熱交換器的設定值需要降低8或9℃。

為了解決這一問題,根據TCU溫度設定值動態修改設定值偏移。最初使用的是線性函數,但經過幾周測試,發現二次函數可以更好的優化。在實施此更改后,TCU可以在整個液氮冷卻范圍內始終以任何設定值運行。

04

控制系統集成:首先檢查過程設計

在該案例中,系統集成商必須偏離原始過程設計,并在現場對控制系統進行大的修改,以滿足用戶要求。如果初步工藝過程設計與控制系統的實際運營之間存在信息差距,則可能需要項目的系統集成商介入,并在控制系統中增加靈活性和功能,以進行補償。徹底的初步設計和調查,是預防項目結束時忙于打補丁以解決設計漏洞的關鍵。

關鍵概念:

■ 系統集成商通常是最后參與自動化項目的人員,這為他們提供了獨特的運營視角。

■ 完善的初步設計和調查,有助于預防在項目結束時瘋狂打補丁以解決設計漏洞。

審核編輯:劉清

-

控制系統

+關注

關注

41文章

6658瀏覽量

110886 -

TCU

+關注

關注

0文章

9瀏覽量

12577 -

反應器

+關注

關注

2文章

100瀏覽量

11126 -

熱交換器

+關注

關注

2文章

65瀏覽量

11284

原文標題:一個案例|修復過程控制系統缺陷

文章出處:【微信號:控制工程中文版,微信公眾號:控制工程中文版】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

風管遠程控制系統應用方案

智能電表是如何與遠程控制系統連接的?

智能電表遠程控制系統是如何工作的?

城市照明遠程控制系統

教室空調遠程控制系統

智能路燈遠程控制系統

照明遠程控制系統

水泵遠程控制系統方案

中央空調遠程控制系統方案

SPC統計過程控制系統解決方案

自動控制原理及過程控制方法

醫藥冷庫遠程控制系統功能特征

修復過程控制系統缺陷的案例分享

修復過程控制系統缺陷的案例分享

評論