汽車發動機是由眾多零部件通過焊接、鉚接、粘接或螺紋聯接方式裝配而成的機器,其中螺紋聯接在生產中所占比重最大。一臺發動機大約有300~500個螺栓(釘)組成,30%的螺栓又處于重要地位。往往螺栓本身所具有的價值并不大,但其所聯接的產品確是十分關鍵。隨著高速發動機不斷出現,螺栓的可靠連接則越顯重要。

隨著近年來汽車工業的迅速發展,人們對生產效率,產品質量的要求越來越高,對螺栓擰緊工藝也更加重視。本文將對發動機擰緊方法作以分析。

1.有關擰緊的基本知識:

1.1.擰緊過程:

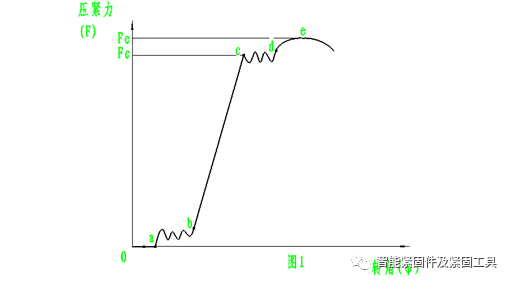

螺栓擰緊初始,螺栓未與工件貼合時用很小的力矩(徒手)就能轉動螺栓,此時螺栓對工件沒有壓緊力,如圖1中oa段。當繼續轉動螺栓時達到配合面時,開始產生壓緊力,真正擰緊已經開始(曲線上a點后),壓緊力隨螺栓轉角的增加而增加。由圖中可以看出擰緊初始階段(ab段)曲線是非線性的曲線,呈現波動狀態,這是由于螺牙的制造誤差以及各個接觸面的微觀不平度誤差引起的。在這段非線性過程之后,,b點之后的曲線呈線性狀態,一直到材料的屈服極限為止(c點),此段壓緊力與轉角成一定比例增加。從c點到d點過程壓緊力不再增加。在d點以后再次緩慢增加,直到材料的極限強度e點,此時的壓緊力達到最大值。從此點再轉動螺栓,則螺栓出現徑縮現象,直到斷裂。

1.2.力矩與壓緊力的關系:

把螺栓擰緊的過程就是通過在螺栓上施加力矩T來產生壓緊力F的過程。就傳統計算公式而言,其關系如下:

T=k·F………………………………… ①

k為扭矩系數,其計算公式為:

k=〔d2·tg(β+ρ`)+()〕…………..②

β—螺旋升角,其計算公式為:

β=arctg…………………………………………··.③

ρ'—螺紋當量磨擦角,其公式為:

ρ'=arctg……………………………………………. ④

普通螺紋ρ'= arctg1.155 uS

梯形螺紋ρ'= arctg1.035 uS

矩形螺紋ρ'= arctguS

uS——螺紋副的靜摩擦系數,當材料為鋼和鑄鐵時us=0.1~0.15

d2—螺紋中徑

uC——螺母與被聯接件支承孔面間的靜摩擦系數

dw—被聯接件螺紋光孔直徑

d0——六角螺母對邊寬度或墊片外徑

p—螺距

但計算時對于普通螺紋(牙型角α=60°)而言,通常用以下面系數k的經驗公式,其計算結果與公式②是一致的:

k=0.161p+0.585d2*μS+0.5*μCDk·············⑤

Dk——螺栓頭或螺母與被聯接件接觸面的平均直徑

總之,無論采用哪種公式來計算系數k值,最終的k值都需要用實驗來修正之,從而找出一個適合的值。

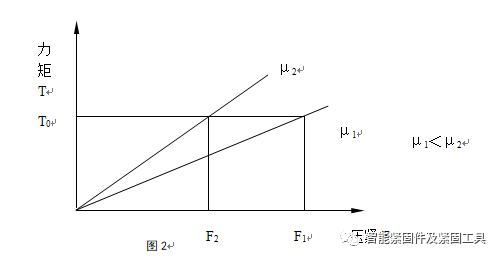

由發上公式可以看出,影響壓緊力的兩個因素:一個是擰緊力矩,一個是摩擦系數μ。力矩T對磨擦系數的影響是明顯的、直接的,這里不做分析,僅僅分析摩擦系數μ對壓緊力的影響。由于螺紋接觸面、螺母壓緊面的物理條件(如軸線的垂直度、粗糙度、潤滑條件、材料、擰緊速度)不一致和緊固方式的不準確,使壓緊力有一定的分散性。如圖2給出了力矩相同情況下,由于摩擦系數μ的不同造成壓緊力不同的例子。

當力矩同為T0時,但μ1對應的壓緊力F1遠大于μ2對應的壓緊力F2。可見在既使是用相同的力矩擰緊螺栓,但其實際所產生的作用效果(壓緊力)卻是不同的,且散差較大。

1.3.螺栓擰緊技術的原理及方式

雖說螺栓擰緊的目的是產生壓緊力,盡量發揮螺栓的性能來提高利用率,從而減小所聯接結構的尺寸,但是如何才能知道所擰緊的螺栓是否達到了所要求的壓緊力值呢?通過實驗手段可以實現壓緊力的測量,但是在生產中直接進行壓緊力的測量是不可能的,也是不現實現的,所以只有通過間接的方法獲得,在下面這張表中列出了各項擰緊參數的可測量情況。

|

測量項目 |

可測性 |

|

|

在緊固中 |

在緊回后 |

|

|

壓緊力 |

不可測 |

可測但費用高 |

|

力矩 |

可測 |

不可測 |

|

角位移 |

可測 |

不可測 |

|

時間 |

可測 |

不可測 |

|

螺栓伸長量 |

可測但費用高 |

可測但費用高 |

|

磨擦系數 |

不可測 |

不可測 |

從上表中可以看出實際上可以方便測量的只有扭矩和角位移,所以在汽車中裝配生產中多數測量這兩個參數,除非在實驗室中出于實驗目的而測量其它參數。

幾種常見的擰緊方式,見下表:

|

裝配方式 |

控制方式 |

說明 |

|

力矩法 |

用定扭矩扳手擰緊到一定 的力矩后停止 |

缺點是接觸面的磨擦系數及材料彈性系數對力矩值影響較大。 |

|

力矩——轉角法(TA法) |

先將螺母擰緊至一定起始力矩(消除結合面間隙)再將螺栓(母)轉動一定的角度后停止 |

由于起始力矩較小,磨擦系數影響也較小。精 度高,但需要計算起始力矩和轉角二個參量。可旋至彈性范圍內也可旋至屈服點。 |

|

屈服點法 |

擰緊時連續監控力矩——轉角曲線的斜率(即力矩速率)的變化。如果該斜率突然下降,則說明已到達屈服點,立即停止擰緊。 |

精度主要取決于緊固件的屈服強度,強度越大 精度越高。不受磨擦系數的影響。缺點是對材質的要求較高。 |

|

螺栓伸長法 |

在彈性范圍內測量螺栓伸長量 |

不易測量 |

|

超聲波法 |

利用超聲波回聲頻率來檢測螺栓內部的變化情況直至屈服 |

生產線很少使用,在日本有應用 |

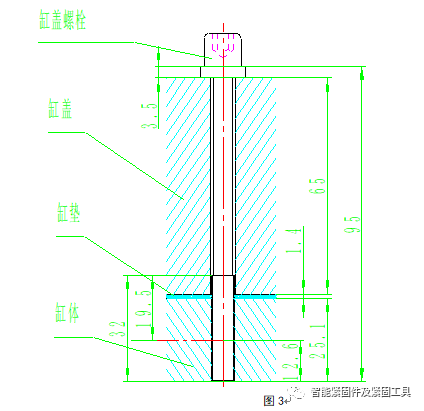

2.4G22D4缸蓋螺栓TA法計算實例:

2.1已知條件:(見圖3和下面數據)

缸螺螺栓M10×1

螺紋內徑:d1=8.92(mm)

螺紋中徑:d2=9.35(mm)

螺栓光桿部分直徑:d3=8.7(mm)

螺栓光桿部分長度:L1=63(mm)

缸蓋螺栓光孔直徑:Di=11 (mm)

蓋厚:L1=65mm

鋁工件彈性模量:E鋁=74556 (N/mm2)

鋼工件彈性模量:E鋼=206000 (N/mm2)

螺栓彈性模量:E螺栓=206000 (N/mm2)

螺栓屈服點:[σs]=900 (N/mm2)

墊片或法蘭面外徑:De=19.5(mm)

氣缸墊安裝前厚度:L前=1.4 (mm)

氣缸墊安裝后厚度:L后=1.25 (mm)

2.2.計算步驟如下:

2.2.1計算螺栓能承受的預應力F:F=[σs]·S1,其中S1為螺栓的最薄弱處,也就是截面直徑最小處。S1=

∴F=[σs]·S1=[σs]·=900×=53475(N)

2.2.2.計算總彈性變形總量:△L=∑ (其中螺栓平墊變形不計,其它各變形量如下)

①=其中S2為缸蓋承壓面,

②S2===203.5(mm2)

∴△L缸蓋=65×53475/(74556×203.5)=0.229(mm)

③△L氣缸墊=L前-L后=1.4-1.25=0.15(mm)

④△L螺栓=+=0.349(mm)

⑤總彈性變形量:△L=∑=△L缸蓋+△L氣缸墊+△L螺栓=0.229+0.15+0.349=0.728(mm)

2.2.3.計算預緊力P對應的總轉角α:

α=×360°=0.728×360°=262°

式中螺距p=1

2.2.4.設初始力矩TS,并按公式①③計算預應力P0:

①將TS和P0代入公式①③得,TS=P0(0.161p+0.585 d2*μS+0.5*μCDk)

②螺栓頭或螺母與被聯接件接觸面的平均直徑Dk=(De+ Di)/2=(19.5+11)/2=15.25(mm)

③根據常規資料設初始力矩TS=25(N·m), μS=μC=μ取最大與最小值μmax=0.2; μmin=0.1

④將各數代入公式:

P0max= 1000TS/(0.161p2+0.585 d2*μS+0.5*μCDk)=1000×25/(0.161×1+0.585×9.35×0.1+0.5×0.1×15.25=17001(N)

P0min=1000TS/(0.161p+0.585 d2*μS+0.5*μCDk)=1000×25/(0.161×12+0.585×9.35×0.2+0.5×0.2×15.25=8992(N)

2.2.5.計算剩余預緊力ΔP:

ΔP=P-P0

ΔPmax= P-P0min=53475-8992=44483(N)

ΔPmin= P-P0 max=53475-17001=36474(N)

2.2.6.計算剩余預緊力ΔP對應的轉角α′:

α′max=×α=×262°=218°

α′min=×α=×262°=179°

2.2.7.最終力矩轉角分配方案:TS+α′:α′取180°。由于在缸蓋螺栓擰緊過程中要求用力均勻,將180°拆分為90°+90°。故最終力矩分配方案:

25N·m+90°+90°

在實際應用中,我們采用24N·m+90°+90°的方案經發動機可靠性試驗無松脫現象發生。因為公差值的存在,所以認為理論計算是準確的。

3.校驗

在實際生產中為了判斷某些螺紋聯接件的連接質量,通常要對螺紋緊固件的擰緊進行檢查。傳統的檢查方法是在螺紋緊固后再用能連續顯示力矩值的指針式或數顯式扭矩扳手進行檢驗。一般認為,檢查所得扭矩與實際裝配扭矩之間有一定的統計對應關系,在某種程度上反映出緊固件在實際裝配時扭矩控制狀況。但對不同的檢查方法,所得的對應關系也不同。下面就這幾種方法簡要說明:

■復位法:其又稱劃線法、轉角法。就是在被緊固件和緊固件(螺栓或螺母)表面上對應著劃上標記線確認相互間的原始位置,然后旋松。將已旋松的緊固件用指針式或數顯式扭矩扳手擰緊到標記線對齊的原始位置,此時力矩便是擰緊的檢測力矩也就是螺栓的擰緊力矩。

■松開法:用能保持峰值的指針式或數顯式扭矩扳手將螺栓向緊固方向的反方向松開,此時的最大顯式扭矩即是螺栓的擰緊力矩。

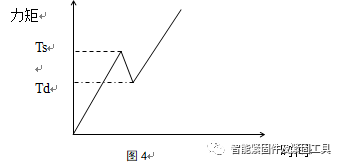

■二次擰緊法:又稱擰緊法,其過程如圖4,就是在檢驗操作時,用力平穩的逐漸增加扳手力矩,切忌沖擊。當扳手扭緊到螺栓(螺母)剛剛轉動的瞬間,因要克服靜磨擦力,力矩瞬間增高至Ts,但這不是螺栓的真正扭矩。扳手連續轉動,扭矩回落到短暫穩定狀態時,此時力矩Td即為螺栓擰緊力矩,然而“短暫穩定狀態”很難準確把握。

以上三種方法中“復位法”操作繁瑣,但多次測量所取平均值與實際裝配扭矩相當 ;“松開法”所測力矩常小于實際裝配扭矩,且需要再次將已松開工件擰緊;“擰緊法”所測力矩常大于實際裝配扭矩但操作簡易,故常用在生產中。

這三種方法所測扭矩都不能準確反映真正的裝配力矩,是不科學的,只有在線裝配過程中所測的扭矩才能真實反映緊固件的準確力矩,比如采用計算機電控技術的電動擰緊機則可實現在線檢測。此時只要保證擰緊機的擰緊精度則可保證裝配扭矩的準確。對于擰緊機要使用校準儀定期校準,精度要滿足《汽車整車產品質量檢驗評定方法》中規定的不大于±3%。

4.結束語:

從以上分析來看,在汽車生產線上采用“力矩---轉角”方式,并配以擰緊機操作既增加效率又能提高擰緊質量,目前是發動機關鍵裝配部位的首選擰緊方式,如缸蓋、主軸承蓋、凸輪軸蓋、連桿瓦蓋等處。

審核編輯 :李倩

-

汽車發動機

+關注

關注

0文章

65瀏覽量

9593 -

力矩

+關注

關注

0文章

29瀏覽量

9782 -

螺栓

+關注

關注

0文章

63瀏覽量

9530

原文標題:發動機螺栓擰緊工藝及力矩檢驗

文章出處:【微信號:線束專家,微信公眾號:線束專家】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

汽車發動機是如何工作的

航空發動機的關鍵材料有哪些

全球53種汽車發動機技術匯總

渦軸發動機的細節圖

ECU與發動機噪音的關系

全柴發動機和云內發動機哪個好

直噴發動機和電噴發動機的區別

激光淬火技術在淬火發動機零部件的工藝應用

電控發動機的優點與工作原理

發動機電子控制系統的優點有哪些?

發動機實現閉環反饋的主要元件是

基于隱形飛機噴氣式發動機雙S彎噴管的纖維纏繞工藝

渦輪增壓發動機和自然吸氣發動機有何區別?

發動機螺栓擰緊工藝及力矩檢驗

發動機螺栓擰緊工藝及力矩檢驗

評論