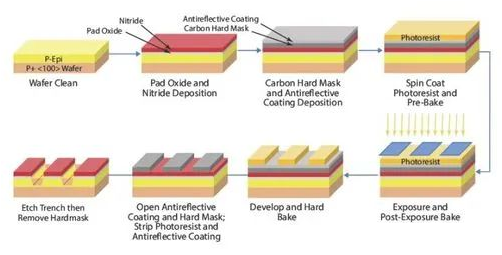

刻蝕工藝基礎

刻蝕速率

刻蝕速率是測量刻蝕物質被移除的速率。由于刻蝕速率直接影響刻蝕的產量,因此刻蝕速率是一個重要參數。通過測量刻蝕前后的薄膜厚度,將差值除以刻蝕時間就能計算出刻蝕速率:

刻蝕速率=(刻蝕前厚度-刻蝕后厚度)/刻蝕時間

對于圖形化刻蝕,刻蝕速率可以通過掃描電子顯微鏡(SEM)直接測量出被移除的薄膜厚度。

問題:如果熱氧化層的厚度為5000A,經過30s等離子體刻蝕后,厚度變為2400A,求刻蝕速率。

答:刻蝕速率=(5000A-2400A)/0.5min=2600A/0.5min

=5200A/min

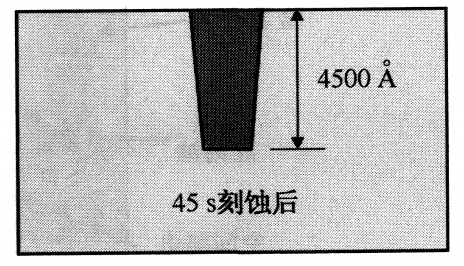

問題:下圖顯示了BPSG接觸窗口的刻蝕輪廓,求刻蝕速率。

答:刻蝕速率=4500A/(45/60)min=4500A/0.75min

=6000A/min。

刻蝕的均勻性

刻蝕過程重要的一點是要求整個晶圓必須有一個均勻的刻蝕速率,或好的晶圓內(WithinWafer,WIW)均勻性,以及高的重復性,好的晶圓對晶圓均勻性。通常均勻性由測量刻蝕前后晶圓的特定點厚度,并計算這些點的刻蝕速率得出。若它們是x1、x2、xN,其中N表示數據點的總數。

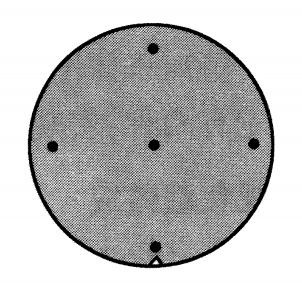

問題:利用五點測量法計算NUm(見下圖):

刻蝕前:3500A,3510A,3499A,3501A,3493A

刻蝕60s后:1500A,1455A,1524A,1451A,1563A

答:刻蝕速率為:2000A/min,2055A/min,1975A/min,

2055A/min和1930A/min。

平均刻蝕速率為:2003A/min

NUm=(2055-1930)/(2x2003)=3.12%

當與代理商或客戶交易時,均勻性的定義很重要,因為不同的定義將產生不同的結果。

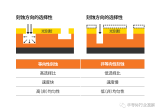

刻蝕選擇性

圖形化刻蝕通常包含三種材料:光刻膠、被刻蝕的薄膜及襯底。刻蝕過程中,這三種材料都會受刻蝕劑的化學反應或等離子體刻蝕中離子轟擊的影響。不同材料之間的刻蝕速率差就是所謂的選擇性。

選擇性是指不同材料之間的刻蝕速率比率,特別是對于要被蝕刻的材料和不被移除的材料。

比如,當刻蝕柵電極時(見下圖),光刻膠作為刻蝕屏蔽層而多晶硅是被刻蝕的材料。由于等離子體刻蝕難免會刻蝕到光刻膠,所以必須有足夠高的多晶硅對光刻膠的選擇性以避免刻蝕完成前損失過多的光刻膠(PR)。多晶硅下方是厚度為15?100A的超薄柵氧化層。這個工藝過程中,多晶硅對氧化物的選擇性必須非常高,才能避免多晶硅過刻蝕中穿透柵氧化層。

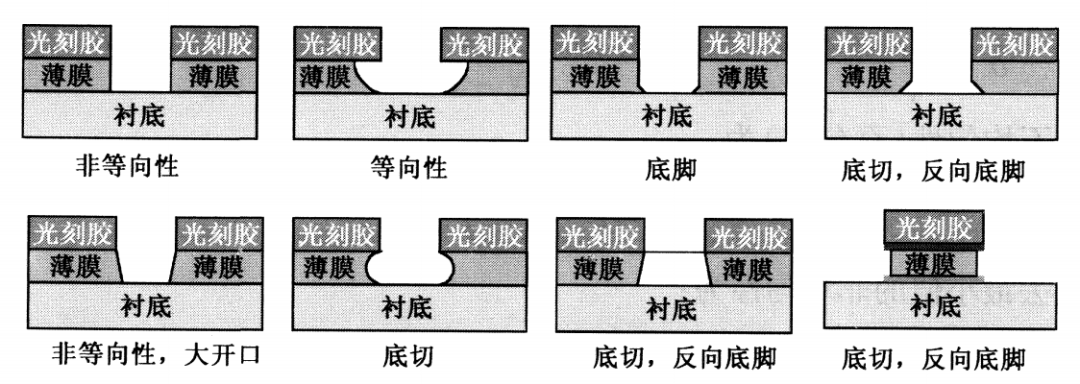

刻蝕輪廓

刻蝕的最重要特征之一就是刻蝕輪廓,它將影響沉積工藝。下圖顯示了不同的刻蝕輪廓。一般利用掃描式電子顯微鏡(SEM)觀察刻蝕輪廓。

垂直輪廓是最理想的刻蝕圖形,因為它能將PR上的圖形轉移到下面的薄膜而不造成任何CD損失。許多情況下,尤其是接觸窗和金屬層間接觸窗孔刻蝕,使用非等向性且略微傾斜的輪廓較好,這樣刻蝕窗口的張角較大,使后續的鎢CVD能夠容易填充而不留空隙。

單純的化學刻蝕具有等向性輪廓,在光刻膠下產生底切效應并造成CD損失。底切輪廓是由于反應式離子刻蝕(RIE)過程中過多的蝕刻氣體分子或過多的離子散射到側壁上造成的,RIE結合了物理和化學刻蝕。輪廓底切效應很容易造成后續的沉積過程并在填補空隙或空洞時產生間隙。

另外,“I”字形輪廓的形成是因為夾心式薄膜的中間層使用了錯誤的刻蝕化學試劑形成的。

審核編輯:劉清

-

晶圓

+關注

關注

52文章

4973瀏覽量

128313 -

SEM

+關注

關注

0文章

234瀏覽量

14498 -

電子顯微鏡

+關注

關注

1文章

96瀏覽量

9898 -

CVD

+關注

關注

1文章

76瀏覽量

10780

原文標題:半導體行業(一百五十三)之刻蝕工藝(二)

文章出處:【微信號:FindRF,微信公眾號:FindRF】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

芯片制造的刻蝕工藝科普

【新加坡】知名半導體晶圓代工廠招聘資深刻蝕工藝工程師和刻蝕設備主管!

PCB工程設計,工藝流程基礎知識

刻蝕工藝的參數有哪些

刻蝕工藝基礎知識簡析

刻蝕工藝基礎知識簡析

評論