智能制造的實現,第一個字是智,前提是要有大量感知數據獲得數據信息的學習積累,邊緣計算分析,在數字云端的不斷的智能化AI自學習進化,并在更加廣大的工廠實踐活動驗證、反饋、改進、提高、推廣,而形成社會化推廣應用,為人類社會的進步帶來有利性與發展前景。這就是智德圓融的功德圓滿。

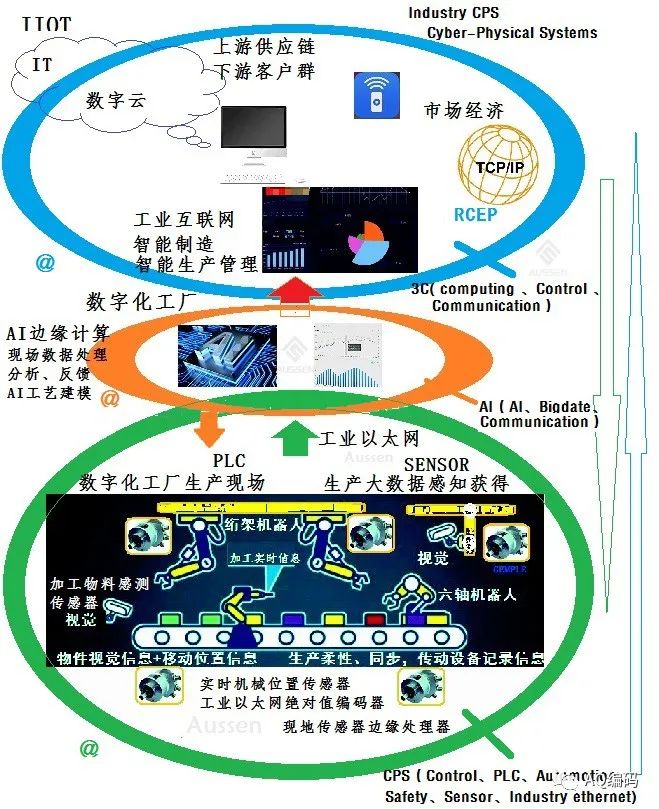

我們大約對于智能制造是需要什么樣的工業CPS先有個粗略的了解:

? ??

? ??

我畫了三張大餅

智能制造數字化工廠的數字化通信有三層:

最高一層是人與人的通信,也就是我們現在熱門的IT、5G通信,這是提供工業互聯網發展,為制造工廠能適應全球化市場經濟的快速變化;

再下一層是人與機器和生產加工物料的人機通信、人料通信,信息量巨大,上傳下達都需要經過AI邊緣計算,這是AI邊緣計算技術爆發后我們看到的光;

最底層是機器與機器的現地自動化、少人化,遠程的數字化感知、通信大數據采集積累,這是智能制造融入到底層的CPS。

說到智能制造,就離不開制造機器的數字化感知與通信的CPS。

制造業若脫離加工機器而談智能制造,沒有了“融”的虛空了。

機器與機器的數字化通信,首先就是要有機器的數據化的來源,這就是傳感器層。比如機械位置傳感器絕對值編碼器;

人與物料的感知與“通信”,同樣的數字化來源首先需要傳感器的感知,比如機器視覺傳感器。

工廠數字化的工業互聯網,與現有的商業互聯網的不同,就是多出了人與生產中物料的數字化“通信式”感知,機器與機器的數字化通信感知。

那么,在于底層物理的機器感知傳感器以及工業以太網,就成為了智能制造數字化工廠的底層賽博基礎(Cyber-Physical Systems)。

加工設備的機械運動,有絕對值多圈編碼器作為傳感器感知;

被加工的物料零部件,有機器視覺傳感器感知;

感知數據傳輸到云端,都要經過工業以太網層,比如工業以太網PROFINET,無論是經過PLC,還是不用經過PLC的直接上云。

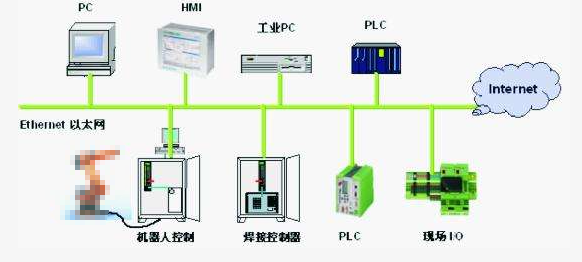

無論這些感知層通信層的數據是到底層現地自動化控制的PLC,還是到人機界面HMI,再到遠程數字化監控、數據的積累自學習,都需要一個可靠的、高效的、連的多而廣的網絡結構通信。

5G移動通信無法到達底層設備,5G只是移動設備之間通信,會有延時,會有周邊電磁環境影響可能,這對于工業設備的應用要求而言,移動通信5G在工業機器層應用可靠性還沒有經過驗證。

以目前的實際工業應用來看,數字化工廠底層機器設備和傳感器的數據通信,以后很可能都是走工業以太網通信了,這是大勢所趨。

工業以太網得以落地推廣發展的幾個商業邏輯

多年以前我問過一位美籍華人科學家,他也是我大學的同班同學,他曾是美國工業互聯網計劃制定時,向各行業專家征集計劃書的參與者之一,

“為什么以太網能夠進入工業,成為工業以太網去替代過去已經成熟的工業現場總線,它如果想要落地推廣的商業邏輯是什么?”

他的回答:第一是“經濟性”,第二是“可以連的多”。

工業以太網第一商業邏輯:經濟性。

商用以太網技術的迅猛發展與眾多的應用,所帶來的商業效果是每個節點成本的大幅度降低,以及技術成熟性易用性。而如果把這項已經成熟而又經濟的技術轉向用于工業設備,是否也可能獲得此經濟便利?

工業以太網第二商業邏輯:可以連的多。

只有連的節點足夠的多,才能夠稱為“網”;只有連的節點足夠的多,才能發揮“網”的群技術優勢,而體現出經濟價值。

在目前的工業以太網協議中,PROFINET協議是發展較早而目前應用最廣的工業以太網協議。

PROFINET是從早期的PROFIBUS-DP的現場總線應用,發展到基于早已普及成熟以太網物理層結構的工業以太網技術。很顯然,隨著通信技術的發展,早期的現場總線模式,連接點有限,傳輸數據容量有限,再向上層傳輸數據直達云端的可能性小。從技術發展的歷史軌跡而言,必然會進化到基于已有成熟技術的以太網物理層,尤其是數字化工廠數字云AI芯片邊緣計算概念的出現,PROFINET也就應運而生得以大量使用。

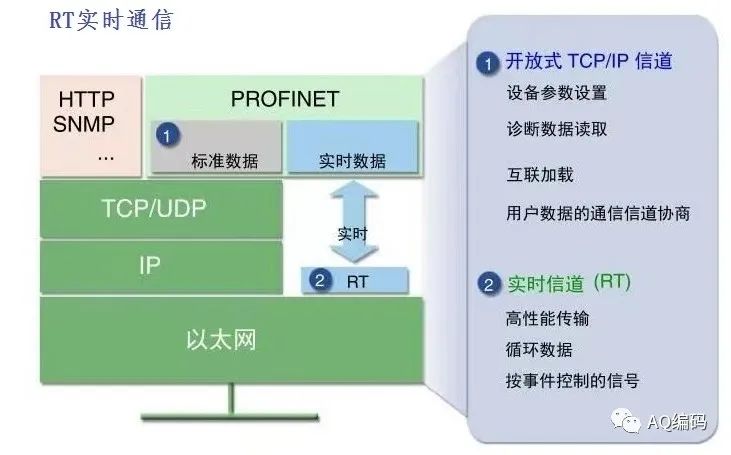

PROFINET RT——real time(實時)的意義

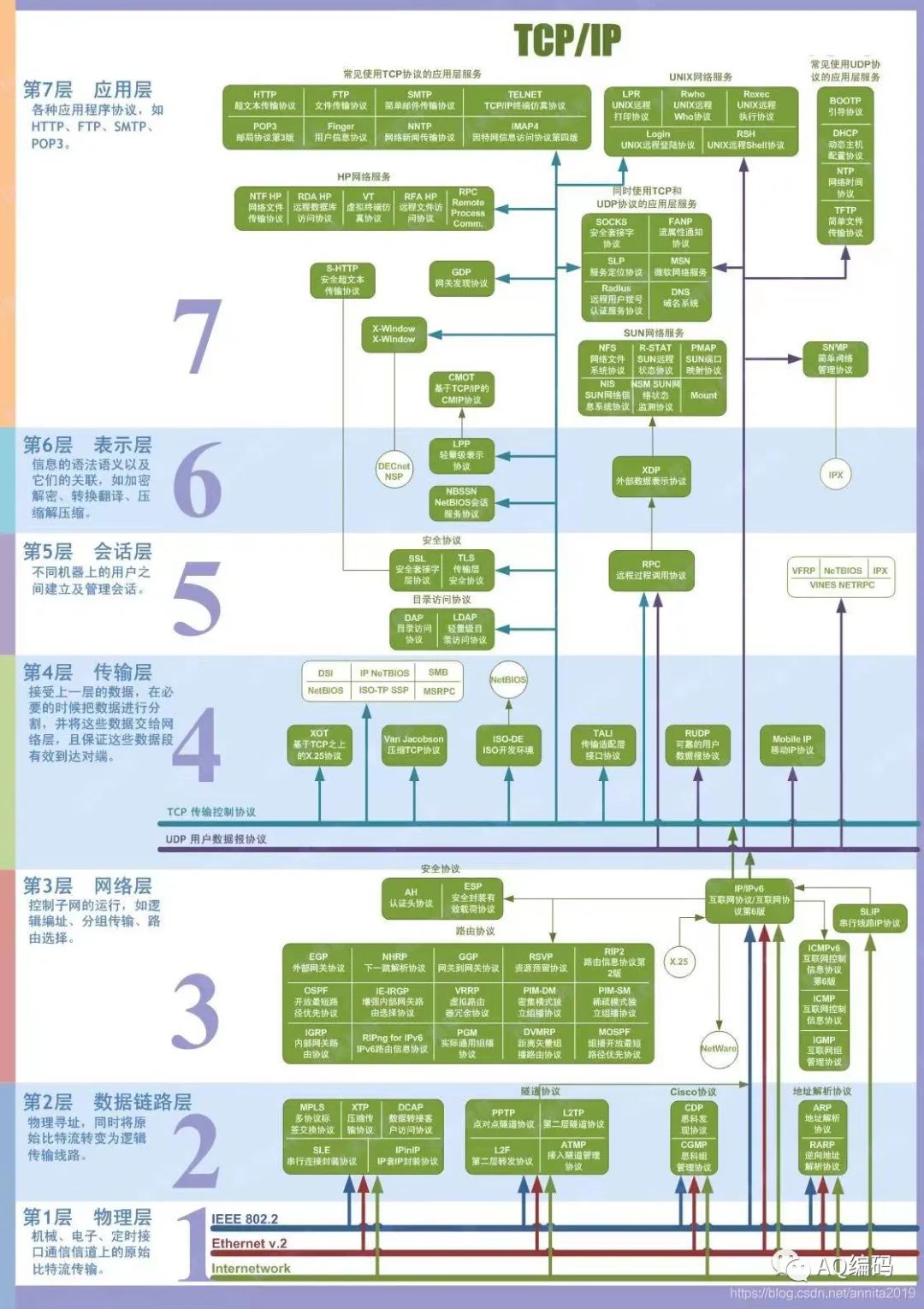

國際ISO定義了網絡通信的7層,如下圖是目前民用商業以太網的7層圖

民用商業以太網不可直接用于工業,在于對工業應用而言發現了幾個問題,例如:

1,對于識錯糾錯的方式,商用網可以用斷點后臺再續的方法,而對于工業設備需要實時監測控制管理的安全性,就不可以斷點再續;

2,對于IP地址-循環應答的模式,原通信速度太慢,不適于工業制造機器所要求的速度。人的反應是以100ms計算的,而工業設備至少要求快于10ms,有些都要求在1ms以下了。

3,AI邊緣計算技術的出現,希望從生產現場采集更多節點,可獲得更大量的數據信息。

為此,PROFINET協議打掉了第三第四層的TCP/IP層,重新架構了網絡層:

此圖由PI-CHINA協會提供

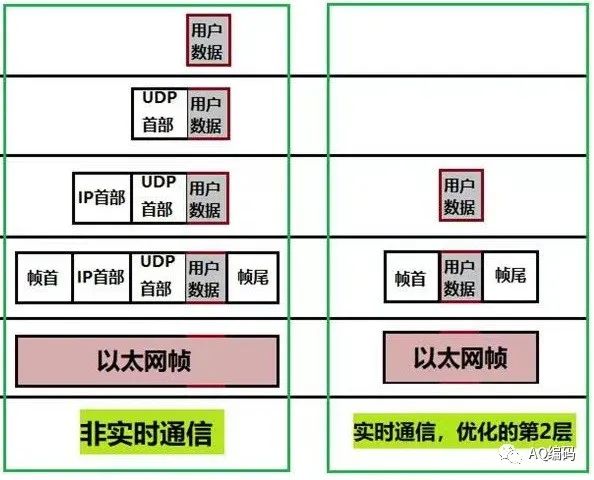

優化的實時數據通信的比較:

此圖來自于網絡

如上圖,實時通信的優點是顯而易見的,以用戶數據為優先的通信速度加快了。

但是由于拿掉了IP首部,網絡上總站對于從站的地址與數據調度,就需要專用的PROFINET芯片和附帶協議棧了,而且這顆芯片內部是有高速并行計算功能,芯片的成本也就不會低,這似乎又違背了“工業以太網商用邏輯一”,并且現在芯片供應也出現緊張,對這個疑問我們也一直困惑,有待解答。

但如果從另外一個角度思考,如果PLC已經內置了PROFINET主站的成本,增加的從站(例如傳感器)可以從其連的多的經濟獲益思考它的經濟性,那就需要增加的從站多多益善,才能體現出其“可以連的多”成為網絡群效應后的經濟獲益。比如多個PN絕對值多圈編碼器對于設備機械運動的同步協作的自動化控制與現場數據采集傳輸至遠程積累的長期經濟效益。

然后,由于AI自學習技術的爆發,在數字化工廠的題目中,我們需要遠程的對于底層設備機械運動的感知與數據積累和AI自學習,才能實現大數據工藝建模的智能制造,這就是出現了工業以太網商業邏輯三。

工業以太網商業邏輯三:大量底層傳感器層的感知數據,通過工業以太網上傳,可以同時實現現地自動化協作、安全與少人化,遠程數字化上云的AI自學習建模,從而奔向更廣闊的智能制造遠景。

我們再回憶一下賽博關鍵詞:遠程、可靠、實時、安全、協作和智能化。

PN絕對值編碼器的意義

PN是我們對PROFINET的簡稱。PN編碼器就是PROFINET絕對值(多圈)編碼器

智能制造的工藝模型,并不會無緣無故的產生,需要有大量感知數據的積累,AI邊緣計算,才能建立模型框架,并在各種實踐活動中驗證。作為加工設備的機械運動,其中的位移變化量,就需要有很多用上絕對值多圈編碼器感知。

光電開關類別的感知信息量只有“通斷”的0/1一位數據,信息量太小了,不可能以此微小的數據量可以實現大數據建模;機器視覺也只是對移動加工物件的感知,由于其圖形處理時間延遲,及芯片花銷所造成的高成本。

工業以太網的絕對值編碼器(絕對值單圈與多圈編碼器),信號不僅僅可以直接參與現地PLC連接,能夠滿足現地自動化控制要求,多設備的同步運動協作,也可以通過網絡交換設備直接上數字云端。除了增加一顆含有工業以太網通信功能的芯片成本,其他似乎都已滿足了三個工業以太網商業落地邏輯。

說到經濟性,這里就會有一個問題,伺服電機上都已有一顆伺服電機編碼器了,可以從伺服放大器路徑上傳數據,是否還需要外部機械再增加一顆工業以太網絕對值編碼器?這是否違背了第一項工業以太網商業經濟性邏輯?

事實上相對于伺服電機的外部機械運動感知,絕對值多圈編碼器起的作用并不一樣。機械末端安裝的工業以太網絕對值多圈編碼器,感知的是真實的實時的設備機械運動,可以實現最終的自動化位置閉環控制、安全冗余、多運動執行器的相互位置關系與同步協作,也可以通過工業以太網直接上傳現地生產設備的機械位置信息。

審核編輯:劉清

-

傳感器

+關注

關注

2553文章

51390瀏覽量

756585 -

編碼器

+關注

關注

45文章

3667瀏覽量

135243 -

工業以太網

+關注

關注

10文章

624瀏覽量

42421

原文標題:智能制造底層CPS的商業邏輯,工業以太網profinet與PN編碼器

文章出處:【微信號:伺服與運動控制,微信公眾號:伺服與運動控制】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

工業以太網profinet與PN編碼器解析

工業以太網profinet與PN編碼器解析

評論