一、汽車輕量化是節能減排的重要技術路徑,底盤與車身結構件一體壓鑄空間廣闊

1.1、《節能與新能源汽車技術路線圖2.0》強化輕量化重要性

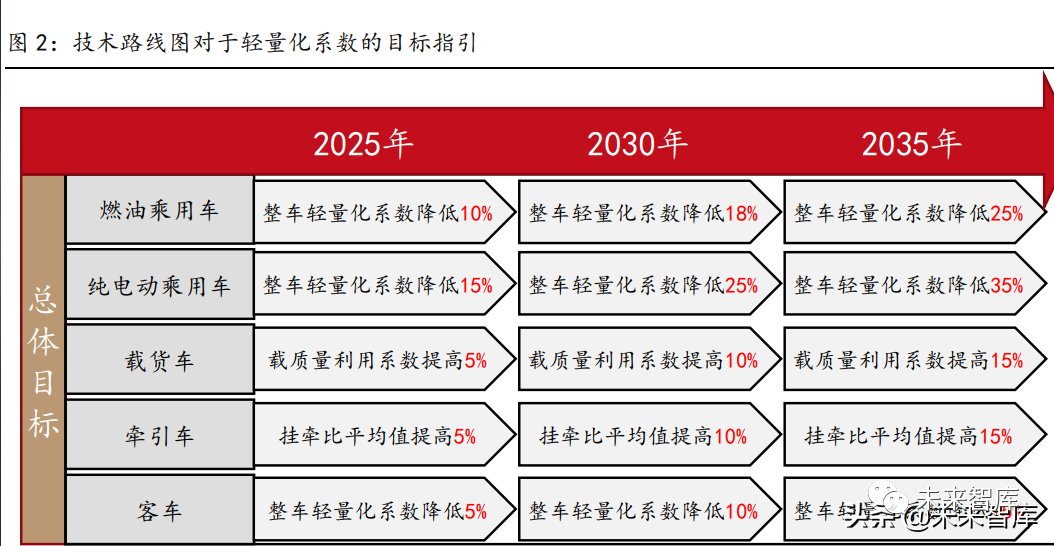

“碳達峰”、“碳中和”指引下,我國力爭于 2030 年前控制二氧化碳的排放達到峰值,2060 年前實現碳中和,汽車產業是推動節能減排的重要領域。中國汽車工程學會主導修訂的《節 能與新能源汽車技術路線圖 2.0》圍繞著產業總體+9 大技術發展方向制定了“1+9”技術 路線圖,主要圍繞著節能汽車、純電動與插電混動、氫燃料電池、智能網聯、動力電池、 輕量化、智能制造等多個分支。根據技術路線圖,輕量化領域以完善高強度鋼應用體系為 重點,中期以形成輕質合金應用體系為方向,遠期以形成多材料混合應用體系為目標。對 于輕量化系數總體目標,要求 2025 年/2030 年/2035 年燃油乘用車輕量化系數分別降低 10%/18%/25%,純電動乘用車輕量化系數分別降低 15%/25%/35%。

燃油車方面,輕量化系數降低將有利于整車油耗的降低。汽車整備質量每減少 100kg,每 百公里油耗可降低 0.3—0.6L(二氧化碳排放可減少約 6-14 克/公里),以 5L/100km 為標準, 可以降低油耗 6%-12%,因此對于傳統能源乘用車,輕量化技術將有效減少油耗,有利于 油耗標準的達標。

新能源汽車方面,提升續航里程,減少電池成本是輕量化的重要貢獻。由于三電系統等增 量零部件的原因(三電系統增重約 200-300kg),同級別的新能源汽車整備質量要高于燃 油車,當前純電動車受到續航里程短、充電時間長的瓶頸問題困擾,對于輕量化系數優化 的需求更加強烈。汽車整備質量每減少 10%,續航里程將提升 5-6%,以整備質量 1500kg、 續航500km的新能源汽車為計算基準,汽車整備質量每減少150kg,續航里程提升25km。除此之外,輕量化趨勢下,整車的制動性能、加速性能以及最大時速等動態參數也會得到 較好的表現。

1.2、汽車輕量化是綜合安全性、力學性能和經濟性的系統工程

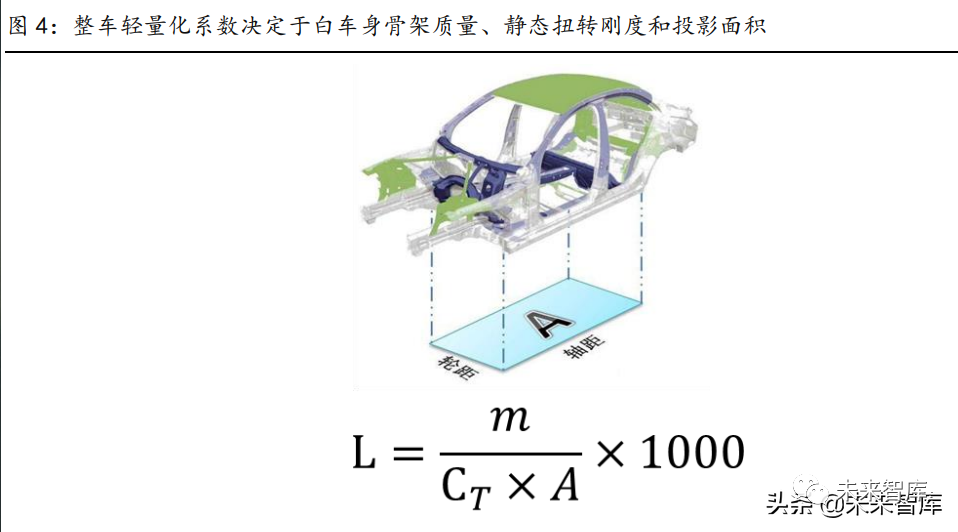

輕量化目標零部件分為簧上零部件質量+簧下零部件質量,其中車身結構件、座椅、乘員 等質量均屬于簧上質量,底盤結構件、車輪等屬于簧下質量。評判整車的輕量化系數主要 由白車身骨架質量、車身靜態扭轉剛度以及由軸距和輪距決定的白車身投影面積決定。提 升輕量化系數的實質是在不影響靜態扭轉剛度(決定了汽車安全、NVH 表現、剛度等性 能指標)甚至提升靜態扭轉剛度的前提下減少單位面積的白車身骨架質量(其中白車身骨 架質量不包含前風擋、四門兩蓋覆蓋件、副車架等,僅包括白車身框架結構)。因此,汽 車輕量化不是簡單地減少重量,而是綜合汽車耐撞性、剛度強度性能、安全性、經濟性的 系統工程。

優化輕量化系數的主要措施包括:

(1)采用輕質的混合材料。當前的探索方向主要包括先進的高強度鋼、鋁合金、碳纖維 復合材料,替代主流低碳鋼,可以分別減重 25%/40%/60%。近期目標完善高強度 合金鋼體系,遠期形成多材料混合應用體系。碳纖維復合材料有高性能和低密度的 輕量化特點,但是還處于技術探索階段,技術和成本沒有達到平衡,因此近五年或 成為鋁合金的快速滲透階段。根據 DuckerFrontier 預測,北美單車鋁凈重量 2030 年可能達到 570 磅(259kg),以 F-150 為例,占整備質量的 10%左右,鋁凈重量 主要包含鋁板、鑄造、擠壓等工藝,其中鑄造占比達到鋁凈重量的 56%。根據華經 產業研究院預測,2025 年國內新能源單車鋁用量也將達到 300kg。

(2)優化結構設計。通過局部加強設計、提升環狀路徑接頭結構的封閉性,可以有效提 升閉合型腔的斷面力學性能,改善車輛剛度表現,從而有利于輕量化系數的優化。如一體壓鑄技術可以減少焊接部位,提升整體結構強度,改善輕量化系數。

(3)優化車身整體布局形式。如采用承載式車身取消車架、減薄車身板料厚度、在適合 的區域增加減重孔等措施均有助于車重的大幅度降低。

1.3、底盤與車身結構件將率先實現一體化壓鑄

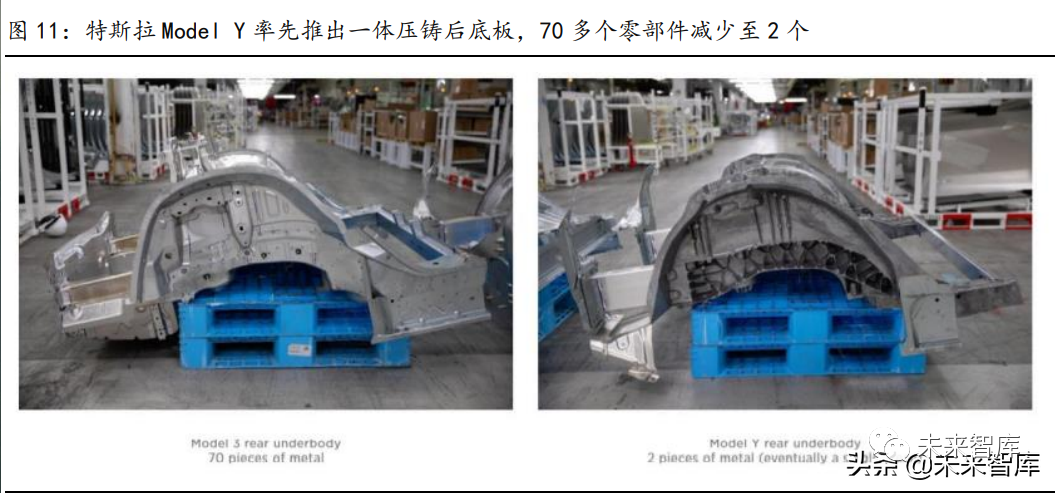

特斯拉 Model Y 率先于 2021 年 3 月推出一體壓鑄后底板,70 多個零部件減少至 2 個, 相較于傳統沖壓焊接工藝在成本經濟性、工藝流程和生產節拍、材料利用率等方面具備較 強優勢,形成了示范效應,并計劃拓展到前底板、前圍模塊甚至中底板。國內蔚來、小鵬、 理想陸續跟進,沃爾沃、奔馳相關外資也陸續推進一體壓鑄廠房改造和底盤一體化結構件 的推出。一體化壓鑄適用的零部件主要有車身結構件和底盤結構件,車身結構件+底盤結 構件的輕量化,將實現簧上+簧下重量的同步減重。

車身結構件:車身結構件質量占汽車整備質量的 20-30%,是一體壓鑄輕量化的重點區域。車身結構件、車身加強件、車身覆蓋件共同構成汽車框架,其中車身結構件包括前后總成、 A/B/C 柱、左右減震器懸掛部分、左右縱梁、橫梁、上邊梁等零部件,起到支撐承載的作 用,是支撐車體的“骨骼框架”。主流的車身結構件由普通鋼、高強度合金鋼、鋁合金、 鎂合金、合成材料等不同材料組成,鋼的占比較多,鋁用量受到限制主要因為鋁的焊接性 能較差。零件之間連接方式包括焊接、螺接、膠接、鉚接等拼接方式,焊接方式居多,但 是鋁制零件由于易氧化產生氧化鋁、膨脹系數大易產生焊接變形,因此鋁制零件不易焊接, 而采用一體壓鑄鋁件可以減少過多的焊接點,從而避開焊接點過多可能產生的問題。

由于車身結構件起到了支撐和抗沖擊的作用,是整車碰撞安全的重要保障,因此在進行車 身結構件輕量化的同時,還需要“因地制宜”,即不同區域的零部件要求不同,采用的材 料也應該有所不同,未來車身結構件的趨勢是混合材料車身,在力學性能、輕量化和成本 方面達成平衡。尤其是車身結構件減重的同時務必保障 C-NCAP、C-IASI 涉及的碰撞試 驗要求,因此我們認為,鋁壓鑄零部件暫時不會滲透到前保橫梁、A/B 柱加強板、中央通 道等采用熱成型工藝加工而成的超高強度合金鋼,該部分安全結構件的拉伸屈服強度需要 高達 1000-1250Mpa。

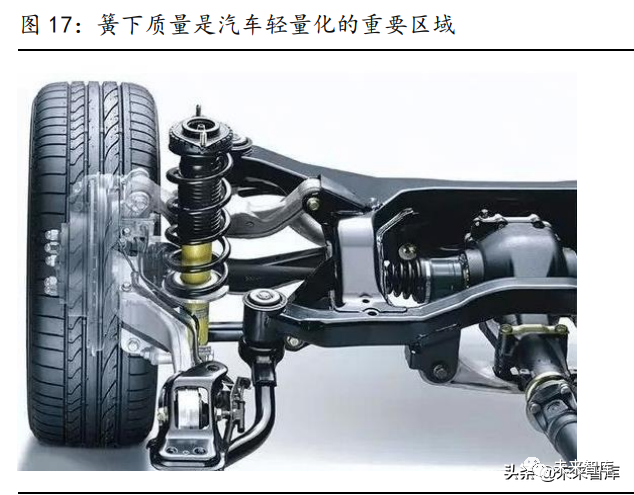

底盤結構件:底盤結構件占汽車整備質量的 27%,承載了 70%的車體重量,是簧下質量 (懸掛系統中的彈性元件支撐的零部件,包括副車架、車輪、彈簧、減震器等)的重要組 成部分。汽車簧下質量越小,則地面給予汽車的運動慣性反饋更小,讓汽車懸掛擁有更好 的動態相應和操縱性能,因此簧下質量一直是汽車輕量化的重要區域。底盤結構件中前后 副車架、控制臂、輪轂、轉向節、轉向器殼體等零部件是以鋁合金為主,其中采用鋁壓鑄 工藝的主要有副車架、轉向器殼體等零部件。(報告來源:未來智庫)

二、新勢力如火如荼,自主合資陸續跟進一體壓鑄布局

2.1、特斯拉開創“化零為整”先河,造車新勢力形成示范效應

2020 年 9 月,特斯拉即計劃在 Model Y 上采用一體壓鑄后底板,2021 年 3 月,Model Y 后底板的量產替代了傳統沖壓焊接的工藝,使用 6000T 大型壓鑄單元進行壓鑄成型,原 先的 70 多個零部件拼焊組成的后底板精簡至 2 塊零部件,車輛后部基本重量減輕了 30%, 制造成本降低了 40%。采用一體壓鑄的后底板和傳統沖壓焊接后底板相比具備以下優勢:

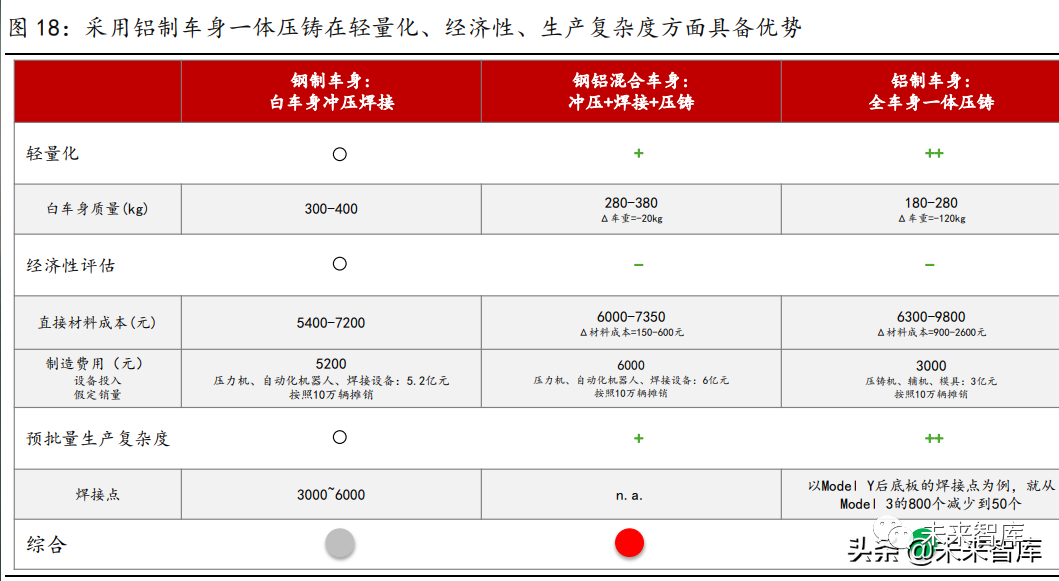

(1) 成本經濟性提升:以 B 級車為例,假設鋼制白車身的質量在 300-400kg 左右,鋁 材料代替鋼材料可以減輕重量 30-40%,即 180-280kg 左右(測算依據及假設:鋼密度 7.85g/cm3,鋁密度 2.7g/cm3,假設 1.5 體積的鋁與 1 體積的鋼力學性能 相似,因此同等性能下鋁的用量雖然更多,但是重量更低,以實現輕量化)。我們 假設85%的良品率可以實現相對更高的毛利率,假設定價和成本分別為50元/kg、 35 元/kg,因此預估全鋁壓鑄車身成本價格在 6300-9800 元之間。同級別的鋼制 車身基于 300-400kg 的重量以及 18 元/kg 的成本價格,鋼制車身沖壓焊接成本在 5400-7200 元之間,因此全鋁壓鑄車身可以做到和鋼制車身平價的水平,可以兼 顧輕量化和成本因素。除了直接材料成本,單位零件的制造費用也將得到較大的 改善,由于壓力機、焊接設備的減少,單位鑄造零件去替代沖壓焊接組合零件將 實現 30-50%左右制造費用的改進。

(2) 生產節拍優化和工藝流程簡化:車身和底盤結構件的制造流程和工時將通過一體 成型得到較好的優化,Model Y 后底板工藝的切換將從 1-2 小時的工時減少到 3-5 分鐘。壓鑄機設置單獨工位,只需要設置中轉倉庫就可以滿足單臺設備全天 24h 無休,假設 120s 的節拍,全年的產能將達到 10 萬件以上(考慮到良品率和模具 換修)。另外一體成型由于產品氣密性較好,因此免去了白車身涂膠的過程,人工 成本和制造費用得到有效精簡。

(3) 產品復雜度降低:采用一體壓鑄的 Model Y 后底板,焊點由 700-800 個減少到了 50 個。通過減少散件數量,使得產品總成的復雜度得到大幅簡化,優化散件供應 鏈環節,優化物流運輸環節,縮短了材料到總成,總成到產品的半徑。

(4) 材料利用率提高:壓鑄熔煉材料可以反復利用,回收鋁產業較為成熟,鋁壓鑄的 材料利用率達 90%,遠高于沖壓焊接的 60%-70%。

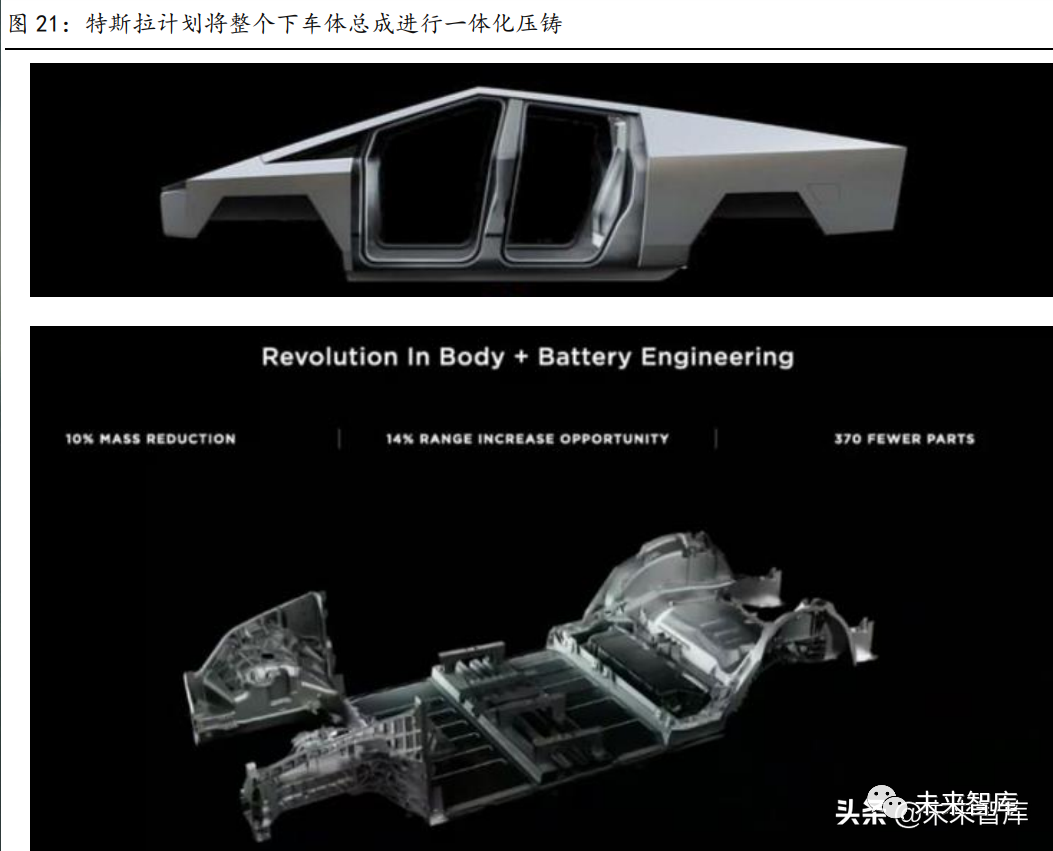

特斯拉計劃在電動皮卡 Cybertruck 的生產過程中采用鎖模力達到 8000T 的 Giga Press 壓鑄設備生產相關結構件,設備從 IDRA 采購,目標產品也是后車身底板。特斯拉的 Cybertruck 將在 Giga Texas 工廠生產,Cybertruck 和傳統的非承載式皮卡略有不同,其 車身是外骨骼架構(Exoskeleton),是由 30X 系列冷軋不銹鋼制成一體式外殼,但大型車 身底部零件仍需要壓鑄成一體式,以加速生產節拍和簡化生產復雜度。對于長期規劃,特 斯拉計劃將整個下車體總成進行一體壓鑄,包括后底板總成、前艙總成、前底板總成、中 底板總成、后圍總成等,一體壓鑄后較原先布局減少約 370 個部件,重量降低 10%,續 航里程提升 14%,并大幅度提升生產制造效率。我們認為整個下車體總成由于投影面積很 大,中短期內設備鎖模力、模具設計能力還不能滿足生產條件,因此不會很快被一體壓鑄 替代,實現的過程可能從前底板、后底板、中底板各個總成件分部逐步擴展。

特斯拉一體壓鑄在輕量化、成本、生產效率的優勢,也吸引著眾多國內外車企的跟進。造 車新勢力與特斯拉有很多相似的地方,沒有很重的平臺架構規模包袱,產線優化的空間較 大,亟待快速轉型。因此國內包括蔚來、小鵬、理想、華人運通等新勢力車企陸續跟進;國外奔馳、沃爾沃也相繼布局一體壓鑄,市場空間有望進一步打開。

2.2、傳統品牌陸續跟進一體壓鑄

沃爾沃:沃爾沃于 22 年 2 月 8 日宣布將投資 100 億克朗(約 70 億元人民幣)對 Torslanda 工廠進行改造升級,其中較為關鍵的一項改造是引入大型鋁制底盤結構件的一體化壓鑄工 藝,通過 8000T 一體壓鑄設備壓鑄后底板。傳統的底盤制造過程需要幾十個零部件的拼 焊,涉及到不同供應商的詢價定點、開模設計、模具生產、產品沖壓焊接、物流運輸,每 一次技術更改或者年度改款需要對幾十個零部件進行修模等投入,而一體壓鑄可以針對不 同的三電系統適配一次模具的調整,雖然前期廠房改造投入較大,但是有助于降低制造復 雜度,提升靈活性。

奧迪:奧迪是首先推出全鋁車身架構的車企,奧迪 A8 鋁合金框架 ASF(Aluminum Space Frame)主要由約 22%的擠壓成型鋁合金件、35%的液壓成型鋁板材、35%的高真空壓鑄 件、8%的強化鋼合金件,通過激光焊接和沖鉆鉚接拼接而成,白車身重量僅為 241kg, 相較于鋼質車身減重 40%,并在鋼質結構的基礎上提升了 25%的抗扭強度。

奔馳:奔馳 C 級第五代車型 W205 白車身重量約 362kg,白車身骨架質量 293kg,輕量化 系數僅為 2.26,車型尺寸相較于 W204 上一代產品有所增加,但是減重 71.4kg,其輕量 化主要是因為鋁合金材料和壓鑄工藝的應用。以減震器支座為例,W205 采用了鑄造鋁合 金,實現輕量化的同時,整車扭轉剛度同步提升。由于整體白車身采用了 25%的鋁合金材 料,所以其零件連接有別于鋼制車身,多采用膠接和鉚接,優勢是提升了整車的強度、NVH 等性能水平,但是缺點是拼接點過多。因此一體壓鑄能夠既滿足車身輕量化的需求,又能 規避鋁-鋁的拼接問題。2021 年 6 月,戴姆勒集團注冊 BIONICAST 商標,適用于設計車 輛結構鑄件,目標在后底板、減震器圓拱、擋風玻璃雨刷器支架等零部件上實現替代,減 輕 15%到 20%的部件重量。

2.3、一體壓鑄市場空間廣闊,利好壓鑄機、材料、產品供應商產業鏈環節

汽車輕量化趨勢下,一體壓鑄市場空間廣闊,整個產業鏈主要由壓鑄機設備、鋁合金材料、 壓鑄產品供應商、模具等環節組成,市場空間廣闊。本報告只分析產品端對應的市場空間, 目前市場批量一體壓鑄零部件僅有特斯拉 Model Y 一款車型,根據 2021 年 Model Y 總銷 量 20 萬輛計算,我們假定單車一體壓鑄零件的價值量為 2000 元,國內一體壓鑄市場總 規模為 4 億元。隨著新勢力的引領和自主/合資品牌的跟進,市場將同步發生兩種邊際變 化:

1)量的提升。一體壓鑄有望從新勢力拓展到自主品牌,繼而拓展到合資品牌;從電動車 拓展到燃油車;從單款車型項目拓展到同平臺車型,發揮出同平臺一體壓鑄產品的優 勢,有效攤銷壓鑄零件的制造成本。我們預計 2025 年一體壓鑄的滲透率將超過 10%, 2030 年滲透率超過 30%。

2)價的提升。隨著一體壓鑄工藝的成熟,一體壓鑄產品將從后底板產品拓展到前艙、中 底板、電池托盤等相關零部件,單車價值量從 2000 元快速提升至大幾千元甚至一萬 元,我們預計 2025 年單個車型項目一體壓鑄零部件將包括后底板、前底板、中底板、 電池托盤等零部件,單車價值量 6000-8000 元。

根據國內乘用車產量、單車用鋁量、壓鑄合金占汽車用鋁量比例計算出國內汽車壓鑄總產 量,根據鋁合金行業平均單價和一體壓鑄滲透率,計算出一體壓鑄的市場規模。我們預計 2025 年一體壓鑄市場規模或達到 135 億元,2030 年一體壓鑄市場規模有望突破千億, 2021-2030 年 CAGR 達到 83%:

(1) 乘用車產量:根據中汽協數據,2021 年乘用車產量 2140 萬輛,預計 2022 年產 量 2300 萬輛,2023-2030 年乘用車產量增速參照國內 GDP 增速中樞定義為 5%。

(2) 單車用鋁量:單車用鋁量參考華經產業研究院發布的《2020-2025 年中國鋁壓鑄 行業市場前景預測及投資戰略研究報告》,根據燃油車和電動車的比例計算平均單 車用鋁量。

(3) 國內壓鑄總產量:參考中國鑄造業協會數據。

(4) 壓鑄合金占汽車用鋁比例:參考壓鑄雜志,車用鋁合金有壓鑄、擠壓和壓延三種 工藝。其中,壓鑄件占比最高,達到 80%左右,擠壓件和壓延件占比約 10%。

(5) 鋁合金鑄件平均售價:汽車鋁合金鑄件受到鋁價影響較大,一般季度性進行調節 補差,我們假設平均售價為 4.5 萬元/噸的中樞價格。

(6) 一體壓鑄滲透率:2021 年僅有特斯拉 Model Y 一款車型,我們預計 2022 年-2030 年行業滲透將從特斯拉出發,拓展至新勢力和自主/合資品牌。我們預計 2025 年 滲透率超過 10%,2030 年超過 30%。

三、設備+模具+材料+工藝,鑄就高技術壁壘,行業“領頭羊”布局全面

3.1、技術壁壘:設備+模具+材料+工藝

3.1.1、大型壓鑄設備單元是一體壓鑄的前提

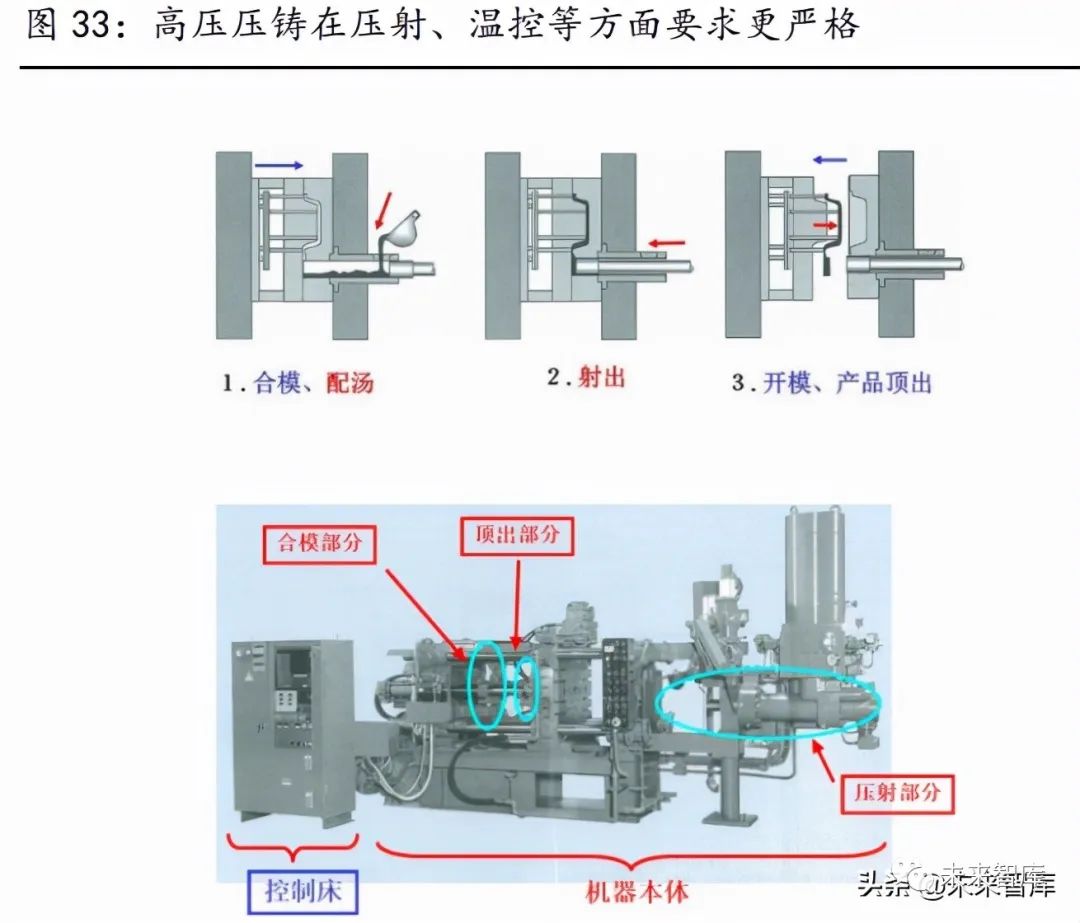

高壓鑄造實質就是在高壓(幾千至幾萬 kPa)、高溫、高流速(充填速度 10-50m/s,甚至 高達 100m/s)的作用下,將熔煉后的液態金屬或者半固態金屬壓射到模具型腔,通過冷 卻凝固成型。傳統的汽車壓鑄件一般需要 1000-4000T 的區間,鎖模力在 10000-40000N 范圍內,越大的鎖模力能夠將貼合的模具鎖死,從而保證模具型腔高壓下的合模穩定性。一體壓鑄車身/底盤結構件由于投影面積較大,有更多的中空、異形結構,因此需要更大 噸位的壓鑄單元,以后底板、前艙、電池托盤等大型總成件為例,壓鑄單元需要達到 6000T 以上。除了更大的鎖模力,一體壓鑄對于壓射量、溫度控制等方面提出了更嚴格的要求。

高壓壓鑄因為其高溫、高壓、高流速的問題具備以下技術難點和問題,技術壁壘較高:

(1) 孔隙率缺陷:壓鑄零部件總成多為復雜的中空異形結構,同一個零件的壁厚變化 較多,因此熔融狀態快速流動的金屬液在沖型過程中可能無法很好地填充,容易 在邊角結構處產生表面質量缺陷。

(2) 氣泡問題:由于壓室、型腔、澆注等與大氣連通,壓鑄過程中卷入氣體、金屬液 析出氣體、脫模劑分解產生的氣體等均會導致氣泡問題,從而影響產品的良品率。因此壓鑄設備的排氣設計、模具的排氣結構、型腔的真空度、生產過程中的工藝 控制成為了高壓壓鑄的重要環節。

(3) 熱處理和冷卻問題:壓鑄件通過壓鑄成型之后,需要通過熱處理工藝,使得零件 得到更好的力學性能,更穩定的組織和尺寸,更耐腐蝕的材料性能。零部件熱脹 冷縮,因此可能產生材料變形以及表面質量缺陷,汽車結構件動態下處于交變應 力和振動的工況下,因此一旦產生表面質量缺陷,會出現線性發展,對于車身安 全是致命問題。

(4) 模具損耗問題:高壓壓鑄高速的金屬液壓射,對于模具的破壞性較強。

3.1.2、免熱處理材料是一體壓鑄的最佳選擇

我們假設 1.5 體積的鋁與 1 體積的鋼力學性能相似,使用鋁制零件可以在不犧牲安全性能 的情況下將車輛重量減輕多達 50%。鋁的延展性,耐用性和輕便性也使其成為電子消費品、 飛機、汽車的流行材料。低壓壓鑄的零部件需要根據力學性能要求進行必要的熱處理,但 是大型一體壓鑄結構件無法對單獨的部位進行熱處理,熱處理產生的表面質量缺陷對于車 身結構件來說也是致命的影響,在振動和交變應力的工況下,容易產生線性發展。因此, 免熱處理材料成為各家壓鑄公司的最佳選擇。

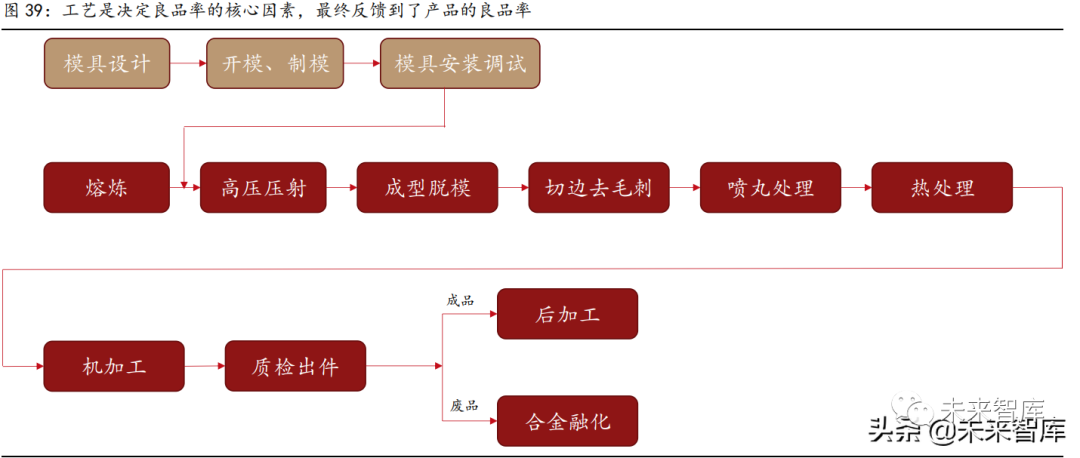

3.1.3、制造工藝是決定一體壓鑄良品率的核心因素

輕量化設計與制造工藝是密切相關的,鑄造工藝可以方便地實現中空異形結構,同時輔以 合金增強力學性能,因此從設備溫度曲線控制到模具選擇,從模具設計到模具制造,從熔 煉壓鑄到精密機加工,每個環節對于壓鑄供應商來說都需要長期的技術經驗積累。技術經 驗的積累最終反饋到的就是批量階段良品率的提升。目前傳統 4400T 以下的壓鑄零部件, 良品率中樞為 95%以上,而一體壓鑄零部件由于批量產量比較少,目前還沒有比較成熟的 良品率數據,因此,行業壓鑄龍頭有望率先開始進入小批量生產,率先跑通良品率。

3.2、行業格局:行業龍頭布局全面,具有先發優勢

我們認為大多數主機廠不會采用特斯拉的自供方案,而傾向于選擇第三方供應的方案,因 此第三方供應商龍頭將迎來新契機。如果主機廠自行壓鑄結構件,則只能配套自己的車型 產品,無法兼顧產量和運營成本,在應對供應鏈變化帶來的生產計劃調整時也會捉襟見肘, 而壓鑄設備、廠房搭建均為重資產投入,一旦產能無法兼顧,則單臺產值將不達預期。而 第三方供應商可以實現模具的更換適用于不同車型產品的生產,從而使得設備利用率提升, 降低邊際生產成本。以一套 6800T 設備為例,我們假設年產量約 10 萬件,且需要保證全 天運營以及批量階段 80-85%的良品率,才能實現 25-30%的毛利率,從而兼顧運營成本和 年產值。

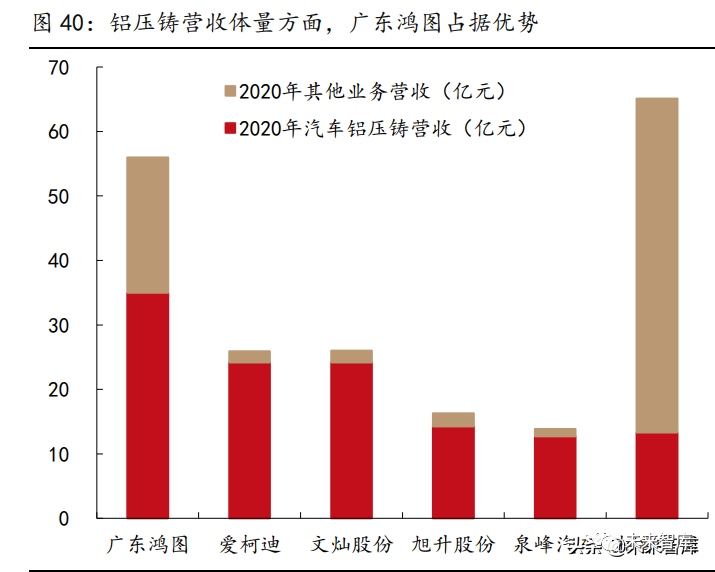

國內傳統鋁壓鑄龍頭企業的營收中樞為 30 億元左右,良品率基本均在 90%以上,差異性 較小,集中度較低。國內壓鑄企業約 6000 家,但是絕大部分企業規模比較小,頭部壓鑄 公司主要為廣東鴻圖、愛柯迪、文燦股份、派生科技、旭升股份等。隨著壓鑄設備噸位提 升、大型模具精度真空度技術的成熟以及免熱處理合金材料的專利落地,大型精密壓鑄逐 步構建了技術、資金、客戶資源的多重護城河,高壓壓鑄尤其在設備+模具+材料+工藝形 成了較高的技術壁壘。行業龍頭如文燦股份、廣東鴻圖、愛柯迪全面布局相關領域搶占先 機,有望拓展一體壓鑄下游客戶,開始小批量提升良率的過程并實現批量生產,一旦形成 規模效應,行業集中度將得以提升。鋁壓鑄營收體量方面廣東鴻圖具備優勢;毛利率、凈 利率等方面愛柯迪具備優勢;量產進度與客戶拓展方面文燦股份具備優勢,首先綁定量產 客戶。(報告來源:未來智庫)

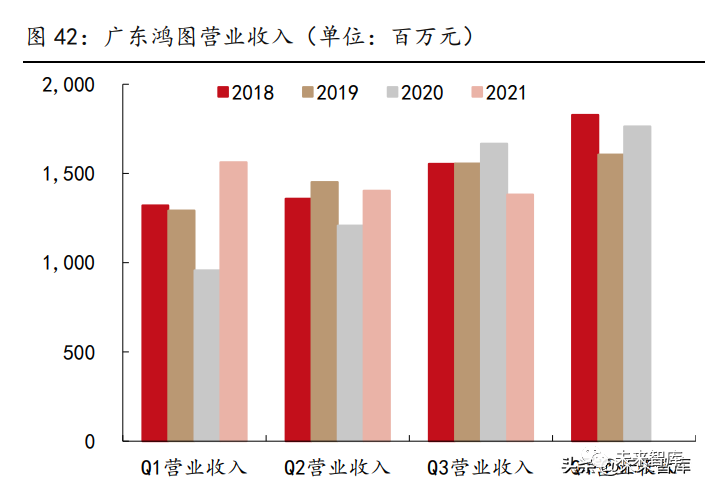

3.2.1、廣東鴻圖:國內鋁壓鑄龍頭,在手一體壓鑄試制訂單充沛

公司是鋁合金壓鑄件龍頭企業,22 年多個業務板塊得到邊際改善。公司主要有四大業務 板塊(精密鋁合金壓鑄件業務、汽車內外飾件業務、專用車業務、投資業務),其中對于 專用車業務,公司公告掛牌轉讓廣東寶龍汽車有限公司,此次股權轉讓預計可增加約 7000 萬元公司合并口徑的歸母凈利潤。

公司在設備、材料、模具、工藝等環節具備優勢,目前已為多家下游客戶開發試制一體壓 鑄結構件,有望迅速達成一體壓鑄量產能力。2022 年 1 月 17 日,公司首個一體化鋁合金 壓鑄結構件試制成功,采用的是 6800T 壓鑄單元,目前處于提升良品率和生產節拍的關鍵 時期。設備方面公司與力勁集團達成批量采購協議,總共簽訂了 8 臺包括 12000T 噸位壓 鑄機在內的大型壓鑄島,強勢進入一體壓鑄領域。目前公司已為多款車型項目提供大型一 體壓鑄的試制開發技術服務,主要產品包括后底板、前艙和電池托盤,后續有望從開發供 應商轉成批量供應商。

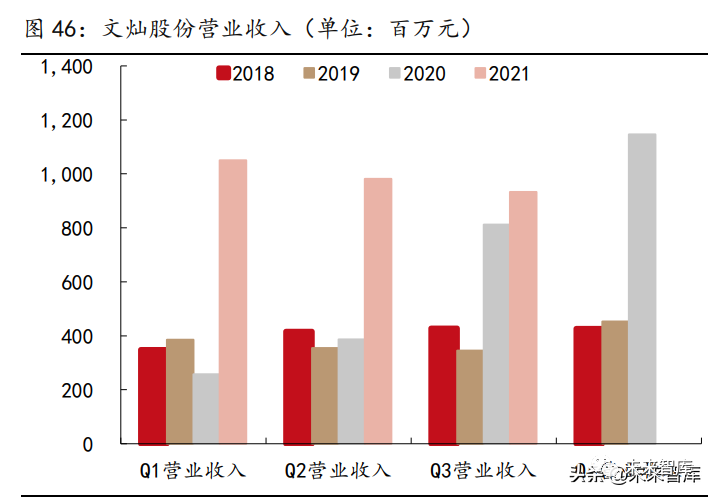

3.2.2、文燦股份:國內一體壓鑄先行軍,加快訂單步伐

公司主營汽車鋁合金精密鑄件產品,營收占比在 90%以上,主要應用于燃油車、新能源車 的發動機系統、變速箱系統、底盤系統以及車身結構件。2020 年公司收購法國百煉集團, 完善重力鑄造工藝能力、擴大營收規模的同時進行了產品和客戶的拓寬,公司已經在蔚來、 大眾、奔馳等既有客戶的基礎上拓展了華為/賽力斯、理想汽車等新勢力客戶。

公司是國內首個獲得大型一體壓鑄后底板項目定點的壓鑄企業,從量產確定性和速度上看, 公司量產進度最快,放量確定性強。公司 21 年 5 月與力勁科技簽署《戰略合作協議》,購 置包括 6000T、9000T 的 7 臺大型設備。公司于 21 年獲得首個一體壓鑄后底板項目定點, 11 月 6000T 壓鑄島試模成功,一體壓鑄后底板產品成功下線,進入提升良率的快速通道, 并有望持續突破更多量產項目。

3.2.3、愛柯迪:中小零部件壓鑄龍頭,強勢進入大型一體壓鑄領域

公司產品結構從中小零部件(雨刮系統、傳動系統、轉向系統等)向大型結構件轉型。小 型零部件具有品類多、客戶多、批次更新快的特點,因此公司在精益管理、高效制造等方 面具備優勢。公司于 2022 年 2 月與安徽含山經濟開發區管委會簽署《投資協議書》,目標 建設新能源汽車三電系統零部件及汽車結構件智能制造項目,通過項目的擴張,有利于公 司就近供應產品,降低運輸成本,拓展新客戶,擴大營收規模。一體壓鑄方面,公司掌握 高壓真空壓鑄工藝,并計劃購置 45 臺壓鑄機,包括 2 臺 6100T 和 2 臺 8400T 的設備,穩 步推進中大型零部件一體壓鑄。

審核編輯 :李倩

-

新能源汽車

+關注

關注

141文章

10626瀏覽量

100134 -

碳纖維

+關注

關注

0文章

89瀏覽量

11957 -

輕量化

+關注

關注

0文章

26瀏覽量

8118

原文標題:新材料:2022年汽車輕量化行業研究報告

文章出處:【微信號:深圳市賽姆烯金科技有限公司,微信公眾號:深圳市賽姆烯金科技有限公司】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

引領輕量化趨勢| 法法易輕量化充電槍通過2023版標準強檢測試

中海達推出輕量化監測簡易感知解決方案

廣和通榮登36氪具身智能創新應用案例及《2024年具身智能產業發展研究報告》

廣和通榮登36氪具身智能創新應用案例及2024年具身智能產業發展研究報告

5G輕量化(RedCap)“領航”產業發展論壇在京成功舉辦

5G輕量化網關是什么

深視智能參編《2024智能檢測裝備產業發展研究報告:機器視覺篇》

基于DOE的管道爬行機器人輕量化研究

基于esp32輕量化的PSA及Web3的組件,怎么向組件庫提交component ?

云知聲入選億歐智庫《2024北京國際車展展后洞察研究報告》

2022年汽車輕量化行業研究報告

2022年汽車輕量化行業研究報告

評論