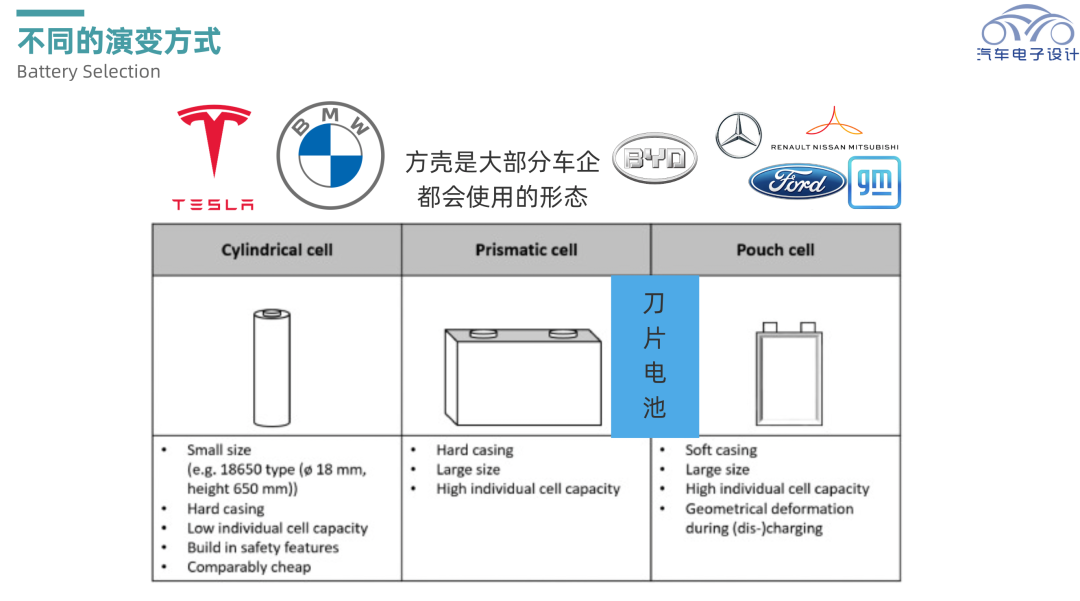

關于動力電池的技術路線如何選擇,圍繞圓柱、軟包和方殼的討論一直在持續;與此類似的是,在制造層面,鋰電池中段電芯裝配工序中,疊片技術和卷繞技術也處于長期競爭。

這兩種方案是圍繞電芯的空間利用率、電芯壽命、電芯制造效率和制造投資這幾個關鍵技術點的不斷博弈。

●卷繞工藝

通過控制極片的速度、 張力、尺寸、偏差等因素,將分條后尺寸相匹配的極片及隔膜、終止膠帶等卷成極芯的一種生產工藝。

●疊片工藝

是將極片與隔膜交替堆疊在一起,最終完成多層疊片極芯的一種生產工藝。

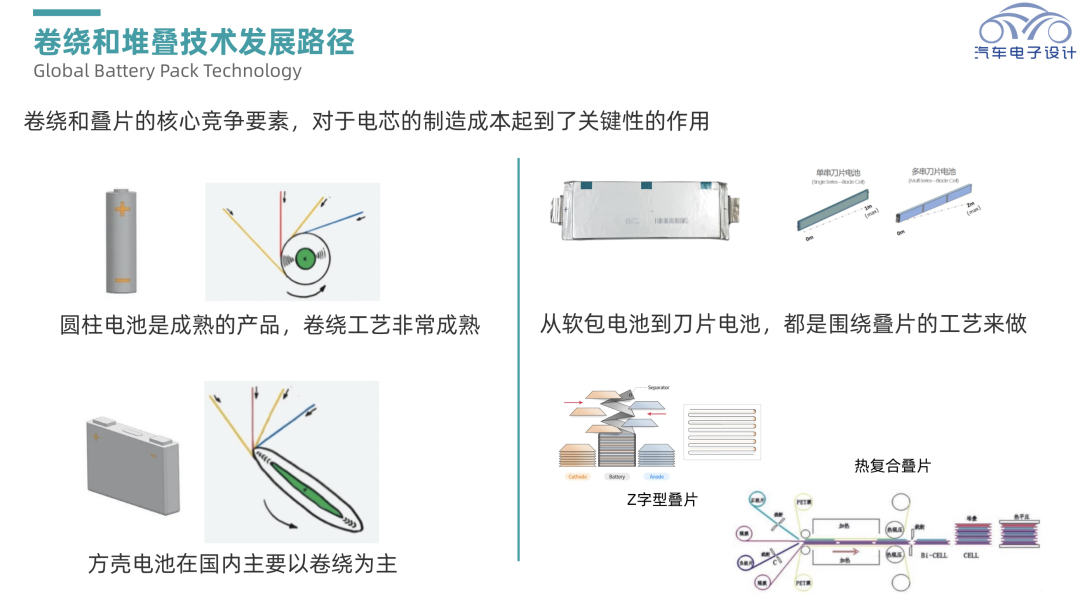

如下圖所示,就電池形態來看:軟包和刀片電池是圍繞疊片工藝來設計和生產的;方形電池既可以使用疊片工藝也能夠采用卷繞工藝,而目前中國的主要技術方向還是圍繞卷繞為主;圓柱電池作為一種成熟的產品形態,一直采用卷繞工藝。

▲圖1.卷繞和堆疊的方案

從中國的技術長期發展方向來看,隨著疊片技術的進步,大量電池企業開始從原有的卷繞工藝逐漸進入疊片時代。這里我們可以看一看蜂巢能源最近發布的一些信息。

Part 1

蜂巢的疊片技術演進

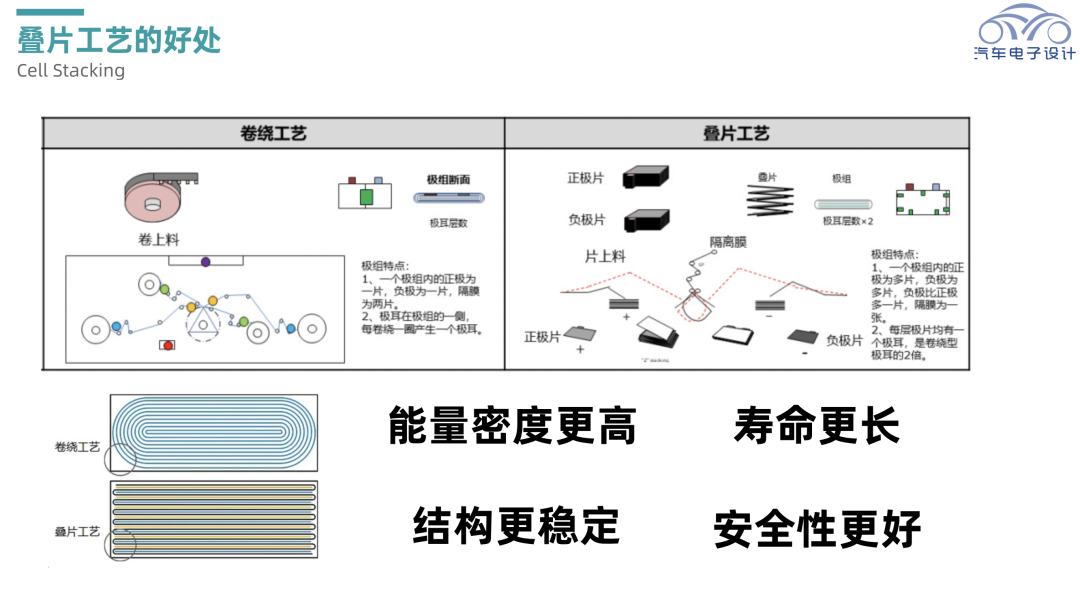

我們首先來看看,疊片技術帶來的好處。

從最終電池產品來看,疊片形成的電池產品,能量密度更高、內部結構更穩定、安全性更高和壽命更長。

▲圖2.疊片的優勢

●能量密度更高

從電芯內部來看,卷繞工藝的卷繞拐角部有弧度,空間利用率低一些,疊片工藝能夠充分利用電池空間,在相同體積的電芯設計下形成的電芯能量密度更高。

●結構更穩定

電池使用過程中,鋰離子的嵌入會使得正負極片均會有膨脹,卷繞拐角處內外層內應力不一致,卷繞的電池會發生波浪狀變形,進而致電池的界面變差,電流分布不均,加速電池內部結構不穩定。

疊片工藝在電池的循環往復使用中,雖然也會膨脹,但總體來說,每層膨脹力相近,因此可保持界面平整。

●安全性更高

卷繞下兩端極片折彎后涂層材料發生較大彎曲變形,折彎處容 易發生掉粉、毛刺問題。極片和隔膜所受拉力容易出現不均勻、產生褶皺,極片的膨脹和收縮、隔膜拉伸等都會導致電芯變形。而疊片電池受力均勻,在這個角度而言,電池安全性更高。

●更長的循環壽命

疊片電池的極耳數量較多,電子傳輸距離越短,電阻越小,故疊片的電池內阻能夠降低,電池產熱小。而卷繞容易發生變形、膨脹等問題,影響電池衰減性能。

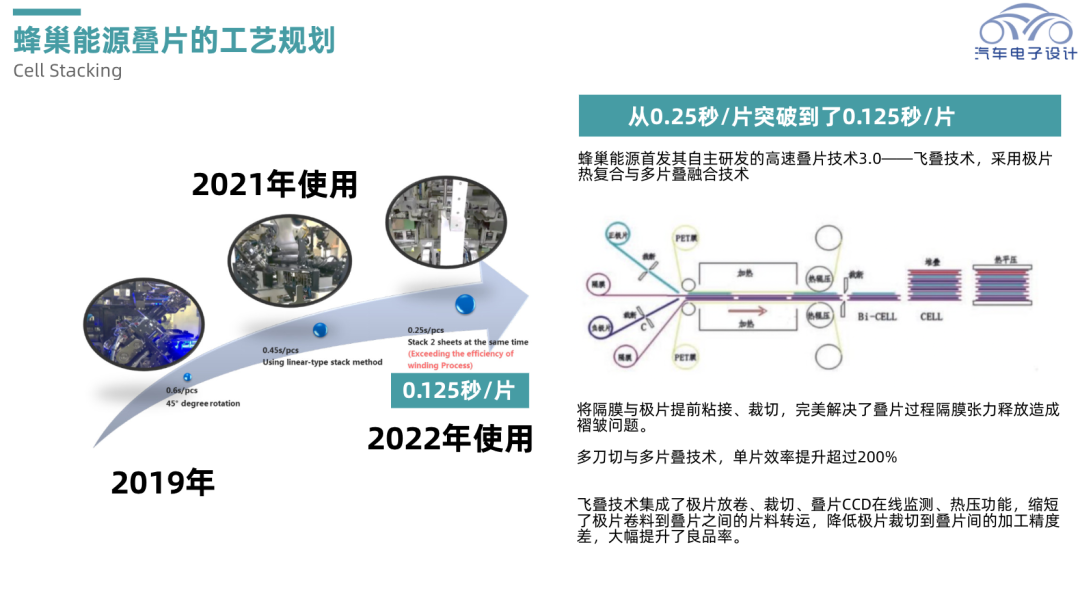

在國內做方殼電池的企業中,使用疊片工藝,蜂巢能源是第一家。2018年進入行業,蜂巢能源就一直倡導動力電池“從'卷時代'邁入'疊時代'”;2019年蜂巢能源首次亮相就展示其內部代號為“L600”的長疊片電芯,一期產線已提升至單工位0.6秒/片的生產效率;在當時的規劃中,疊片的速度路徑是0.6秒/片到0.45秒。蜂巢能源正式投產的二期,建設了首條“短刀”電池量產線,蜂巢Z字形疊片機,已經實現了0.45秒/片。

在目前這個時間節點,蜂巢自主研發的高速疊片技術3.0,采用極片熱復合與多片疊融合技術,通過技術創新在效率方面實現了顛覆性的突破,實現了0.125秒/片的疊片速度。這就使得整體的中段工藝得到了簡化,單位占地節省40%以上。同時,效率和精確性的提高,也解決了隔膜褶皺、對齊度不良等缺陷控制與監測痛點問題。

▲圖3.疊片技術的規劃和實現

Part 2

高速疊片和短刀方案的搭配

疊片工藝和短刀方案是如何搭配起來,這個也需要來追溯一下。

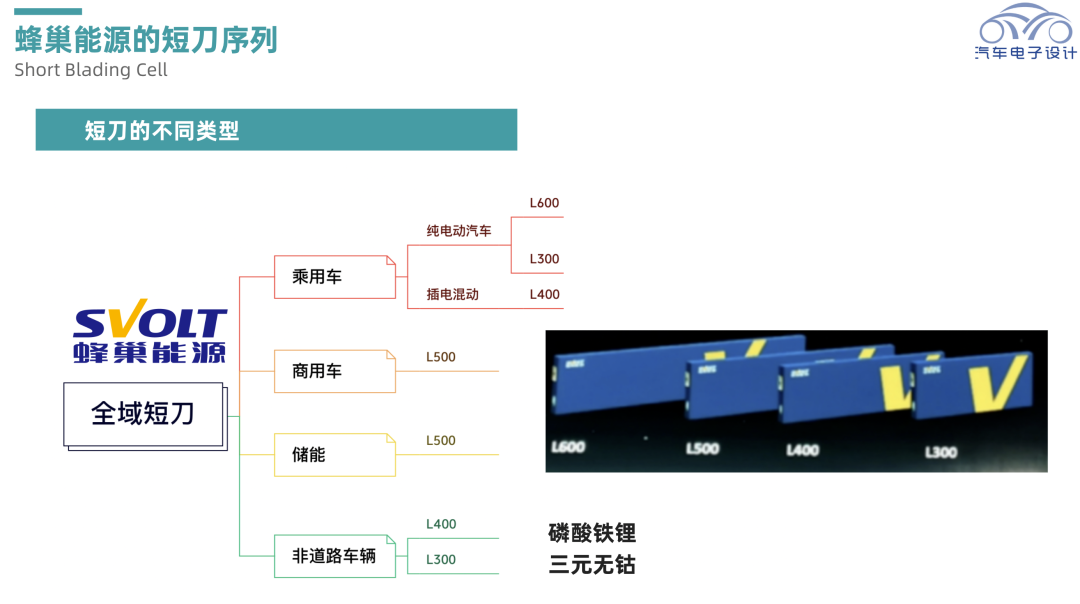

蜂巢能源的短刀電池L600疊片磷酸鐵鋰電芯,長度約600mm,已在蜂巢能源常州金壇工廠正式量產下線——單體能量密度達到175Wh/kg,循環壽命超過4000次,快充0-80%SOC,充電時間小于45分鐘。這種電池以前因工藝原因,在生產過程中一直受疊片效率相對較低的影響。但通過設備集成——在疊片設備上多片同時切、同時疊,實現了更簡單機構的高效產出,在單機設備成本幾乎不變的情況下,效率提升超過200%。這就使得短刀電池的設計和高速疊片的配合實現了很好的“化學反應”。

▲圖4.短刀電池序列

目前蜂巢能源是全部轉向了“短刀”電池序列,在這方面能看到的好處主要體現在設計層面,比如體積能量密度高、可以作為結構件做CTP,降低成本,易于散熱,安全性好。

而從“短刀”的適配性,也確實通過L300、L400、L500和L600,存在多個不同的尺寸長度合理,能夠適配80%以上的乘用車,還能在不同應用環境下使用。在之前,主要的瓶頸在大規模生產階段。通過這次工藝的導入,生產工藝也更好實現,做到更高的良品率。這是通過集成化的技術來實現的,集成了極片放卷、裁切、疊片CCD在線監測、熱壓功能,縮短了極片卷料到疊片之間的片料轉運,降低極片裁切到疊片間的加工精度差,大幅提升了良品率。

在這里,我們也在思考,短刀為什么與疊片技術的搭配堪稱完美呢?

我們能看到,刀片的設計不太適用于卷繞工藝。從實踐來看,卷繞的長度不能超過300mm。目前量產的卷繞工藝支持的電芯長度在280mm-300mm,而這個尺寸形態目前是方殼的主要覆蓋范圍。

通過工藝設計,蜂巢的疊片工序的對齊度精度是±0.3mm,而疊片速度0.125秒。短刀電池的技術優勢和制造成本優勢更加明顯,高性能的短刀電池與高效能的高速疊片技術結合,這套解決方案就形成了一個閉環。

Part 3

技術方案展望

圓柱、方殼、軟包的發展方向,還是不同的企業根據自身的情況進行不同的選擇。各自有優勢。

從目前的技術場景來看:

●圓柱:4680標準化,卷繞,單個電芯的制造速度再提高,使用場景拓寬。

●軟包:往短刀和長刀過渡,使用疊片是具有更大優勢的。

●方殼:如果保持現有的尺寸,繼續使用卷繞是合理的選項;但發展成方殼疊片過渡尺寸,成為短刀和長刀后,會自然地采用疊片工藝。

▲圖5.不同的技術路線的選擇

綜合制造效率和成品率來評估兩種技術路線:

●潛力最大的是卷繞大圓柱,最主要的圍繞成熟工藝開始導入干電極的工藝,我們有很大的想象空間。

●發展最快是疊片:隨著蜂巢能源在疊片技術的不斷創新以及中航、億瑋鋰能等動力電池企業的持續跟進,中國的電池企業都朝著超級疊片+刀片電池方案開始設計,這塊的潛力最大。

● 發展走向平穩是卷繞:方殼卷繞保持現狀,我們也看到了在原有的產能建設方面,這條路線是最大的。

小結:電池企業圍繞工藝選擇要做取舍,但是走勢越來越清晰,隨著技術創新的發展,動力電池TWh大規模制造時代是每個電池企業不可回避的點,誰能做好這點,就能在動力電池成為大規模標準化產品階段找到自己的立足根本。

審核編輯 :李倩

-

鋰電池

+關注

關注

260文章

8183瀏覽量

171629 -

動力電池

+關注

關注

113文章

4549瀏覽量

77934 -

電芯

+關注

關注

14文章

733瀏覽量

25963

原文標題:蜂巢能源高速疊片技術3.0,0.125秒!

文章出處:【微信號:QCDZSJ,微信公眾號:汽車電子設計】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

匯川傳感器的鋰電池疊片機解決方案

蜂巢能源常州工廠發生大火,絕緣阻燃涂裝賽道火熱,已成剛需!

解決方案 | 揭秘!鋰電池疊片機22個場景中不可或缺的傳感力量

蜂巢能源計劃2025年1月關閉歐洲業務

蜂巢能源暫停德國電池工廠項目

晶科能源獲批浙江省先進疊層光伏技術重點實驗室認定

應用DMAIC降低常規疊片電池復檢低壓率

晶科能源鈣鈦礦疊層電池效率突破33.24%,技術創新再創新高

太陽誘電疊層壓電震動片介紹

盛雄激光500W皮秒全激光高速制片、疊片——無縫切疊一體方案全球首發!

蜂巢能源高速疊片技術3.0,0.125秒!

蜂巢能源高速疊片技術3.0,0.125秒!

評論