在工程應用中,汽車用永磁同步電動機定子采用直槽結構,定轉子槽極配合為8極48槽,基于該種結構的永磁轉子對應不同的凸極比,其外特性如何、磁鋼用量多少、哪種形式轉子性能最優、是否符合高性價比要求,本文將針對這些熱點問題進行詳細的分析。

1、 基本原理

永磁同步電動機的主要結構由定子(包括定子鐵心、線圈、機殼等)、永磁轉子(包括轉子鐵心、永磁體、轉軸等)、前后端蓋、軸承、接線盒以及反饋組件等多個主要零部件組成。

永磁同步電動機的電磁原理與他勵直流電動機類似。永磁同步電動機的旋轉控制采用旋轉坐標系的思想,將三相定子電流進行解耦,分解成專用于勵磁的直軸分量,以及專用于產生輸出轉矩的交軸分量,兩種分量互相獨立互不耦合。

對于永磁同步電動機來說,定子影響主要體現在定子繞組分布情況、定子槽數等,這與異步電機區別不大;而轉子的影響則體現在整個磁路上,不同結構的永磁轉子對電機性能影響極大。永磁轉子按結構一般分為表貼式和內置式兩種,內置式轉子結構相對復雜,本文以內置式轉子為研究點進行展開。

永磁同步電動機凸極比ρ一般指交直軸電感(或者是電抗)之比。即:

(1)

表貼式交直軸電感接近相等,其凸極比ρ=1;而內置式永磁同步電動機根據永磁體在轉子中的排布,形成多種不同凸極比的轉子結構,主要分為ρ>1和ρ<1兩種情況。

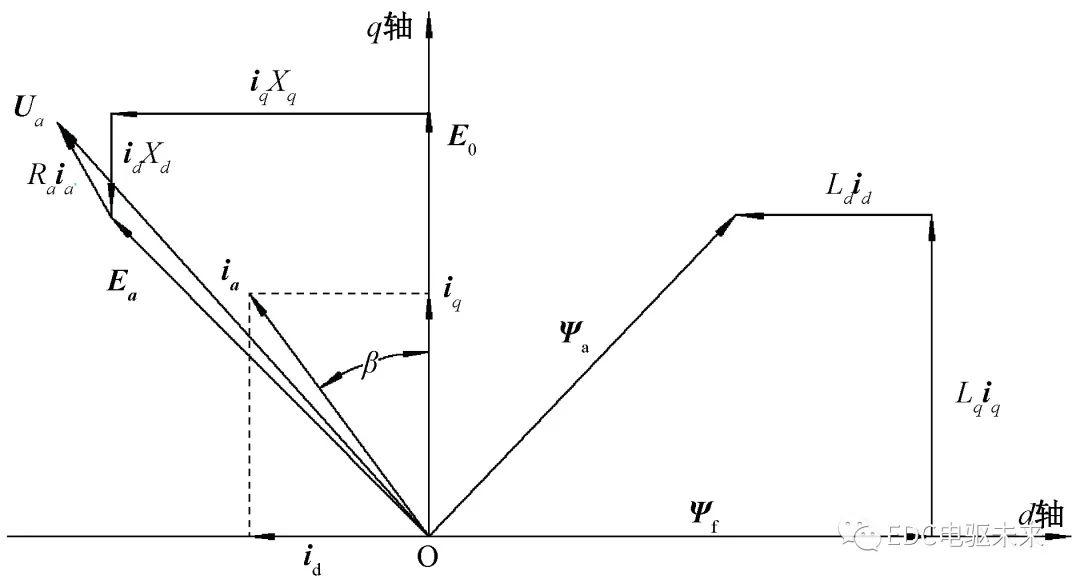

永磁同步電動機的基本向量關系如圖1所示。

圖1永磁同步電動機基本向量圖

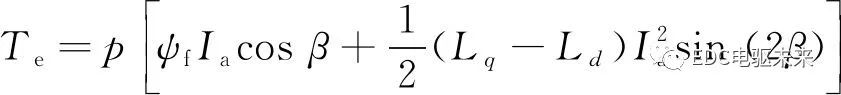

根據圖1的向量關系及永磁同步電動機的電磁原理,得到電磁轉矩Te的計算公式如下:

(2)

式中:p為極對數;β為弱磁角;ψf為永磁磁鏈;Ia為定子電流;

從式(2)中可以看出,內置式永磁同步電動機電磁轉矩由永磁轉矩和磁阻轉矩兩部分組成。永磁轉矩與弱磁角成余弦關系,且與勵磁磁鏈成正比;而磁阻轉矩與兩倍弱磁角成正弦關系,還與交直軸電感之差成正比。

由電機電磁場理論有:

ψf=NΦ=NBS

(3)

式中:N為每極線圈匝數;B為每極氣隙磁密;S為每極磁通面積。又根據電感差:

(Lq-Ld)∝ρ

(4)

不計弱磁角度、極對數以及電樞電流影響,最終可以推得:

Te∝BSN

(5)

Te∝ρ

(6)

從式(3)~式(6)可以看出,內置式永磁同步電動機的電磁轉矩與永磁電機每極線圈匝數、每極氣隙磁密、每極磁通面積以及凸極比成正相關關系。

2、 研究方法及過程

2.1研究方法

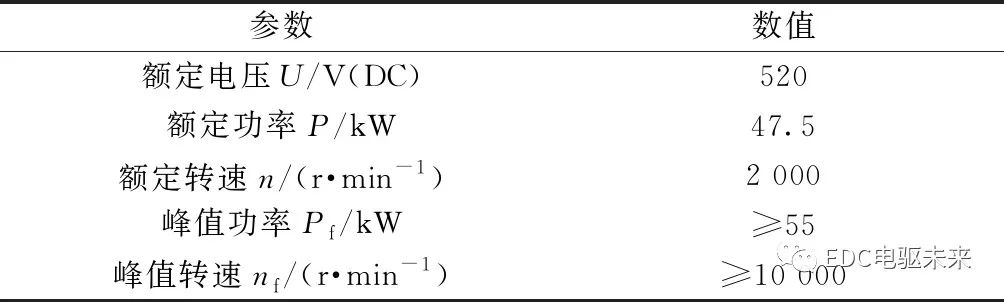

本文以某款國產汽車電機的主體結構為例,其具體性能參數指標如表1所示,進行典型規格優化設計。

表1某款國產汽車電機性能指標參數

在研究過程中,先結合工程實際應用,設定相同的定子參數,在其基礎上進行市場調研,結合理論研究成果,采用磁鏈、凸極比均有所不同的轉子結構進行仿真對比,匯總數據。然后針對仿真數據進行分析,分別計算最大輸出功率、最大轉矩、反電動勢系數KE值以及永磁體體積,并分別計算功率磁鋼體積比、轉矩磁鋼體積比、以及反電動勢系數磁鋼體積比,比較各轉子方案性能優勢及經濟性。

2.2研究過程

2.2.1 建立模型

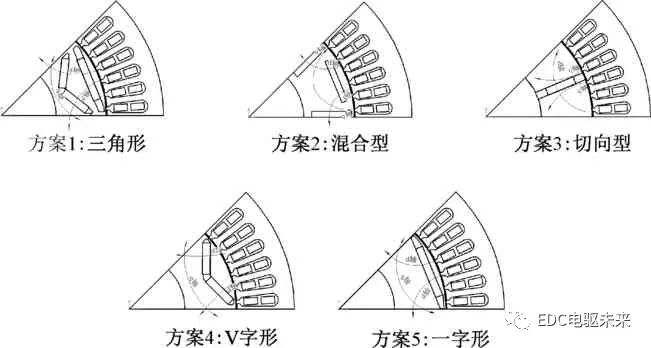

根據表1的性能指標,進行5種轉子拓撲結構的計算:三角形、混合型、切向型、V字形及一字形等,具體結構及交直軸分布如圖2所示。

圖2不同轉子拓撲結構及交直軸分布

按圖2的轉子拓撲結構建模,槽極配合為經典的8極48槽,定子繞組形式采用1~6的分布式雙層繞組。

2.2.2 設定激勵條件

根據永磁同步電動機工作原理,設定電機定子輸入電流為三相正弦電流,具體激勵表達式如下:

iA=Imaxsin(2πft+β)

iB=Imaxsin(2πft+β-2π/3)

iC=Imaxsin(2πft+β+2π/3)

式中:Imax為電機線電流峰值;f為電流頻率;t為時間;β為弱磁角。

在上述激勵條件下考慮損耗設置方面,鐵心損耗計算時考慮定、轉子鐵心,渦流損耗計算時考慮定、轉子鐵心以及磁鋼表面渦流損耗影響。

2.2.3 設定邊界條件

在仿真時,各方案設定相同的邊界條件:電機額定轉速為2 000 r/min,最高轉速為10 000 r/min,電機定子相同,且線電流峰值按Imax=141.4 A(有效值為100 A),電機弱磁初始角按45°進行掃描分析。

3、 結果對比與數據分析

3.1結果對比

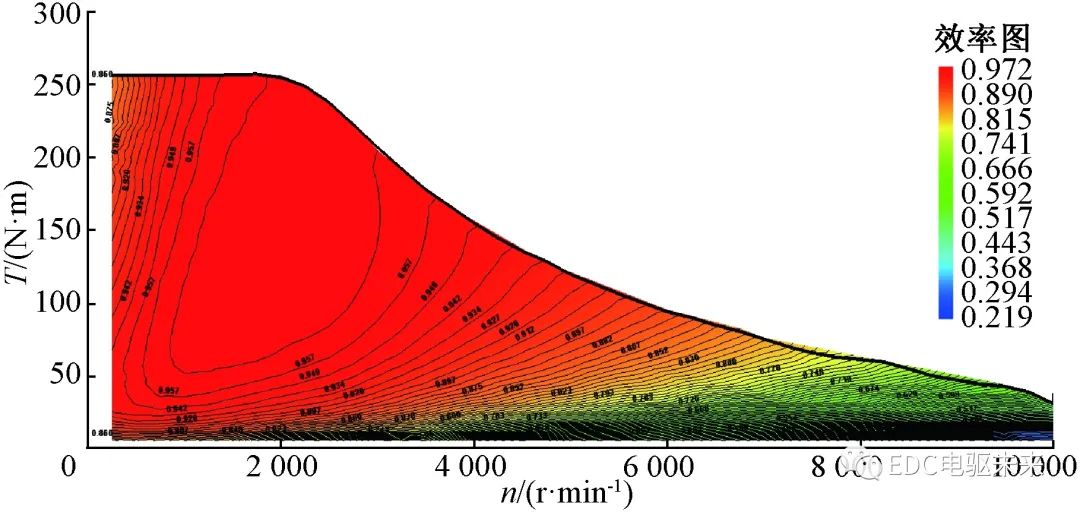

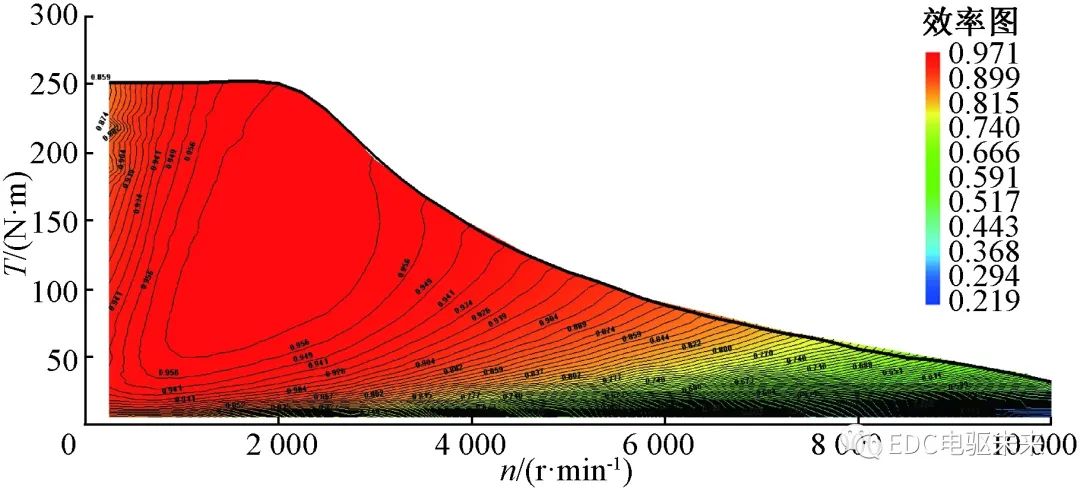

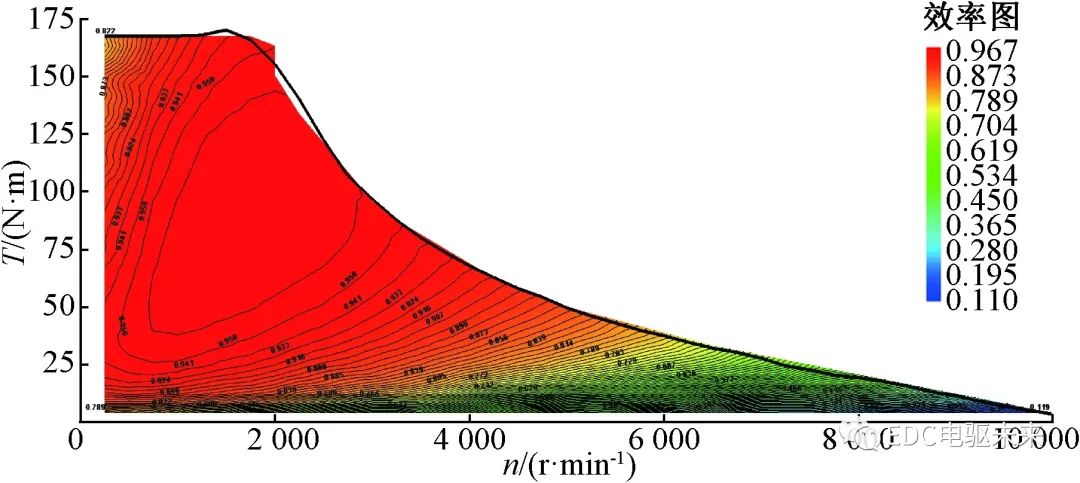

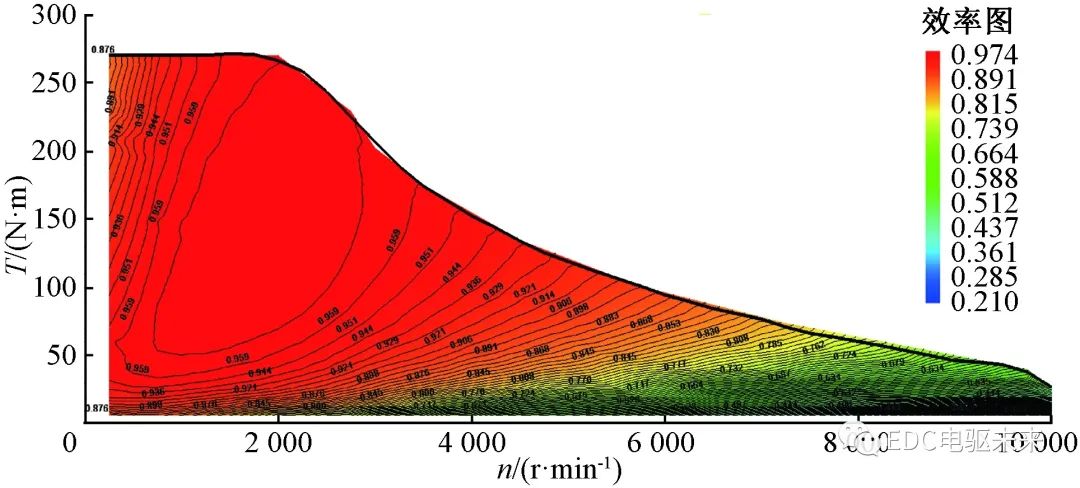

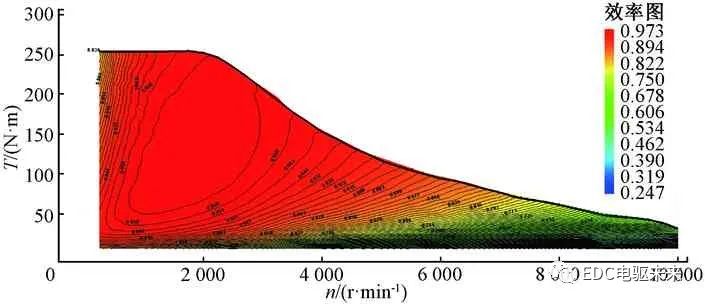

針對5種不同轉子拓撲結構方案,通過相關軟件進行仿真計算,首先進行反電動勢值、凸極比的計算,然后通過場路結合的方法,進行效率、轉矩、轉速等外特性的計算對比。在特性計算時,結合應用工程實際,為了能有效地利用內置式永磁同步電動機的凸極效應,發揮其固有機械特性,在仿真計算采用的控制策略是“恒轉矩區域采用單位電流最大轉矩控制,恒功率區則采用弱磁控制”。計算的效率MAP圖譜如圖3~圖7所示。

圖3方案1[三角形轉子,ρ=2.29,KE=152.6 V/(kr·min-1)]

圖4方案2[混合型轉子,ρ=0.613,KE=147.46 V/(kr·min-1)]

圖5方案3[切向型轉子,ρ=1.75,KE=147.3 V/(kr·min-1)]

圖6方案4[V字形轉子,ρ=2.6 ,KE=181.3 V/(kr·min-1)]

圖7方案5[一字形轉子,ρ=2.3,KE=168.3 V/(kr·min-1)]

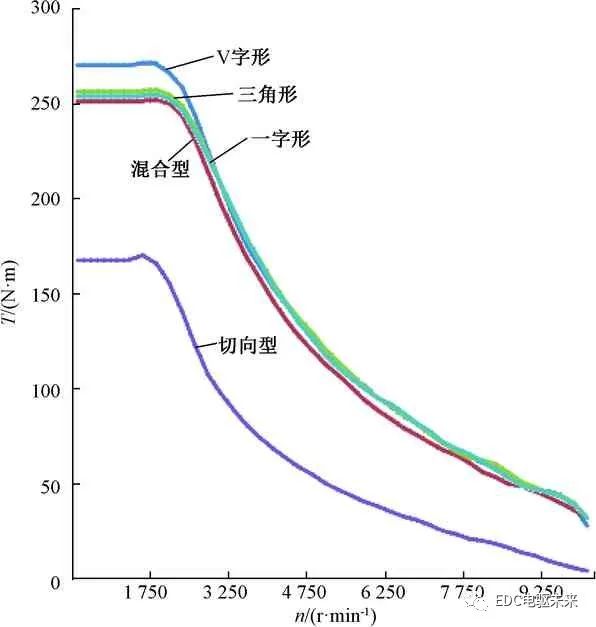

將圖3~圖7的計算結果匯總,總結出如圖8所示的T-n曲線對比圖。從中可以看出,相同定子參數下,不同轉子在恒轉矩區能產生的轉矩大小排序如下:

TV字形>T一字形≈T三角形>T混合型>T切向型

在相同定子參數下,不同轉子在恒功率區能產生的最大功率大小排序如下:

PV字形>P一字形≈P三角形>P混合型>P切向型

圖8不同方案T-n曲線對比

3.2數據分析

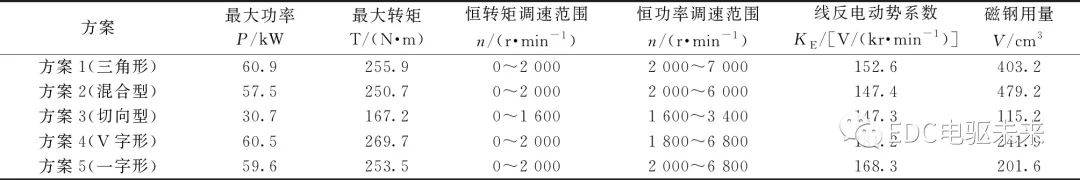

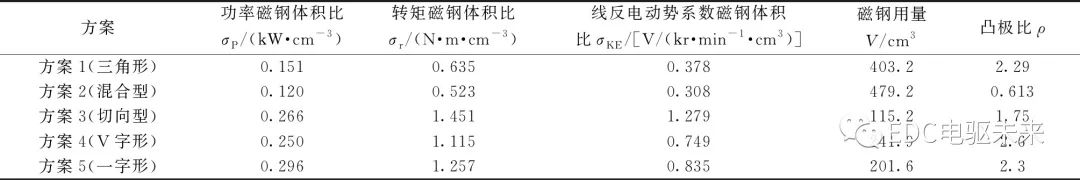

針對不同轉子方案的數據匯總,計算出各不同方案參數,如表2所示。

表2不同轉子方案計算結果對比

為了更好地分析問題,我們將計算結果進一步對比,分別計算單位體積磁鋼能產生的功率和反電動勢系數值,具體結果如表3所示。

表3單位體積磁鋼性能對比

從表3可以看出,對于凸極比接近的方案1和方案5,方案1的指標明顯不如方案5。再從方案2、方案3和方案4對比來看,凸極比小于1的轉子相對凸極比大于1的轉子明顯沒有優勢;相反,凸極比大于1的轉子結構有轉子材料利用率高的優勢。

綜合比較:

凸極比最優前三方案排序:方案4>方案5≥方案1;

單位體積磁鋼材料利用率最優前三方案排序:方案3>方案5>方案4;

轉矩、功率最大前三方案排序:方案4>方案1>方案5;

線反電動勢磁鋼體積比前三方案排序:方案3>方案5>方案4;

綜上,根據大數據計權排名原則,方案4無論是功率密度還是轉矩密度都有競爭優勢,其單位體積磁鋼產生的反電動勢系數值也較高,是5種方案中最優方案之一。

從本文的分析過程中可以發現,在相同條件下,對于內置式永磁同步電動機,提高每極磁通、提高凸極比仍然是提高功率、轉矩密度的首要手段。

從本文的分析過程中可以發現,永磁同步電動機在提高性能的同時,兼顧成本控制問題仍是高性能永磁電機繞不過去的彎,性能成本兼優的電機才是市場的必然選擇。

永磁同步電動機與控制密切相關,永磁同步電動機及其控制共同組成工業自動化驅動系統。在永磁同步電動機優化過程中,需綜合考慮控制策略,比如最大轉矩電流比控制、弱磁控制、最大效率控制等。

審核編輯:郭婷

-

線圈

+關注

關注

14文章

1839瀏覽量

44632 -

電動機

+關注

關注

75文章

4128瀏覽量

97024 -

永磁同步

+關注

關注

4文章

21瀏覽量

15294

原文標題:永磁同步電動機不同轉子結構的性能研究

文章出處:【微信號:EDC電驅未來,微信公眾號:EDC電驅未來】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

永磁同步電動機5種不同轉子拓撲結構方案

永磁同步電動機5種不同轉子拓撲結構方案

評論