無論是在汽車的安全性能檢測中還是在汽車的綜合性能檢測中,對汽車軸重的測試都是非常重要的檢測項目。GB7258-1997《機動車運行安全技術條件》明文規定汽車的單軸制動力大于等于本軸軸重的60%即為合格,因此,汽車軸重測試的準確性將直接影響到對汽車制動力檢測評價的準確性。另外,汽車阻滯力和汽車制動力的判斷標準也與軸重有關。所以,在汽車性能檢測中我們應十分重視對汽車軸重的測量。 對于如何提高汽車安全及綜合性能檢測中軸重測試的精度,是近年來從事汽車檢測技術研究與開發的科技人員較為關注的問題,尤其是目前在汽車檢測線中。為了進一步提高檢測效率,人們提出了低速動態測試軸重的需求。但如何保證動態條件下的軸重測試精度和重復性,是一個值得認真分析與研究的問題。本文在對軸重測量原理進行分析的基礎上,提出了一種在汽車檢測線中進行動態軸重測試的方法,通過對軸重信號的分析與處理,證明該方法的可行性。

1 軸重測量的硬件結構與工作原理

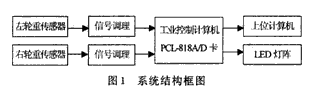

系統設計選擇的機械臺架設備為FZZ-10型汽車軸重檢驗臺,該檢驗臺的主要特點為雙板式輪重臺,適合于大、中、小各種車型的測試。微機測控系統結構框圖如圖1所示。該系統由壓力傳感器、信號調理電路、A/D轉換與數據采集電路、工業控制計算機、上位計算機、LED燈陣等組成。傳感器把從檢測臺上測定的物理量按正比例關系轉換成電壓信號,經過信號調理及放大濾波處理后,由A/D板轉換成數字信號,計算機對采集的數字信號進行分析計算獲得檢測結果。檢驗過程中可以動態顯示軸重變化曲線,檢測結果由LED燈陣顯示并通過串口或網絡傳送給上位計算機。檢測過程中對駕駛員的操作引導是由計算機控制LED燈陣顯示相關提示信息的方式來實現。

1.1 傳感器選型

傳感器選用了應變式BLR-3型壓力傳感器,其主要技術參數為:靈敏度(S)2.223mV/V;非線性誤差(L)《0.05%F.S;滯后誤差(H)《0.05%F.S;重復性誤差(R)《0.03%F.S;輸入電阻(Ω)350±1.2%;輸出電阻(Ω)3504-0.5%;絕緣電阻大于2 000MΩ;零點輸出小于士1%F.S;使用溫度一10~+55℃。

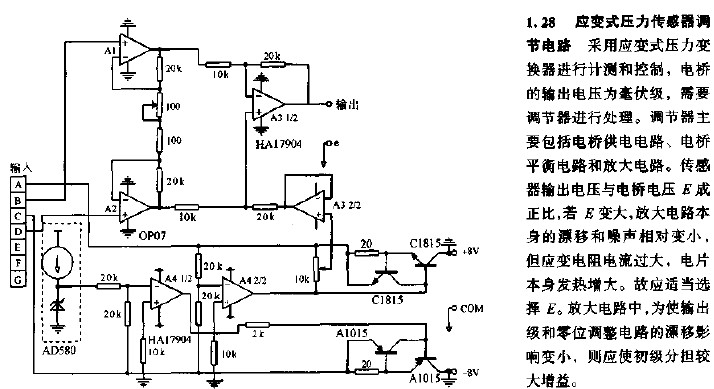

1.2 弱信號調理

由于壓力傳感器輸出信號只有0~15mV,信號非常弱小,采用常規的信號處理方法無法進行遠距離傳輸,需要對其進行調理。本系統對傳感器信號的調理主要是采用放大、濾波及抗干擾處理,使之達到計算機數據采集板所需的標準0~10V電壓信號。信號調理電路原理如圖2所示。該調理電路的主要元件是美國BB公司的精密儀表放大器INAll4,其特點是低噪聲和極低的非線性(0.003%),高共模抑制比CMRR=120dB(G=l 000),大增益帶寬達25MHz,輸入保護、內補償,特別適合于本系統的平衡橋式傳感器的應用場合。

另外,為了減少傳感器信號的各種漂移,進一步增大電路的抗干擾能力,在電路印制板設計及布線工藝上還進行了一些特殊處理,使整個信號調理精度得到進一步的提高。

1.3 A/D轉換與數據采集

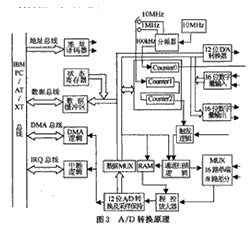

系統中的模數轉換與數據采集設計選用了PCL-818LS多功能DAS卡,可在IBMPC/XT及其兼容機上運行。該卡設計了16路單端或8路差分模擬量輸入,輸入通道增益可編程,A/D轉換分辨率為12b、精度為0.01%,轉換時間為25μs。同時還設計了一個自動通道/增益掃描電路,該電路能代替軟件控制采樣期間多路開關的切換,卡上的SRAM存儲每個通道不同的增益,這種組合方式能實現對每個通道使用不同的增益及使用DMA數據傳輸來完成多通道高速采樣(可達100KS/s)。該卡還設計了16個數字量輸人及16個數字量輸出端口。

A/D轉換原理框圖如圖3所示。系統設計中選擇采樣通道J2:CH00一左輪重;CH03一右輪重。

2 軸重信號的分析與處理

車輛軸重信號在靜態及車輛低速通過輪重臺時,測量精度較高,重復性也非常好,但車輛的行駛速度高于10km/h時,測量精度將出現較大的偏差,重復性也大為降低,平均誤差在5%~30%不等。

在汽車檢測線現場連續三次采集同一輛二軸車以低于3km/h的速度通過稱重臺時的傳感器輸出電壓信號,如圖4、圖5所示(注:圖中數值均為AD轉換器轉換的數字量,還未換算成工程量)。

經過回零及截取等簡單處理將其變換后的軸重信號,如圖6、圖7所示。從圖中可以看出在低速情況下,軸重信號的重復性還是比較好的,但與靜態時的軸重相比較仍然存在較大誤差。前軸軸重信號的三次峰值為;2 223,2 278,2 225;后軸軸重信號的三次峰值為;2 044,2 043,2 012;靜態時前后軸重值分別為;2 550,2 287,即動態時軸重明顯比靜態軸重小。

圖8是第一次前軸信號的功率譜圖,從圖中可以看出,經過硬件和軟件濾波后,軸重信號80%的能量都集中在低于50Hz的低頻信號范圍內,而影響動態稱重系統計量精度的主要因素是汽車在行駛過程中產生的動態荷載對稱重的干擾。車輛動態荷載的振動頻率在3-20Hz的低頻范圍內,振幅變化可達靜態載荷的10%,這一狀況決定了通常采用的抑制周期性干擾的濾波方法失效。

鑒于以上原因,我們在設計中嘗試采用“建立稱重裝置重力信號模型,利用優化理論,根據測量信號擬和出模型的參數,從而抑制周期性動載干擾”的方法建立如下數學模型:

Y(t)=S

其中:Y(t)為稱重信號的數學模型;S為靜態時的有效軸重;A為稱重信號中不同頻率成份的動載幅值;凰為不同頻率成份動載的頻率;C為不同頻率成份動載的相位;戶為汽車車輪動載周期干擾的個數(實際上,p《3時即可使信號干擾抑制比大于30~40dB,因為即使存在高頻成分,預處理時通常的濾波方法可以有效抑制)。

模型的求解是通過非線性最小二乘法擬合來實現的,擬合出上述模型的各參數后,S即車輛某一軸的靜態軸重。采用當前采集的三組軸重數據,擬合出的前軸靜態軸重值分別為:2 448,2 496,2 423;后軸靜態軸重值分別為:2 187,2 196,2 156。顯然,與峰值相比更接近于車輛的靜態軸重值。

3 結 語

本文所介紹的汽車性能檢測中軸重信號的動態測試與分析方法,已經在陜西汽車制造總廠汽車綜合性能檢測線、寶雞車輛廠汽車出廠質量檢測線等國內多家用戶中使用。使用情況表明,采用該方法設計的軸重檢測系統,性能穩定可靠,測量精度和重復性均能滿足實際的汽車檢測需要。

責任編輯:gt

-

傳感器

+關注

關注

2553文章

51390瀏覽量

756590 -

汽車電子

+關注

關注

3029文章

8023瀏覽量

167811 -

測試系統

+關注

關注

6文章

825瀏覽量

62248

發布評論請先 登錄

相關推薦

基于應變式BLR-3型壓力傳感器實現汽車動態軸重測試系統的設計

基于應變式BLR-3型壓力傳感器實現汽車動態軸重測試系統的設計

評論