實現IT/OT深度融合,難度不亞于架起一座橫跨南北的天塹之橋。要想天塹變通途,必須做好鍥而不舍和持久攻堅的準備。

最近加了一個物聯網微信群,群里不時有OT工程師指責IT開發人員“怎么瞎搞啊、應該要如何如何”,也有惱羞的IT開發人員直接開懟OT工程師“有些無知、怎么連這都不懂……”

現實就是這樣,不留半點情面。IT開發人員懷揣著對Docker、微服務、敏捷開發、模型化的抱負對上OT工程師們對組態、梯形圖、嵌入式的執著,各說各話。偶爾,群里也會有人站在對方立場、或從第三方視角給出意見,但基本討論不出什么結果,徒添一個無疾而終的話題。

都在說IT和OT融合,但實際融合起來真的不容易!用“雞犬之聲相聞,老死不相往來”形容IT和OT的關系可能有些夸張,但很多情況下二者之間真的是對牛鼓簧、白費口舌。

結癥在哪?是否可解?如何解決?這是我們的捫心三問。

長期以來,信息技術(Information Technology,IT)與操作運營技術(Operating Technology,OT)在企業中保持著相對獨立,相互隔離。然而,隨著新一輪工業革命的推進,企業為了改善業務系統及各部門之間的整體信息流動,提升生產制造的透明化、智能化與敏捷性,控制能源消耗與成本,提高企業運營效率與水平等,IT與OT之間形同陌路的局面亟需被打破,融合勢在必行。

01從不愿編程的OT工程師說起

最近幾年,低代碼開發領域異常火爆。不管是Mendix、Outsystems、Appian等傳統玩家,還是AWS、Google、Microsoft等全球IT巨頭,亦或是阿里、騰訊、華為等國內廠商都在大力布局低代碼開發平臺。

技術的大勢所趨當然是重要原因。但落腳到工業領域, OT工程師們已經享用了很久低代碼的便利,比如基于IEC61131-3與控制邏輯一致的圖形化編程及人機界面組態式。而如何使OT工程師利用相似的便利來使用新的IT技術則是新的挑戰和機遇。

智能制造浪潮中,所有人都看到了IT/OT融合這條賽道的機會和價值。降低寫代碼的門檻,成為這一商業模式如此火爆的助燃劑。因為借助低代碼開發平臺和工具,習慣于便捷編程環境的OT工程師們,也可以自主創建工業應用,甚至直接套用平臺內置的應用模板,開箱即用。

但問題是,IT與OT的深度融合,僅有低代碼開發還遠遠不夠。

讓我們捋一捋IT與OT之間的關聯。

從定義范疇來看,IT是用于管理和處理信息所采用的各種技術總稱,主要是應用計算機科學和通信技術來設計、開發、安裝和部署信息系統及應用軟件;OT是指操作運營技術,Gartner將其定義為“通過直接監視和控制工業設備、進程和事件來檢測或觸發變化所需要的硬件和軟件”。

定義有些咬文嚼字,不妨看看工業企業是如何區分IT與OT的?一般而言,處理工廠的數據和信息,并以維護所制造產品的質量為目標的,如網絡與通信技術、信息存儲與傳遞技術、云技術與云設施等,屬于IT范疇。另外的控制和分析整個的生產過程以獲得進一步改善的,如可編程邏輯可控制器PLC、分布式控制系統DCS、數據采集與監視控制系統SCADA、人機界面HMI、數控系統CNC等則屬于OT范疇。

長期以來,它們彼此共存而又相互獨立,甚至由于在技術偏好、技能要求以及解決問題的工作與思維方式等方面存在差異,在一些企業內部也有著IT團隊與OT團隊之分。

雖然IT與OT這種長期共存而又相互獨立的狀態,在以往的工廠運營中可以做到彼此相安無事,但是,隨著智能制造的推進,OT需要采用IT領域的先進實踐,來獲得更為經濟性的運行,IT也需要OT的場景和知識來擴張其應用,以優化業務流程、增強決策信息、提高效率、降低成本與風險以及縮短項目時間,因此,這也就要求制造企業必須跨越IT與OT之間的鴻溝,推動IT與OT朝著深度融合的方向發展。

02打破專用和封閉是彌合鴻溝的開始

然而,正如前面所提到的,IT與OT之間具有差異性,這也就意味著IT與OT的融合必定是一個長期演進的過程,而且也不可能一帆風順,會面臨諸多挑戰。比如,如何識別和驗證所有的設備與機器,如何實現不同設備與機器的互聯互通,如何共享與調度IT與OT系統的計算資源和通訊資源,如何確保IT與OT系統通信的安全性以及系統生成數據的完整性等,而這其中,非常基礎也非常關鍵的挑戰在于,如何打破OT系統的專用性與封閉性。

這是因為,OT直接面對工業生產的物理設備和過程,保證其安全穩定運行,按質按量生產產品是其首要目標,因此長期以來慣于采用專用的系統、網絡和軟件。而且,工業自動化領域也一直圍繞著“硬件+軟件”的捆綁模式在演進。這就造成了許多在役的控制系統的軟硬件由于其專用性及封閉性,維護和升級的成本昂貴,一旦有需要與一流的第三方部件集成,耗資不菲,并不利于OT與IT深入高效的融合。因此,與IT相比,OT的開放性和標準化均有待于改善和提升,這對于確保多廠商互操作性以及從研發、制造、生產到最終客戶的整個價值鏈中實現無縫銜接至關重要。

實際上,在過去,工業自動化領域為打破OT的封閉性與專用性已做出了諸多努力。比如,IEC 61131-3標準,其制定之初就是為了解決傳統的PLC編程語言和系統的局限性,此后則發展為現今主流的工業自動化系統都遵循的編程語言標準。

IEC 61131標準由國際電工委員會頒布于1993年,其中第三部分(即IEC 61131-3)規范了可編程控制器的編程語言及其基本元素,成為第一個為工業自動化控制系統的軟件設計提供標準化編程語言的國際標準。得益于國際主流廠商的支持以及國際性組織PLCopen為該標準的推廣與應用作出的不懈努力,IEC 61131-3在工業控制領域的影響可謂聞名遐邇,甚至早已超出PLC的界限,成為包括DCS、SCADA、CNC、IPC等控制系統的標準編程語言。更重要的是,IEC 61131-3在推動工業控制軟件技術發展方面起到了舉足輕重的作用。可以說,沒有編程語言的標準化,就沒有當今工業自動化系統走向開放的堅實基礎。

當然,IEC 61131-3的局限之處也很明顯。隨著智能制造的發展,未來的自動化系統把移植性、可配置性、互操作性、重新配置和分布式作為高層次的要求而專門列出,而IEC 61131-3顯然不能滿足當今復雜工業系統的新要求。

上海工業自動化儀表研究院教授級高工、PLCopen中國組織名譽主席彭瑜就指出,“IEC 61131-3已經為工業界廣泛接受,可能是因為它開發較早,沒有反映軟件工程之后發展的成果,它在概念上沒有支持重新配置和分布式控制。另外,IEC 61131-3的局限性在于它的軟件模型是面向單個設備的,其頂層就是設備(Device),沒有系統的概念”。

這也就意味著,面對智能制造時代企業所搭建的龐大的異構分布式智能制造網絡和分散的數字控制系統時,只是針對單個設備程序的IEC 61131-3標準會有些力不從心。

華中科技大學機械科學與工程學院陳冰副教授則認為,從發展階段來看,IEC 61131-3可以說是適應了單機自動化的趨勢,能夠滿足面向基于任務的控制軟件架構的需求。但是,隨著IT/OT融合以及企業追求更加柔性的自動化,這就要求工業自動化系統具有更大的柔性,設備、系統之間能實現M2M(Machine to Machine)的通訊及實時交互,從而對工作與任務進行動態調整;而且,如今業界也都在提“透明工廠”的概念,也即在整體上使得工廠的各個環節的橫向與縱向數據能夠透明交互,那么從IT視角來看,它更希望工廠底層對IT而言比較透明,而并非“黑盒子”,如此一來,IT就能清晰地知道所獲取的數據的含義,而無需人工進行額外的數據解析工作。

因此,如果工業自動化軟件或程序是基于組件的架構,則更能滿足IT的要求。而IEC 61499標準具有基于組件、事件驅動、面向服務的架構(SOA)等特點,相較于缺乏面向對象及組件的描述語言的IEC 61131-3則更具有優勢,也更能滿足M2M通訊與實時交互,更適應柔性自動化的需要,從技術上也能更好地保證 IT 與OT的融合應用。

03IEC 61499給出了另一種選擇

上個世紀九十年代,為了解決工業自動化系統發展中的限制和新挑戰,國際電工委員會第65技術委員會(IEC/TC65)被指派開發一個新的標準的任務,目的就在于對IEC 61131-3標準進行適當的擴展,而IEC 61499標準就是這項工作所取得的成果。

IEC 61499是用于分布式工業過程測量與控制系統功能塊的標準,在我國已等同轉化為為國家標準GB/T 19769。IEC 61499通過建立分布式控制系統的架構與模型,應用面向對象的設計與基于事件的執行模式,提供了一種基于功能塊機制設計分布式控制系統的策略,是對IEC61131-3標準的繼承與拓展。

IEC 61499標準的推出,除了能有效解決專有自動化系統的局限性,對于實現OT系統和IT系統之間的融合也大有裨益。

在彭瑜看來,“IEC 61499定義了分布式信息和控制的高級系統設計與建模的語言,運用IEC 61499可以對多種應用加以封裝,如功能性,基于圖形組件的設計,事件驅動的執行,跨多個自動化和控制任務執行的分布式自動化應用程序,以及邊緣計算設備等等。另外,IEC 61499標準為工業自動化應用程序的可移植性奠定了基礎。顯而易見,它可以創建多方位的利益,例如,促使IT/OT系統的融合;改善軟件應用的投資回報率(這是源于軟件可不依賴于硬件平臺運行);以及從根本上加快新產品上市時間的工程設計技術。”

與此同時,彭瑜也深入分析了IEC 61499能加速促進IT/OT的融合的原因:

一是,IEC 61499的思維方式和工作流程與IT相一致。IEC 61499的思維方式與工作流程一反OT界的常態(OT人員往往習慣于自下而上的思路,從個別的部件出發構建復雜的系統),而與IT界相一致,也是采用系統思維,自頂而下,從總體需求出發,然后劃分為若干的子部件,且針對子部件提出和開發解決方案。

二是,IEC 61499不定義構成其功能塊的編程語言以及分布式模塊之間的通信協議,編程語言和通信協議可以自由選擇,其開放性達到了目前IT界開放性的高度。因此,OT與IT的多種編程語言和通信協議都可以通過統一的模塊和接口描述無縫對接,從而滿足OT與IT融合的新型邊緣的工程應用。

三是,工業自動化領域近年來出現的一個重要趨勢是,OT產品和從業公司都會主動考慮用戶對IT系統的需求,并且提出OT與IT整合一致、相互融合的解決方案。IEC 61499是滿足這一趨勢的基礎標準和正確起點。

IEC 61499 為IT/OT深度融合建立通道

資深技術專家、IT技術獨立研究者姚遠則從IT視角分析了IEC 61499標準在促進IT/OT深度融合方面的好處。在他看來,IEC 61499標準是打通OT和IT的橋梁,是連接OT的“最后一公里”。

這是因為,IT工程師與OT工程師存在技術與文化上的差異,IT工程師更傾向于敏捷開發,并采用Docker容器化、數據庫技術、AI技術等開放性IT技術,而OT工程師則習慣于使用梯形圖、組態軟件等,要的是“no-code”而不是“low-code”,不會去編寫任何程序,也不會去使用Python、Go、C++等編程語言,因此,從IT視角來實現IT/OT融合,更多的是需要IT開發人員用OT技術來為OT工程師提供服務,也即用OT工程師懂的語言來推廣IT技術。而IEC61499標準采用面向對象程序設計的的編程理念和軟件組件化思想,在運行時(Runtime)內部,功能塊對應的是軟件的組件,類似C++的類和對象,如此一來,IT工程師只需把各功能做全,用的依然是OT工程師所熟悉的方法,不僅便于OT工程師接受,也便于將IT領域的先進技術與實踐引入到OT領域。

略顯尷尬的是,IEC 61499發布后,并沒有掀起多大風浪。一個顯而易見的事實是,學術界的研究居多,而在工業界的應用卻非常少。究其原因,一方面是標準的制定與普及實施之間會存在一個滯后期;另一方面,也是更重要的原因,技術上顯得有些“超前”以及市場力量的推動也沒有大到足夠的火候。

04誰將扛起IEC 61499這桿大旗?

在現有商業模式下,無論是PLC還是DCS,大多數廠商大都保有著相對封閉和專有的技術體系,用戶一旦選擇,幾乎就固定了可用的軟硬件、架構和技術路線。

前面提到IEC 61499在工業界尚不流行,與其說是工業界的需求不夠強烈,不如說是供給側缺乏主流廠商或行業領頭羊的支持與推動。

自動化廠商們不是沒看到IEC 61499的潛力,只是囿于現有模式帶來的商業利益,做出改變注定不容易。這是典型的“坐在會議室里的大佬不發聲”。

所以某種意義上,誰愿意做敢于吃螃蟹的人,誰能扛起IEC 61499這桿大旗,誰就有可能架起IT/OT融合的天塹之橋。

我們也看到,最近幾年,工業界對于全開放控制系統的呼吁和訴求日益強烈。在此背景之下,IEC 61499標準由于很好地解決了不同廠商設備間的可移植性、可配置性和互操作性問題,同時還解決了軟件和硬件獨立性的問題,正在邁入一個關鍵的發展時期。

回過頭去看,2017年施耐德電氣收購奧地利nxtControl公司,應該就篤定了開放自動化這條路,并投注了巨大的勇氣。作為基于IEC 61499標準的自動化解決方案提供商,nxtControl十多年來堅持在Eclipse Foundation的4DIAC開源項目的基礎上進行技術開發與投入,為IEC 61499的應用開發平臺和產業化做了不少有效的工作。

蟄伏數年后,施耐德電氣在2020年底發布了基于IEC 61499標準的EcoStruxure開放自動化平臺(EcoStruxureAutomation Expert),它實際就是基于nxtControl的產品,并融合施耐德電氣的技術與經驗研發而成。

從功能上看,EcoStruxure開放自動化平臺的特點在于它使自動化應用程序能夠使用以資產為中心、可移植、經驗證的軟件組件來構建,而無需依賴底層硬件基礎設施;用戶可將應用程序分發到所選的任何支持IEC 61499標準的系統硬件架構(高度分布式、集中式或兩者兼具),無需額外的編程工作;支持已獲驗證的軟件最佳實踐,從而簡化與IT系統互操作的自動化應用程序的創建過程。

作為EcoStruxure開放自動化平臺的首批試用者之一,姚遠向e-works分享了他的試用體驗。他表示,EcoStruxure開放自動化平臺給他的最大驚喜在于可以實現“隨處運行”。它既可運行在X86平臺上,也可運行在Linux環境中,還可運行在ARM平臺上,而且也支持容器化環境、云端部署等,這也就意味著IT工程師只需通過軟件接口,就可實現對硬件的訪問。此外,IEC 61499編程語言標準也能與OPC UA通信協議標準相結合,避免陷入集成陷阱,消除端口、接口以及協議不統一所帶來的煩惱;IEC 61499解決的是如何編程,OPC UA則解決的是如何訪問及交互,二者相結合也更便于IT/OT的深度融合。

當然,對效率提升的判斷姚遠比較審慎,他認為還需要建立在熟練的操作基礎上。

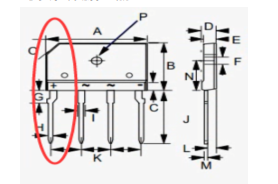

施耐德電氣EcoStruxureAutomation Expert基本組成

值得一提的是,施耐德電氣面向中國市場推出的EcoStruxure開放自動化平臺,除了提供通用應用程序庫,針對食品飲料和物流自動化兩個高速發展的行業,也提供了細分的行業庫,為總包商、設備制造商、系統集成商和最終用戶帶來工程和運營效率的優化。比如,在乳品行業中,涵蓋儲存、傳送帶、灌裝等多環節的資產被容納到一個動態資產模型中,可實現各工程相互的連續性和總體設計的便利化;在物流行業,工程師可利用輸送線、移載、轉向等行業功能塊,快速實現系統的工程設計、測試和調整,縮短系統投入運行所需的時間。目前,EcoStruxure開放自動化平臺已經應用于施耐德電氣位于上海的智慧物流中心,幫助其在效率提升以及能源節約方面取得大幅度提升。

當然,也正是看中了IEC 61499在促進IT/OT融合方面的作用與價值,除了施耐德電氣以及前面所提到的4DIAC開源項目之外,還有一些自動化廠商也在圍繞IEC 61499標準的應用與推廣進行重點布局。比如,上海樂異自動化科技有限公司已能夠提供基于IEC 61131-3+IEC 61499+HMI的運行時(runtime)環境;常州馬克西姆電氣有限公司正在致力于探索和推廣IEC 61499在工業物聯網領域的應用。而且,未來也必定會有更多的自動化廠商加入IEC 61499這條賽道。誰將扛起IEC 61499的大旗?競合其實才剛剛開始。

05后記

實現IT與OT的深度融合,簡單理解其實就是“讓IT更懂OT,OT也更懂IT”,哪怕說著不同的語言,但也應該沒有溝通與協作障礙。

隨著IT技術的迅速發展,IT從業者大多對開源、云平臺、容器、敏捷開發、軟硬件解耦等技術耳熟能詳,包括對開放系統也早已不陌生;相比之下,OT領域長期處于相對封閉專用的狀態,雖然也一直在進行開放自動化的嘗試,但進展較為緩慢。因此,實現IT與OT深度融合的關鍵在于,打破OT的封閉性與專用性,同時讓先進的IT技術與實踐更好地賦能OT。

在探索開放自動化、為IT/OT深度融合建立通道的實踐中,以施耐德電氣為代表的工業自動化廠商已邁出了堅決的一步。可以預見,隨著越來越多的開發者、OEM、系統集成商、總包商等擁抱開放自動化愿景,并參與到開放自動化的生態建設中來,一個更加開放的工業自動化時代即將到來。與此同時,IT與OT也將實現更加緊密地融合,帶來工程效率、運營效率的極大躍升。(本文在撰寫過程中采訪了彭瑜、陳冰和姚遠等專家,得到了各位專家的支持與指導,在此一并致謝!)

編輯:lyn

-

嵌入式

+關注

關注

5093文章

19178瀏覽量

307703 -

物聯網

+關注

關注

2914文章

44938瀏覽量

377073 -

IT

+關注

關注

2文章

868瀏覽量

63633

原文標題:誰能架起IT/OT融合的天塹之橋?

文章出處:【微信號:IndustryIOT,微信公眾號:工業互聯網前線】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

商湯科技推出“日日新”融合大模型

如何實現不同網絡的橋接

宜科電子如何實現OT與IT數據融合集成

盛顯科技:投影融合處理器如何實現圖像的處理和融合?

如果要實現Output IP3: 28.5 dBm at 2000 MHz z的功能的話,應該是怎樣的連接方式?

IT和OT有什么關系?

華為發布鴻蒙原生智能,OS深度融合AI,小藝升級為系統級智能體

HDC2024華為發布鴻蒙原生智能:AI與OS深度融合,開啟全新的AI時代

一種 IT 和 OT 安全融合的思路

開關電源全橋和半橋有什么區別

工業發展不可忽視的安全問題——OT網絡安全

揭秘AI與半導體深度融合背后的創新力量

為實現IT/OT深度融合的天塹之橋要怎樣跨越?

為實現IT/OT深度融合的天塹之橋要怎樣跨越?

評論