凝汽器設備是汽輪機組的一個重要組成部分,它的工作性能直接影響整個汽輪機組的安全性、可靠性、穩定性和經濟性。而凝汽器真空度是汽輪機運行的重要指標,也是反映凝汽器綜合性能的一項主要考核指標。凝汽器的真空水平對汽輪發電機組的經濟性有著直接影響,嚴重時直接影響機組發電負荷。因此保持凝汽器良好的運行工況,保證凝汽器的最有利真空;是發電廠節能的重要內容。

一、設備概況

某廠兩臺12MW中溫中壓凝汽式汽輪發電機組,配套凝汽器參數如下:

型號:N-1000-7 型式:分列二道制表面式

冷卻面積1000m2 冷卻水量3000/h

水室內最大允許水壓:0.34MPa 水阻:265kPa

凈重:22.2t 運行重量:35.8t

冷卻不銹鋼管規格:20*0.7*4562mm

數量:3540根 材質:304

二、運行現狀

汽輪機在運行中真空逐漸較低,真空值從-88kpa,逐漸下降至-77kpa,端差則從11℃上升至34℃,循環水供水溫度<30℃,循環水量>6000m3/h,循環倍率大于60,循環水溫度和流量完全滿足運行要求。長期真空較低運行,影響機組效率,真空若繼續降低將威脅機組安全運行,為了保證機組在安全范圍內運行,降低了發電機的負荷,最高帶額定負荷的80%,這樣嚴重影響了及機組效率。

三、存在的問題及原因分析

凝汽器真空度下降的主要特征:1、排汽溫度升高;2、凝結水過冷度增加;3、真空表指示降低;4、凝汽器端差增大;5、機組出現振動;6、在調節汽門開度不變的情況下,汽輪機的負荷降低。

凝汽器真空度下降原因分析:引起汽輪機凝汽器真空度下降的原因大致可以分為外因和內因兩種:外因主要有循環水量中斷或不足,循環水溫升高,后軸封供汽中斷,抽氣器故障等;內因主要有凝汽器滿水(或水位升高),凝汽器結垢,傳熱惡化,凝汽器真空系統不嚴密,汽側泄漏導致空氣涌入等。最常見的原因是凝汽器管內結垢引起,主要為生物粘泥垢和碳酸鹽硬垢,部分為磷酸鹽和硅酸鹽硬垢。凝汽器結垢嚴重影響了冷凝效果,影響端差、真空度和發電量。結垢縮短了凝汽器設備使用壽命和正常出力。如凝汽器管結垢達0.3mm,可影響汽輪機效率;超過0.5mm,可影響汽輪機出力,而腐蝕泄漏多由于循環水結垢而引起。結垢導致凝汽器工作效率大大降低,影響機組運行經濟性和安全性。

從運行情況分析,判斷是由凝汽器結垢引起;利用汽輪機檢修機會,打開凝汽器人孔,查看凝汽器冷卻水管,查看上部凝汽器冷卻管結垢厚度大于1mm,下部逐漸減薄至0.5mm(原因是上部凝結蒸汽溫度高,下部凝結的蒸汽溫度已經降低),水的出口側明顯嚴重于入口側。

引起汽輪機結垢的原因:

1、發電凝汽器設計額定排汽負荷為50/h,現排汽負荷在58-64t/h,超負荷運行近20%。

2、低壓加熱器根據鍋爐要求退出運行,有~5t/h本應進入低壓加熱器蒸汽進入了凝汽器,進而造成凝汽器超負荷。

3、因鍋爐要求主汽壓力不高于3.7MPa,送到汽輪機的蒸汽壓力就只有3.2MPa,低于設計的額定壓力3.42MPa,在額定負荷多消耗蒸汽2tVh,凝汽器負荷多增加2t/h。

4、為完成發電量,機組負荷控制在12.5MW,比額定的12MW多消耗2tVh的汽量,凝汽器負荷多增加2t/h。

5、以上各項增加的進汽量,進而影響凝汽器真空降低,在保證機組帶負荷的要求下,進汽量相對也要增加,形成了逆性循環,也會造成端差上升。

6、循環水質監督不到位,經常性的濁度和濃縮倍率升高。冷卻塔工作環境差,水質濁度高、系統蒸發量大,濃縮快,排污量偏小。殺菌劑、阻垢分散劑加藥量不夠、源水硬度高等都會引起凝汽器冷卻管結垢。

四、解決辦法

凝汽器結垢清洗方法分為物理清洗和化學清洗。物理清洗通常采用四種方法:

1、人工捅洗。它是采用捅條由人工對凝汽器管進行往復捅刷。以除掉管內的結垢,這樣由于只是人工捅洗,只能清除軟垢和少量的硬垢,清除不徹底,勞動強度大,無法達到令人滿意的效果。而且對冷卻水管的機械損傷較嚴重,而且沒有除盡的老垢又作為晶核,加快了結垢速度;2、膠球清洗。它采用膠球系統與循環水系統并聯的方式。需經常投入使用,而只能清除軟垢,對結成的硬垢就不能起到作用。

3、高壓水噴射清洗。這種清洗效果較好,它采用高壓力水噴射,通過被清洗設備的管道,能將管內污垢大部分去除。但勞動強度大、除垢率不高、清洗時間長,高壓對凝汽器管的機械損傷嚴重。

4、凝汽器結垢化學清洗,化學清洗的主要目的是去除凝汽器表面的碳酸鈣垢,化學清洗凝汽器具有以下優點:一、清除硬垢的效果好,化學清洗除垢率高,采用化學清洗能達到徹底去除污垢物的目的,其除垢均勻度一致,效果好。二、清洗時間短。由于凝汽器銅管所結污垢物主要成分是碳酸鹽和污泥,應用化學清洗方法,清洗時間短而且工藝簡單。

綜合評定后決定采用化學清洗法,化學清洗的具體方案是:

循環水系統清洗的主要過程:除垢處理→水置換→掛入固體藥劑

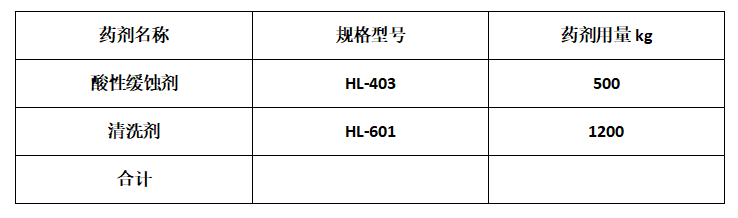

化學清洗藥劑用量:

注:以系統保有水量約2500m3估算。清洗過程中不排水、補水時需通知乙方

化學清洗操作控制:

水池液位控制最低安全水位運行。

通過分批次投加清洗劑。加藥點為系統的冷水池,以達到快速混合的目的。

清洗過程中檢測濁度、鈣硬、鐵離子、PH指標,控制PH不低于4.5。每半小時監測一次PH,每小時監測一次濁度、鈣硬,每二小時檢測一次鐵離子。

清洗終點:通過系統鈣離子變化趨勢判斷終點。(鈣離子不在上升持續1小時)進行系統適量換水,濁度控制在40NTU以下。

清洗時間預估24小時。換水量約2500方。

清洗過程監測數據:每2小時記錄一次凝結器的端差及進出水水溫變化。進出水溫差增加至符合工藝要求。

在清洗過程中,監測凝結水水質,及時發現是否有滲漏現象,便于及時采取應急措施。

清洗劑投加到冷水池后,將標準掛片(分別掛不銹鋼、碳鋼和銅三種掛片)掛在冷水池中,清洗結束時,按規范檢測腐蝕速率。

清洗到達終點即進行置換,置換方式為以最大能力邊補工業水邊排污,至系統濁度低于40NTU,總鐵低于1ppm時,置換結束。

置換結束,對該系統進行阻垢劑(HL-101)的基礎投加。基礎投加量月300公斤,加入阻垢劑1小時候監測總磷,維持總磷在5-7mg/L之間,總磷低于5mg/L,進行補加。

五、技術要點總結

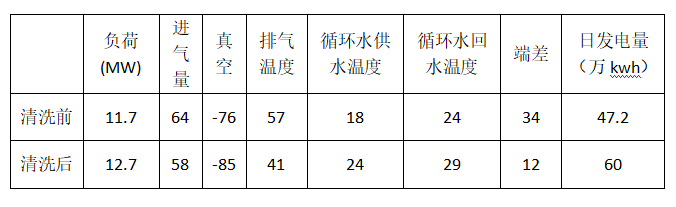

凝汽器循環水系統進行加藥清洗,通過9小時的清洗,效果良好,達到了預期目標,凝汽器真空恢復至-85kpa以上。清洗前后運行參數如下表:

通過數據可看出,清洗后機組的效率顯著提高,發電負荷提高,但機組進汽量反而下降,循環水溫度可適當提高,減少了冷卻風機的運行率,進而降低了電耗和冷卻塔水量的消耗。但還存在凝汽器端差超優異值8℃,經過調整,以降低至15℃以內。端差受真空和循環水溫度影響,在循環水溫一定可調的情況下,端差的大小可通過真空進行衡量;端差直接受真空影響,真空越高,端差越小,真空降低,端差升高。

結語

本文通過對系統的綜合分析,提出的解決方法,達到了預期效果,從而使設備運行更加穩定,節能。

內容來源:網絡

責任編輯:PSY

原文標題:汽輪機凝汽器結垢的原因及處理

文章出處:【微信公眾號:世界先進制造技術論壇】歡迎添加關注!文章轉載請注明出處。

-

汽輪機

+關注

關注

0文章

96瀏覽量

18237 -

凝汽器

+關注

關注

0文章

24瀏覽量

7976

原文標題:汽輪機凝汽器結垢的原因及處理

文章出處:【微信號:AMTBBS,微信公眾號:世界先進制造技術論壇】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

汽輪機甩負荷實驗

凝汽式汽輪機低真空循環水在供暖中的應用與探討

小型火電機組凝汽器端差偏高原因分析及對策

非接觸式汽輪機在線監測裝置的設計

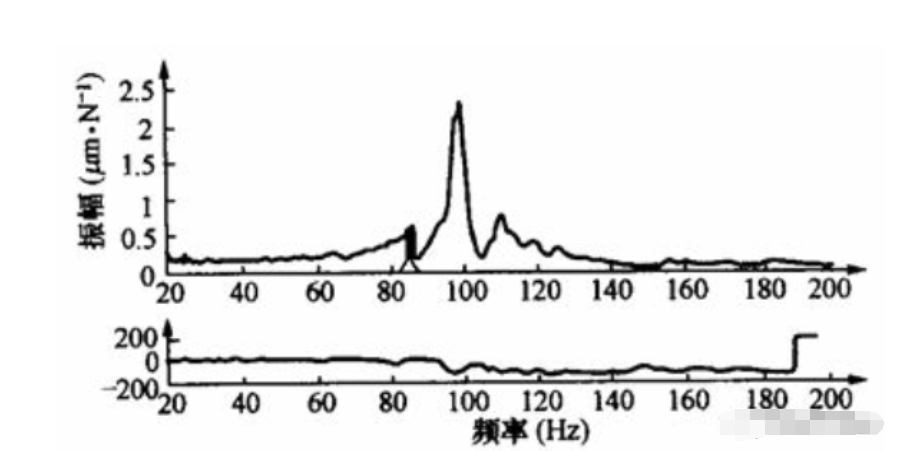

汽輪機葉片調頻

汽輪機的壽命管理

汽輪機葉片自振頻率的測試方法

汽輪機水沖擊的危害及預防

論聯合循環汽輪機的設計

汽輪機運行規程

600MW汽輪機問題分析

為什么汽輪機不能超速?

汽輪機汽缸密封如何選擇?這種西門子汽輪機密封都在用的德國高溫汽缸密封技術你了解過嗎?

汽輪機凝汽器結垢原因及處理方法知識詳解

汽輪機凝汽器結垢原因及處理方法知識詳解

評論