本文從工業機器人的規模化生產應用及要求、工業機器人的生產角色、機器人集成CNC數控生產系統的建立、智能工廠初步規劃等方面,由淺入深地探討了工業機器人在智能時代所起的重要作用及應用方向。

1. 工業機器人的規模化生產應用及要求

隨著“工業4.0”智能時代的到來以及《中國制造2025》的規劃,工業機器人作為其重要的構成要素,在生產制造過程中,如雨后春筍般大量涌現出來,并且在工業生產中扮演著越來越重要的角色。從因最初的企業“用工荒”為替代人力用于生產至今,工業機器人早已成為標準配置的自動化裝備,在生產的方方面面獲得了廣泛的應用,并成為工廠規模化生產過程中一道獨特的風景線。

隨著市場發展及技術進步,工業機器人在工廠應用的范圍越來越廣,實現的功能也越來越多。從替代直接生產人力,不知疲倦地完成簡單、重復的取放料動作,到目前從提升產品生產效率、工藝及品質入手,構建系統化運作平臺,在實現以智能工廠為代表的“工業4.0”時代進程中,工業機器人成為不可替代的重要生產軍。

目前, 工業機器人的生產應用已滲透到產品生產的各環節中,在既定的程序和范圍內,實現了產品的生產加工、取放、搬運等功能。

然而,并非所有的生產環節都有必要投入機器人,機器人在投入生產應用前, 首先應進行全面的技術經濟效益評估,確保其生產應用,滿足以下幾點:

①應滿足產品的生產工藝要求和集成化設備的技術要求。②滿足生產負荷要求和安全防護要求。③機器人取放料動作時間應滿足生產節拍和生產效率的要求。④機器人抓取物料應滿足產品加工精度、外觀等品質要求。

2. 工業機器人的生產角色

工業機器人在生產應用領域不斷擴大,使生產對機器人不斷提出新的要求,從而推動了機器人技術水平的提高。同時,機器人性能與智能水平的提高也使得機器人不斷取代人在生產中的角色,廣泛地代替人從事各項生產作業,成為企業生產活動中的主要勞動力。工業機器人在生產中的角色,從代替人的大部分體力勞動,到部分腦力勞動,再不斷進化到集成自動化生產系統中,發揮著管理協調的作用。

孤立的機器人在生產中沒有任何實用價值。機器人在生產中的角色、作用實際上是根據生產內容、產品結構、工藝要求等因素,通過不同的末端執行裝置(手爪)結構和功能體現出來的,實現了上下料、裝配、加工、檢測及智能判定等各種獨立或復合的作業功能。

對于執行生產加工、產生產品附加價值的的工藝加工類機器人,其手爪整合了各類加工工具(焊槍、噴槍、刀具、砂輪及拋光輪等) , 實現了焊接、涂裝、打磨、檢測、裝配等生產過程,在生產中承擔了主要角色,在工藝、精度、生產效率、品質等方面是不可替代的。然而,對于那些配合工作母機或其他自動化設備,或獨立實現取放料的輔助類機器人,其手爪的結構、功能較單一,在工藝、生產效率、品質等方面并沒有明顯的優勢,承擔了生產輔助工作,具有可替代性。目前,在生產各環節廣泛應用的工業機器人,約75%從事著簡單取放物料的輔助工作。因而,承擔生產配角仍然是目前工業機器人生產應用的主流。

如果說各類結構和功能的手爪使工業機器人游刃有余地在生產中發揮巨大的作用,那么,增設輔助機械裝置,將機器人裝在可移動的滑臺、導軌或滾輪上,使機器人擴大生產作業空間,無異于給機器人安上腿腳、插上翅膀,實現了一個或多個維度的移動,大大提高了機器人的工作能力和應用領域。

有了手和腳的機器人,再配置CCD、傳感器等視覺感應裝置,就如同給機器人裝上了眼睛和大腦,使其具有可視化、分析判斷及系統反饋等功能,在生產系統集成環境下,可實現分析判斷、故障處理、生產管理等智能工作。

因此,高效率的機器人末端執行裝置(手爪),不斷延伸機器人行動空間的輔助機械裝置,以及提升機器人的視覺、感知、檢測及分析等的智慧能力,是工業機器人在生產應用中地位和角色的重要體現。

3. 機器人集成CNC數控生產系統的建立

產品在CNC數控生產加工過程中,所需的人力角色較多,有CNC數控機床操作及取放料人員、檢測人員、物流人員、流動夾具的裝拆夾人員、維修保養人員、品質人員、生產技術及管理人員等。在這樣人工參預度較多的生產環境下,對管理協調的要求較高,產能、品質、成本等方面很容易受到因溝通協調不暢、不及時等不利因素的影響,造成浪費。因此,如何利用機器人和自動化設備改變目前不利的生產局面顯得尤為重要。

首先,從降低人力需求、減少人工參預度的角度,對產品的CNC數控生產工藝過程、車間布局、物流狀況等方面進行分析,對現有的人工作業方式進行動作時間分析研究。

在滿足現有的生產節拍和生產效率的基礎上,利用機器人模仿CNC操作及取放料人員的動作要求,替代CNC數控機床操作及取放料人員,開發機器人一拖二系統,如圖1所示,實現一臺機器人對應兩臺CNC數控機床,完成取放物料的過程。

當整個車間的直接生產人力全部由機器人一拖二系統代替時,物流人員就成為車間的主要人力。為了減少物流人力,同時降低機器人的生產投入,開發了機器人“一拖N”系統。

如圖2所示,把機器人裝在導軌上,從而延伸了機器人的作業空間,提高了機器人的工作能力和應用范圍,實現了一臺機器人在導軌上移動,對應多臺CNC的自動化生產系統。

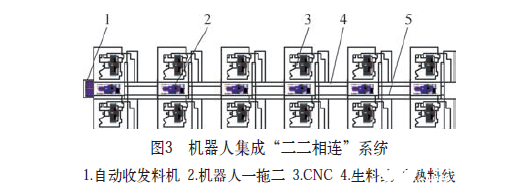

為了讓機器人專心完成對CNC數控機床的取放料工作,通過規劃“二二相連”供收料流水線,在原有N套“一拖二”系統的基礎上,建立專用的物流快速輸送通道,如圖3所示,實現物料的快速供應和產品的快速周轉,使機器人及時配合CNC完成取放料作業,達到產能的最大化,并且滿足小批量、多品種的產品生產通用性要求。

無論是“一拖二”、“一拖N”還是“二二相連”等系統的開發,都實現了機器人與CNC數控機床的集成化生產,機器人配合CNC數控機床,完成了產品的連續生產加工過程。機器人集成化生產節省了操作人力,提高了CNC數控機床的利用率,避免了過多的人工干預導致的產能、品質等不穩定狀況的發生。

在CNC的輔助生產環節中,自動化設備的開發與應用同樣較好地解決了生產中人力需求較多、生產效率不足等問題。比如, 原有流動夾具的裝拆夾過程, 人力需求較多, 勞動強度大,生產效率較低,開發流動夾具的自動裝拆夾設備,以代替裝拆夾人員。

針對產品在CNC加工后的品質檢測環節,檢測人力需求多,生產效率低,且人工檢測品質不易保證,從而開發了自動檢測設備,代替檢測人員。同時,自動化設備的取放料過程,都可通過機器人自動完成。

無論是機器人集成系統,還是自動化設備,其重要的衡量指標,是適應相似產品的生產互換性。互換性越好,則系統或設備的價值、使用效率及壽命就越高。機器人集成系統互換性的基本要求是產品變更后,只需調整流動夾具、末端執行器(手爪)等與產品相適應的部分,而不會影響機器人集成系統整體的運行方式及功能實現。

4. 智能工廠初步規劃

機器人集成CNC數控生產加工過程的實現,不僅需充分考慮產品生產節拍(TT)、加工周期(CT)等條件,還要合理規劃車間生產布局、物流方式,實現物料快速周轉。

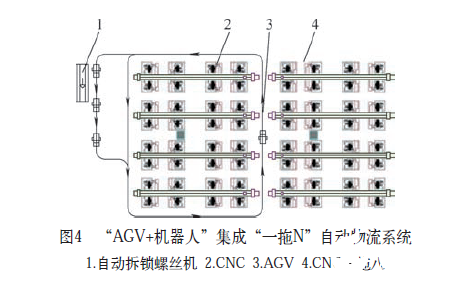

科學合理的工廠自動物流系統的規劃,是實現智能工廠的前提條件。在CNC“一拖N”系統、“二二相連”系統及自動化設備等基礎上,根據各加工單元和工站的物料需求方式、需求量及需求節拍等,建立系統化集成的物料供給系統,開發物流調度邏輯,設置各物流對接站點。

利用AGV自動移載機器人代替物流人員,將車間一個個孤立的生產設備、加工單元、工站、自動裝拆、檢測等環節有機連接起來,以減少中間環節、縮短產品物流周期,使加工、裝配、檢測、物流及取放物料等生產過程融為一體,實現物料準確、連續、及時地在各工站之間進行自動傳遞對接,如圖4所示。

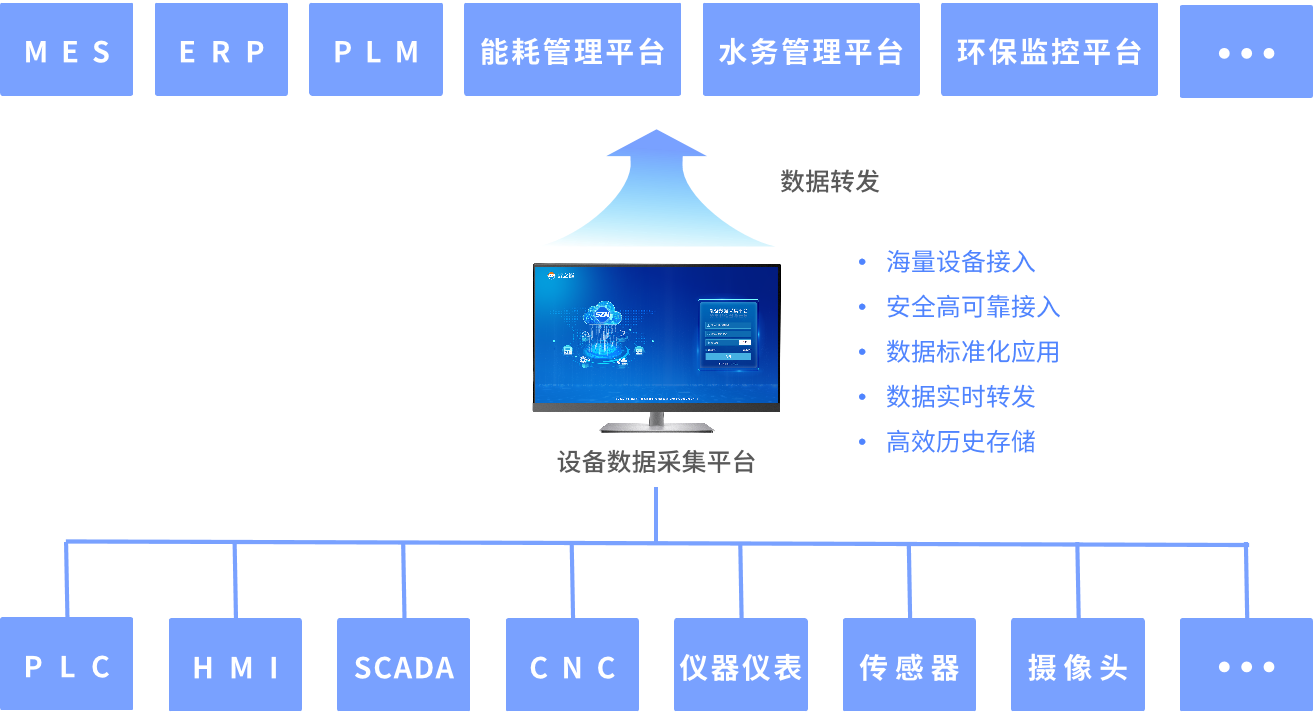

在機器人集成CNC系統、自動化設備以及AGV自動物流系統等基礎上,構建CNC車間的SCADA數據采集、數據分析、遠程監控、實時顯示及異常處理等功能的智能生產系統。

通過SCADA系統,實時采集、分析、監控產品在CNC機床的加工數據、設備狀態信息、AGV實時運行狀況、產能及生產效率、設備故障及原因分析、產品檢測數據等,并將生產數據、信息(刀具壽命、產能、檢測數據等)實時傳遞到生產數據監控中心,使CNC刀具實時自動換刀或自動補償,以確保產品生產品質和生產運行連續,同時,還不斷優化生產工藝,降低損耗,提高效率。最終,替代了車間的部分生產技術及管理人員、品質人員以及維修保養人員。

通過建立“機器人集成CNC數控生產系統+自動化設備+AGV自動物流系統+SCADA網絡監控系統”,使智能工廠的目標實現又前進了一步。

5. 結語

工業機器人通過高效率、可互換的末端執行裝置(手爪)以及與數控機床等設備對接的集成化輔助機械裝置、流水線等,提高了機器人的動作效率,擴展了作業空間,替代了大量的生產人力,滿足了產能要求。

然而,經過長期的機器人生產應用實踐,企業不再滿足機器人只是在有限程度上代替生產人力、達成產能,持續發展才是企業追求的根本目標。

因此,通過建立生產大數據系統,使機器人在系統環境中,不僅有效執行生產加工任務,同時,維護生產管理,持續不斷地提升產品品質、生產工藝及管理水平。達到這樣的智慧化程度,不僅需要大幅提升機器人集成技術,更需要企業精益生產管理能力與機器人集成技術的緊密融合。

責任編輯:pj

-

智能

+關注

關注

8文章

1716瀏覽量

117706 -

工業機器人

+關注

關注

91文章

3374瀏覽量

92888

發布評論請先 登錄

相關推薦

工業機器人編程流程及注意事項

工業機器人常用的編程方式

碼垛機器人用途

ABB擴大模塊化工業機器人產品線,打造高靈活定制化生產

馬斯克稱特斯拉明年將小規模生產人形機器人

國產工業機器人與進口機器人區別有哪些

Al大模型機器人

abb工業機器人的編程語言是什么

基于FPGA EtherCAT的六自由度機器人視覺伺服控制設計

比斯特自動化|新能源行業降本攻堅:從自動化升級推動規模化生產新篇章

工業機器人的規模化生產應用及要求

工業機器人的規模化生產應用及要求

評論