隨著汽車電氣自動化控制的發展,電磁閥的應用數量和種類越來越多,對電磁閥控制精度要求也越來越高。電磁閥控制精度會影響離合器的控制精度,而離合器控制精度的好壞直接關系到汽車的操作性能及用戶體驗。所以,提升電磁閥控制的精度是硬件設計的重要目標之一。

電磁閥控制簡介

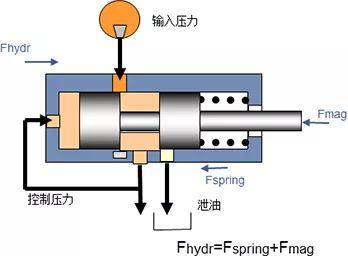

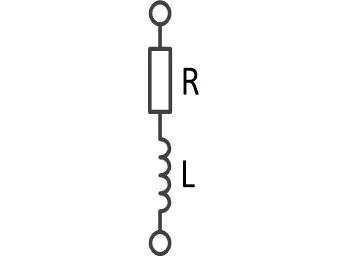

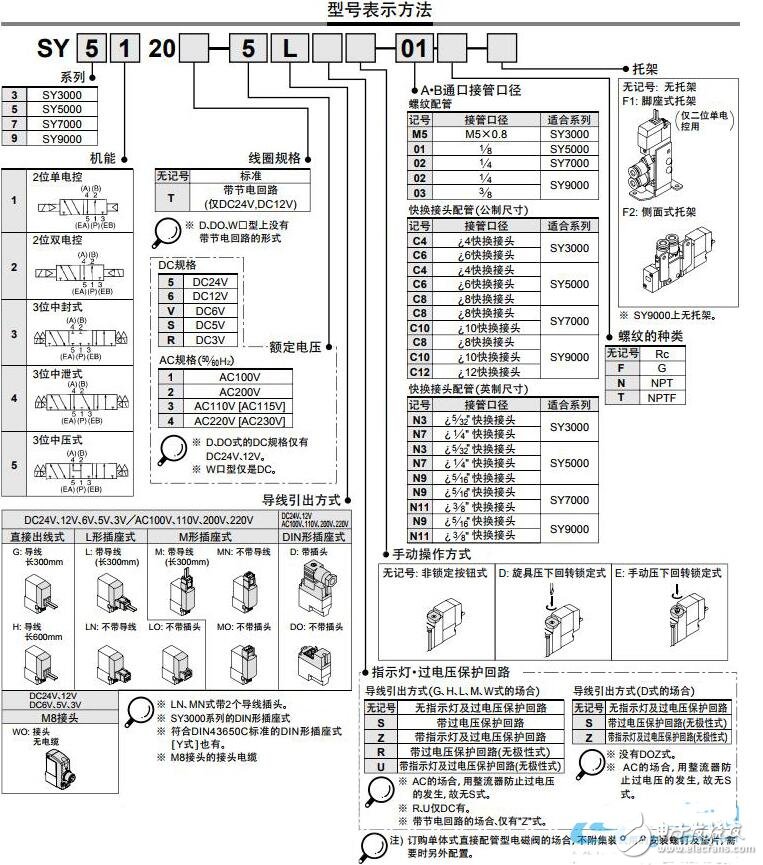

電磁閥在汽車電子控制系統中具有廣泛的應用,是變速器控制系統中關鍵的執行單元,它通過接收來自電子控制單元的驅動信號實現快速的閥芯運動。電磁閥依靠通電螺線管產生磁力改變閥孔啟閉狀態,進而改變壓力或流量,其物理結構如圖1(1)所示,電路設計中一般將電磁閥看成是電阻和電感串聯的電路結構,對應的簡化電路模型如圖1(2)所示。

(1) 電磁閥物理結構

(2) 電磁閥簡化電路模型

圖1 電磁閥物理結構及等效電路模型

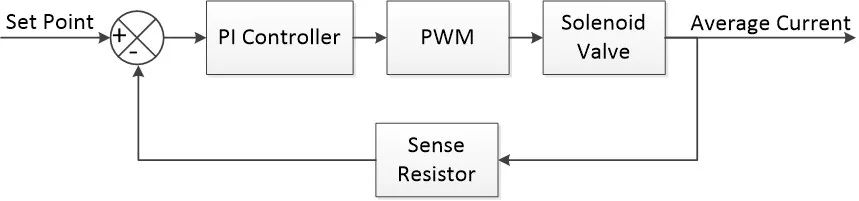

常見的電磁閥控制分為ON/OFF控制、PWM(脈沖寬度調制)開環控制和PWM閉環控制三種。前兩種控制簡單、且要求較低,PWM閉環控制可滿足電磁閥高電流精度控制的要求。電磁閥閉環控制系統如圖2所示,輸入給定電流,與采樣回來的電流做差值,然后對差值進行PI(比例積分)調節,調制出新的PWM占空比,以形成恒定電流來驅動電磁閥工作,這便是電磁閥電流閉環控制的原理。電磁閥根據流經螺線管的電流產生的電磁力來控制閥孔的大小,從而建立相應的壓力,進而調整閥孔的大小來改變流量。

圖2 電磁閥閉環控制系統

硬件解決方案

電磁閥閉環控制系統的硬件解決方案簡圖如圖3所示,這個簡圖主要由微控制器芯片(uController)、電磁閥預驅模塊(Solenoid Pre-Driver IC)、MOSFET和外圍電路組成。該方案中電磁閥驅動芯片電流測量范圍0~3A,電流設置分辨率為0.125mA/bit,電流控制精度1%以內,具有第二條電流反饋路徑。內部集成采樣電阻和運算放大器,具有20Mhz的HSPI接口(兼容SPI接口),電磁閥預驅芯片與微控制器通過SPI通訊來獲得相應的命令,同時向微控制器反饋輸出電流、電壓、溫度和故障等,該芯片具有很全面的安全冗余設計,可以實現ISO26262等級中ASIL D的系統設計。

圖3 電磁閥閉環控制系統硬件解決方案

當電磁閥預驅芯片收到電流設定值指令后開始執行電流閉環調節工作,反饋是實現閉環控制的基礎,系統將采樣的電流反饋給預驅芯片,預驅芯片將設定值與反饋值做差,通過在PI控制器進行調節,輸出相應占空比的PWM。如果設定值與反饋值的差值為正,輸出PWM占空比會變大,輸出電流會增加;如果設定值與反饋值的差值為負,輸出PWM占空比會減小,輸出電流會降低。如此反復調節,實現電流的穩定控制輸出。

為了保證車輛具備較好的駕駛舒適性,變速箱控制系統對離合器的控制要求比較高。離合器的精確控制有賴于對電磁閥的精確控制,以保證離合器在所設計液壓系統中具有良好的連續可控制性能。所以,電磁閥驅動設計中電流的控制精度很重要。在硬件設計中,聯合電子會在三個層面去提升電流的控制精度。

選用高精度的電磁閥預驅芯片

反饋環路中采樣電流的器件是采樣電阻(shunt),隨后運算放大器將采樣得到的電壓進一步放大,選型時對兩個器件的精度要求都很高。為了追求更高的采樣精度,各大芯片供應商的最新產品已經將采樣電阻和運算放大器集成在了芯片內部,這樣可以在芯片級做一些自標定工作,以校準采樣電阻和運算放大器本身帶來的誤差。

精心設計電路

在保證閉環反饋的檢測精度后,還需保證前向通道電流的穩定輸出,以實現電磁閥的穩定驅動。前向通道硬件電路的執行器件是MOSFET和續流二極管,通過對該部分電路進行優化設計,以減少對電流精度控制的影響。

在TCU(變速箱控制器)系統層面的精度提升

前兩步基本實現了整個環路的精度最優化設計,但由于芯片會存在散差,且芯片工作時受溫度影響比較大。為了進一步提高TCU的電流控制精度,首先必須降低芯片本身的固有偏差,同時分析芯片受溫度影響的精度變化,為此聯合電子還會對電磁閥驅動系統進行一次TCU級的電流精度標定,來進一步提升電磁閥閉環控制系統的控制精度。

總結

電磁閥電流閉環控制系統硬件設計中,閉環控制只是實現高精度控制的基本原理,為了實現更高精度的控制,聯合電子從三個層面對電流控制的精度進行了提升:通過芯片的自標定從芯片層面上完成了反饋路徑上的精度提升,通過電路的優化設計從電路層面完成了驅動路徑上的精度提升,通過對TCU的電流精度補償從TCU層面上完成了系統上的精度提升。提升電磁閥控制的精度是硬件設計的重要目標,未來的電磁閥驅動系統會更加“精益求精”。

-

電磁閥

+關注

關注

14文章

511瀏覽量

31570 -

閉環控制系統

+關注

關注

1文章

26瀏覽量

8476

發布評論請先 登錄

相關推薦

電磁閥電流閉環控制系統介紹

電磁閥電流閉環控制系統介紹

評論