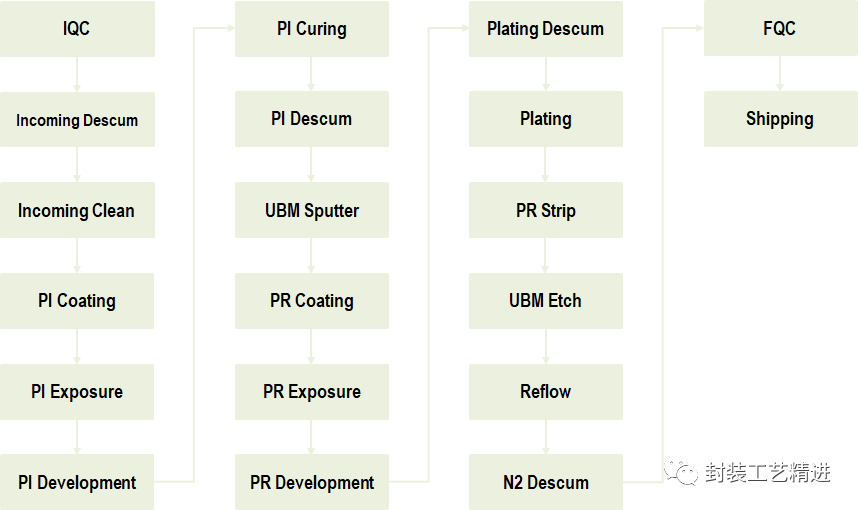

Bumping 制程流程

工藝流程介紹

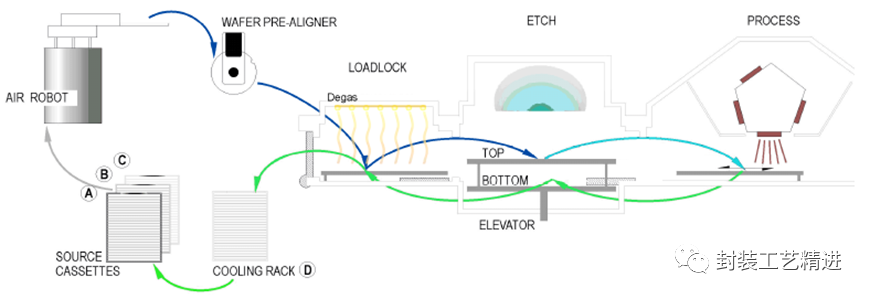

Sputter 前的wafer 需要先清洗然后再濺射,如下是工作原理介紹

Pre-Clean

目的:去除Wafer表面有機物污染和顆粒;

Pre-Clean用丙酮、異丙醇、水等三種溶劑:

丙酮是有機溶劑,能夠溶解Wafer表面有機物,異丙醇能夠溶解丙酮,同時又能以任何比例溶解在水中,最后通過純水QDR,達到清洗Wafer,去除Wafer表面有機物污染和顆粒的目的。

使用超聲波+有機溶劑清洗:

超聲清洗有時也被稱作“無刷擦洗”,特點是速度快、質量高、易于實現自動化。它特別適用于清洗表面形狀復雜的工件,如對于精密工件上的空穴、狹縫、凹槽、微孔及暗洞等處。通常的洗刷方法難以奏效,利用超聲清洗則可取得理想效果。對聲反射強的材料,如金屬、玻璃、塑料等,其清洗效果較好;對聲吸收較大的材料,如橡膠、布料等,清洗效果則較差些。?

采用超聲波清洗時,一般應用化學清洗劑和水基清洗劑作為介質。清洗介質本身利用的是化學去污作用,可以加速超聲波清洗效果。

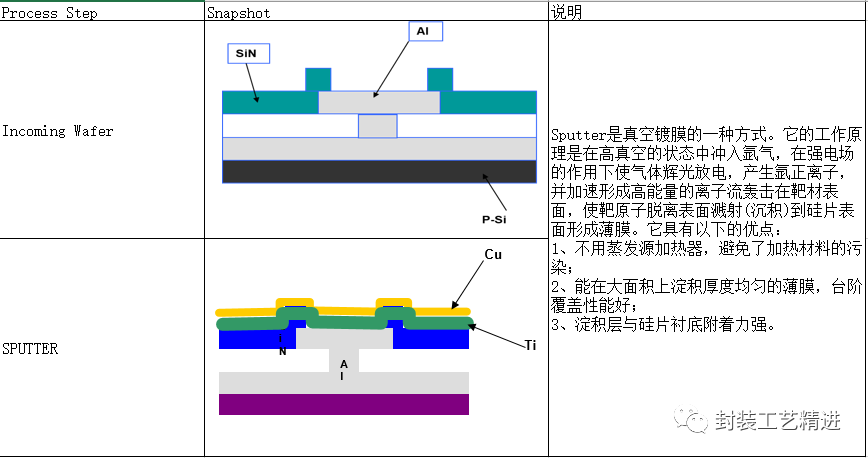

濺射原理

Sputter原理

在充入少量Ar的Stepper腔內。靶材是陰極,Wafer是陽極。當極間電壓很小時,只有少量離子和電子存在;電流密度在10’A/era數量極,當陰極(靶材)和陽極間電壓增加時,帶電粒子在電場的作用下加速運動,能量增加,與電極或中性氣體原子相碰撞,產生更多的帶電粒子;直至電流達到10A/era數量極,當電壓再增加時,則會產生負阻效應,即“雪崩”現象。此時離子轟擊陰極,擊出陰極原子和二次電子,二次電子與中性原子碰撞,產生更多離子,此離子再轟擊陰極,又產生二次電子,如此反復。當電流密度達到0.01A/era數量級左右時,電流將隨電壓的增加而增加,形成高密度等離子體的異常輝光放電,高能量的離子轟擊陰極(靶材)產生濺射現象。濺射出來的高能量靶材粒子沉積到陽極(Wafer)上,從而達到濺射的目的。

在磁場的作用下,電子在向陽極運動的過程中,作螺旋運動,束縛和延長了電子的運動軌跡,從而提高了電子對工藝氣體的電離幾率,有效地利用了電子的能量,因而在形成高密度等離子體的異常輝光放電中,正離子對靶材轟擊所引起的靶材濺射更加有效。同時受正交電磁場的束縛,電子只有在其能量消耗盡時才能落在玻璃上,從而使磁控濺射具有高速、低溫的優點。

Sputter與BUMP的關系:

Bumping工藝是一種先進的封裝工藝,而Sputter是Bumping工藝的第一道工序,其重要程度可想而知。Sputter的膜厚直接影響Bumping的質量,所以必須控制好Sputter的膜厚及均勻性是非常關鍵。

UBM層厚度與元件功能的原理:

1、功率:功率越大膜層(UBM層)越厚

2、時間:時間越長膜層越厚

可以通過調節這兩個因素來控制膜厚(UBM層厚度),使濺射出的膜層厚度達到客戶要求。

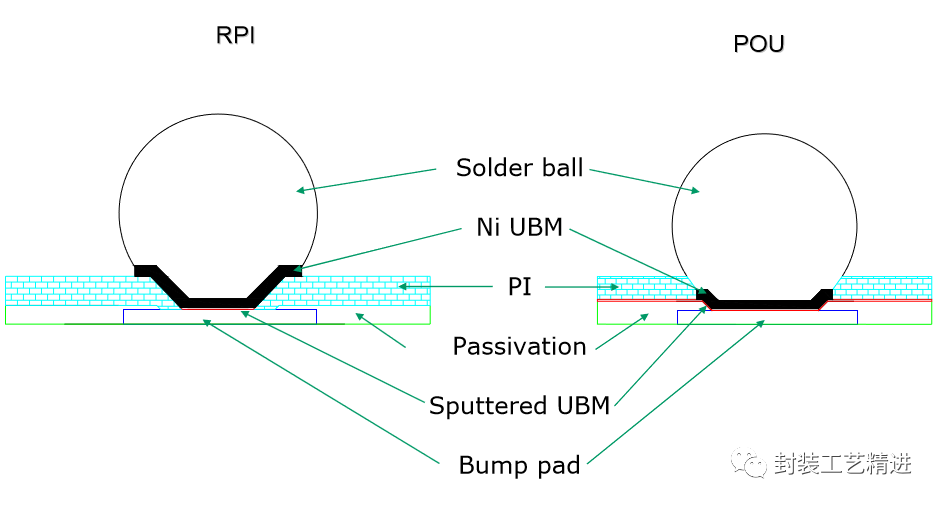

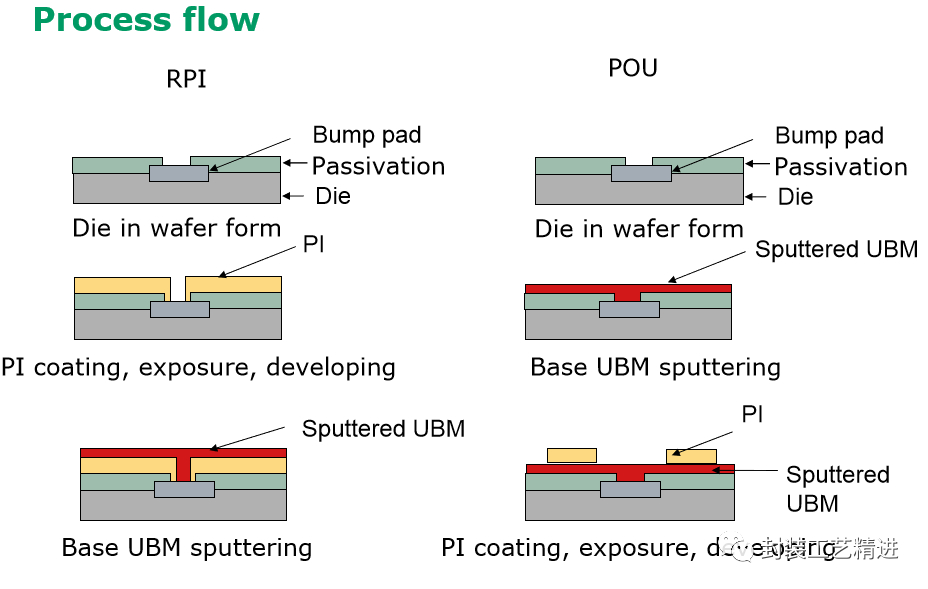

UBM2種結構和流程

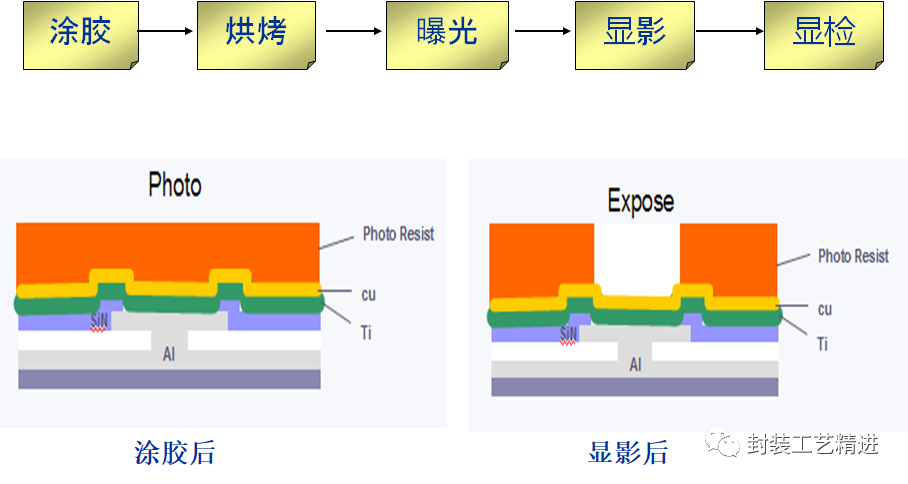

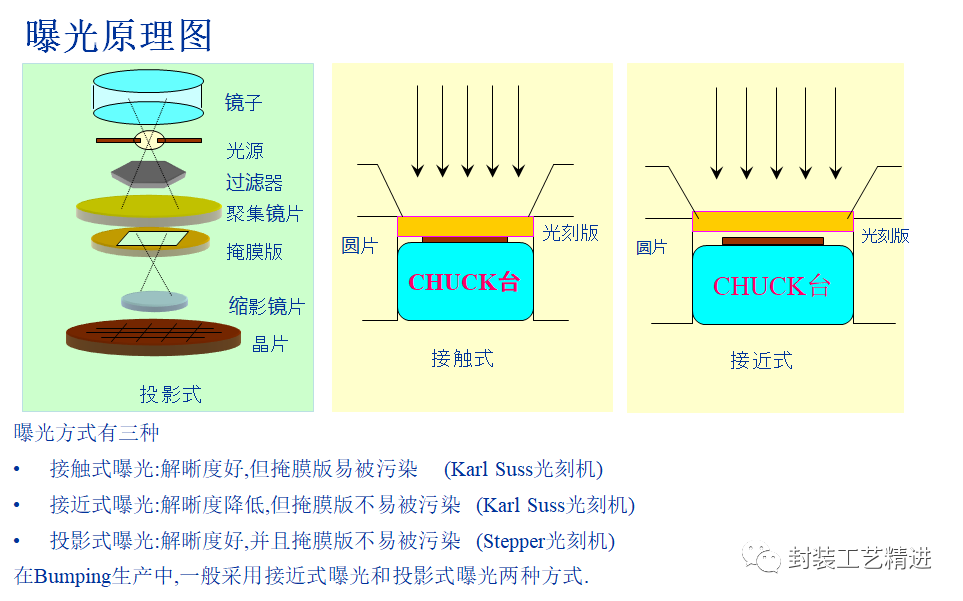

光刻工藝

光刻工藝原理和流程:

通過光刻將光刻版上的圖形印刷到Wafer上,首先要在Wafer上涂上一層感光膠,在需要開口的地方進行高強光線曝光(紫外線),讓光線通過,然后在經過顯影,將開口處的膠去掉,這樣就可以得到我們所需要的CD開口。

所謂的CD(criditle-dimensions)也即光刻的開口。

光刻工序中的曝光和顯影它有著照相的工藝原理。

影響光刻質量的因素

*光刻膠膜厚度和質量。

*掩膜版的質量。掩膜版套準精度直接影響光刻的精度。

*曝光的平行度。曝光光線通過透鏡應成平行光束,與掩膜版和膠面垂

直,否則光刻圖形產生變形和或圖形模糊。

*小圖形引起的光衍射。光線通過細小間隙的圖形邊緣會引起衍射現象,

使應遮蔽部分的膠膜感光,顯影后會留下一層薄的膠膜。

*曝光時間的影響。由于光的衍射和散射,曝光時間越長,分辨率越低。

*襯底反射的影響。

*正膠顯影液溫度對CD影響大。

*顯影時間過長或太短。

*顯影液配比不當。

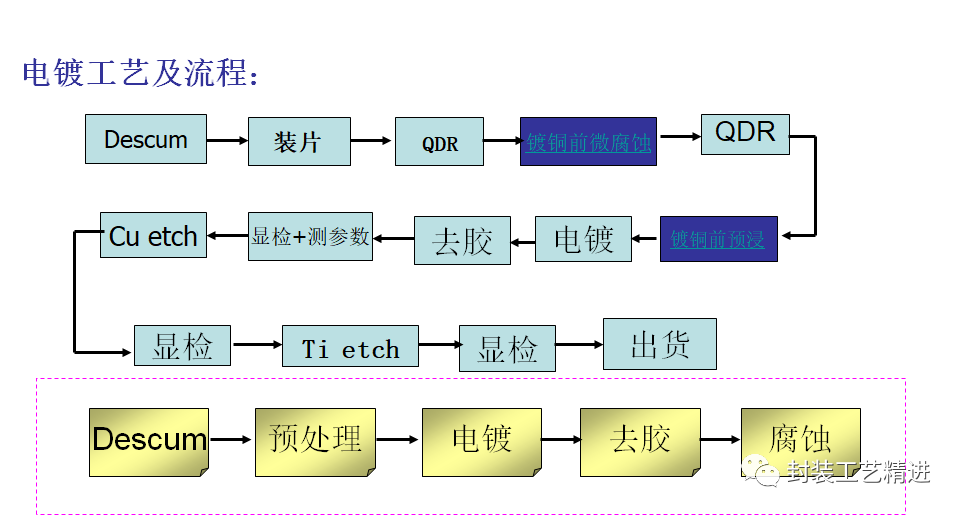

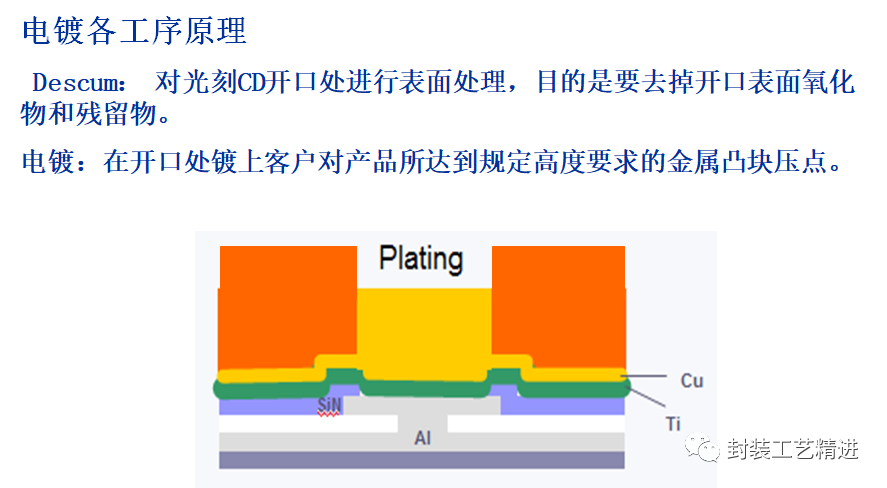

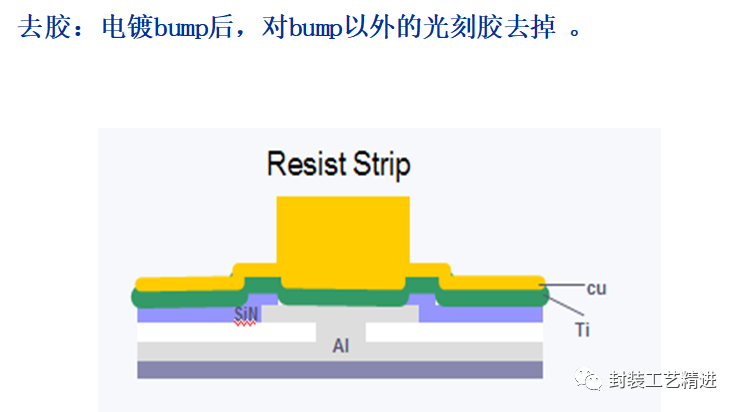

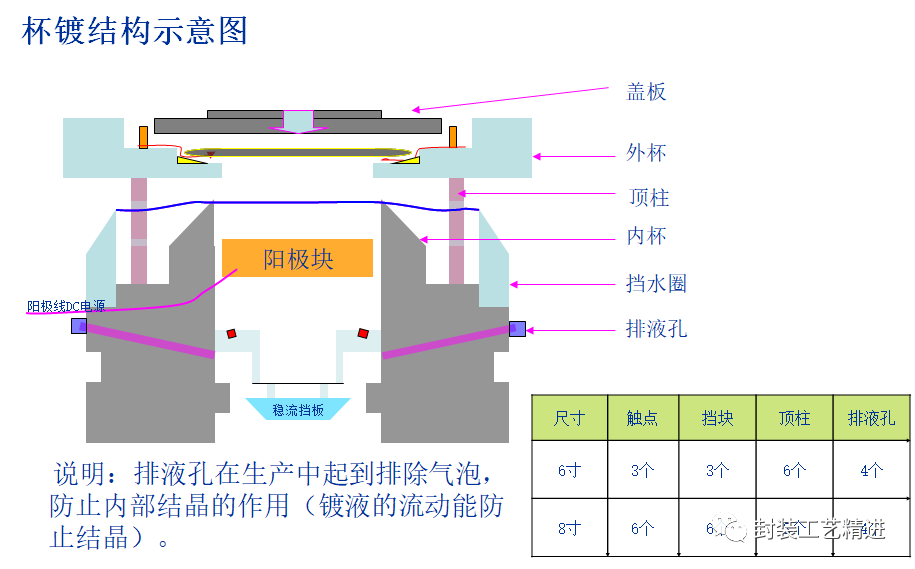

電鍍工序的質量控制

Bump高度制

1)溫度的影響

溫度對電鍍的影響從表面現象上是很難被看出,但其對電鍍的影響是比較大的,因為鍍液中的離子的活性主要由溫度控制(及離子交換的能量要由外界提供),溫度升高,化學反應速度增加,在同樣條件下鍍層厚度較高,反之則較低。

2)鍍液成分影響--添加劑的影響

鍍液的主要成分為CuSO4+H2SO4,另外為調節電鍍速度和產品品質在鍍液中添加了一定含量的有機分子和微量離子,在電鍍過程中受電場的驅動,化學反應在WAFER表面上連續發生。有機分子和微量的離子,例如光亮劑、整平劑以及銅鍍液中的氯離子,在調解反應發生和影響金屬生長上都起著非常重要的作用。光亮劑之類的有機添加劑可以提高離子成核的可能性,相對來說就是抑制了晶粒生長,這樣可以得到晶粒細密或表面光亮的沉積層。整平劑之類的有機添加劑可以抑制圓片表面的尖端放電現象,減緩凸起點的晶粒生長,從而使圓片表面宏觀上趨于平整,對降低表面的粗糙度有重要作用。

3)電鍍時間的影響:電鍍鍍層厚度隨電鍍時間的增加而增加,在相同的電鍍條件下,時間增加鍍層厚度較厚,反之則較薄。

4)鍍液流速的影響:電鍍過程中鍍液不斷進行循環流動,保證接觸圓片開口的鍍液都是新鮮的鍍液,如果流速不足,則會導致局部鍍液濃度差異,影響電鍍均勻性。

5)電鍍電流:電鍍電流等于電鍍面積*電流密度,所以理論上在電鍍面積相同的情況下電鍍電流為恒定不變,電鍍時間增加,通過的電量增加,電鍍高度較高,反之則較低。

6)電流密度的影響:電流密度為25ASF為高銅鍍液,低銅鍍液的電流密度為17ASF。電鍍液的電流密度在很大程度上決定了電鍍過程中金屬顆粒沉積的晶粒大小和速度,放慢金屬沉積的速率從而更好的控制WAFER內的凸塊高度的均勻性。

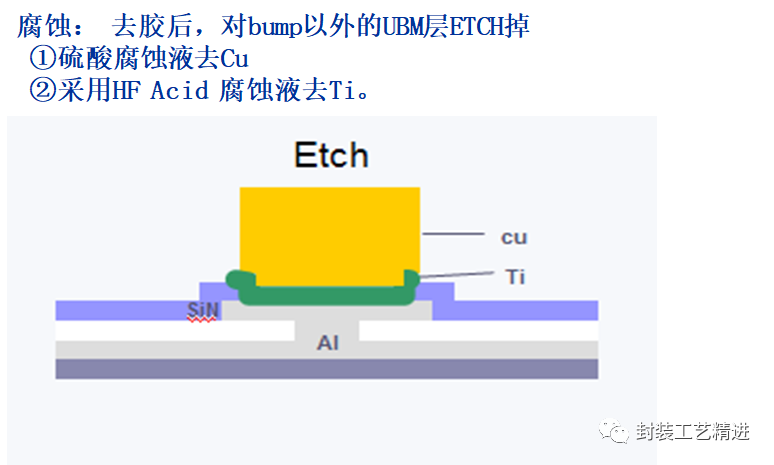

7)腐蝕工序的控制:腐蝕時間、腐蝕的流量、濾芯過濾效果、腐蝕液濃度、當過微腐蝕時會出現Bump脫落。

編輯:黃飛

?

電子發燒友App

電子發燒友App

評論