MP3的前后蓋的模具設計

論文摘要:本設計包括MP3的前后蓋的模具設計。前蓋:此產品的材料為ABS塑料,有利于提高制品的強度,采用一模兩腔的布局方法,澆口的形式為側澆口。模具結構為斜導桿內抽芯的結構。后蓋:和前者一樣也同樣是ABS塑料。采用一模四腔的布局,澆口的形式為潛伏式澆口。模具的結構同樣為斜導桿內抽芯的結構形式。通過以下的計算和設計,此設計是可行的,并可以用于實際生產當中。

第二章? 塑件的工藝分析

2.1? 工藝性分析

2.1.1? 前蓋塑件成型工藝性分析

塑件如圖1-1所示

圖1-1

名稱:MP3充電器前蓋 材料:ABS塑料(抗沖擊) 數量:較大批量生產 質量:6.3g 顏色:黑色

要求:塑件表面光滑,塑件允許最大的脫模角度為0.5度。

2.1.2? 后蓋塑件成型工藝性分析

塑件如圖1-1所示

圖1-1

名稱:MP3充電器后蓋 材料:ABS塑料(抗沖擊) 數量:較大批量生產 質量:9.5g 顏色:黑色

要求:塑件表面光滑,塑件允許最大的脫模角度為0.5度

2.2 塑件材料特性

2.2.1 前蓋的材料特性

ABS塑料(丙烯腈—丁二烯—苯乙烯共聚物)是在聚苯乙烯分子中導入了丙烯腈、丁二烯等異種單體后成為的改性共聚物,也可稱改性聚苯乙烯,具有聚苯乙烯更好的使用性能和工藝性能。ABS塑料是一種常用的具有良好的綜合力學性能的工程塑料。它具有的良好的機械強度,特別是抗沖擊強度;具有一定的耐磨性、耐寒性、耐水性、耐油性、化學穩定性和電性能。一般為無定型料,不透明,無毒、無味,成型塑件的表面有較好的光澤。其缺點是耐熱性不高,并且耐氣候性較差,在紫外線作用下易變硬發脆,

2.2.2? 后蓋的材料特性

由于后蓋所選的材料和前蓋相同,所以材料特性也與前蓋相同,不加以詳細敘述。?????????

?2.3? 塑件成型工藝參數的確定

2.3.1??? ?前蓋塑件成型工藝參數的確定

查相關手冊得到ABS(抗沖)塑料成型工藝參數:

密度??????????? 1.0~1.04

收縮率???????? 0.3 ~0.8

預熱溫度?????? 80~85,預熱時間2~3;

料筒溫度?????? 后段150~170,中段165~180,前端180~200。

噴嘴溫度?????? 170~180;

模具溫度?????? 50~80;

注射壓力?????? 60~100

成型時間?????? 注射時間20~90,保壓時間0~5,冷卻時間20~150。

2.3.2? 后蓋塑件成型工藝參數的確定

查相關手冊得到ABS(抗沖)塑料成型工藝參數:

密度? ??????????1.0~1.04

收縮率???????? 0.3 ~0.8

預熱溫度?????? 80~85,預熱時間2~3;

料筒溫度?????? 后段150~170,中段165~180,前端180~200。

噴嘴溫度?????? 170~180;

模具溫度?????? 50~80;

注射壓力?????? 60~100

成型時間?????? 注射時間20~90,保壓時間0~5,冷卻時間20~150。

第三章?? 模具結構方案及模架的選擇

3.1 模具的基本結構

3.1.1? 前蓋模具的基本結構

塑件采用注射成型生產。因為塑件內有凸起的臺階,所以模具應用內抽芯的注射模具結構。并采用側澆口澆注系統形式。

3.1.2? 后蓋模具的基本結構

塑件采用注射成型生產。因為塑件內有凸起的臺階,所以模具應用內抽芯的注射模具結構。并采用潛伏式澆口澆注系統形式。

3.2確定型腔數目及布置

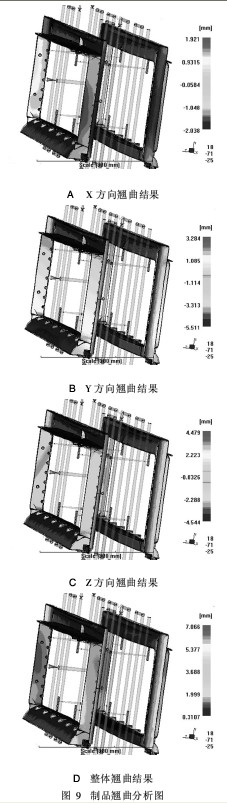

3.2.1? 前蓋的確定??? 塑件形狀較簡單、質量較小、生產批量大,所以應使用多型腔注射模具。考慮到塑件內壁有突起的地方。需側向抽芯,所以模具采用一模二腔,非平衡式型腔布置,這樣模具結構尺寸較小,制造加工方便,生產效率高塑件成本低。型腔布置如圖2-1所示。

圖2-1

3.2.2? 后蓋的確定 ??塑件形狀較簡單、質量較小、生產批量大,所以應使用多型腔注射模具。考慮到塑件內壁有突起的地方。需側向抽芯,所以模具采用一模四腔,非平衡式型腔布置,這樣模具結構尺寸較小,制造加工方便,生產效率高塑件成本低。型腔布置如圖2-1所示。

圖2-1

3.3? 分型面的選擇

3.3.1前蓋分型面的選擇?? 塑件分型面的選擇應保證塑件的質量要求,本塑件的分型面位置如圖2-2所示。圖2-2所示的分型面選擇在塑件下端的最大分型面上,這樣的選擇使塑件外表面可以在整體凹模型腔內成型,塑件外表面光滑,同時側向抽型容易,而且塑件脫模方便。如果分型面選擇在其他位置,會在分型面處留下痕跡,則會影響塑件表面的質量,同時會使側向抽芯困難,所以選擇如圖2-2所示的分型面位置。

圖2-2

3.3.2 后蓋分型面的選擇 ??塑件分型面的選擇應保證塑件的質量要求,本塑件的分型面位置如圖2-2所示。圖2-2所示的分型面選擇在塑件下端的最大分型面上,這樣的選擇使塑件外表面可以在整體凹模型腔內成型,塑件外表面光滑,同時側向抽型容易,而且塑件脫模方便。如果分型面選擇在其他位置,會在分型面處留下痕跡,則會影響塑件表面的質量,同時會使側向抽芯困難,所以選擇如圖2-2所示的分型面位置。

?

圖2-2

3.4? 澆注系統的確定

3.4.1 確定前蓋澆注系統 ??塑件采用側澆口成型,其澆注系統如圖2-3所示。側澆口的厚度a=1.3mm,寬度b=4mm,長度L=1mm。分流道截面采用梯形截面,各個部分的尺寸如圖2-4所示。主流道為圓錐形,主流道的錐角為2°~6°,內壁的表面粗糙度為![]() μm小端直徑d為3.5mm—8mm,長度L通常由模板的長度決定,一般不超過60mm,為了防止主流道與注射機的噴嘴處產生溢料,而造成流道凝料脫出困難,主流道與注射機噴嘴處應緊密對接,為此主流道對接處應制成半球型凹坑,凹坑的深度h為3—5mm,凹坑半徑SR應比噴嘴頭半徑大1—2mm,主流道小端直徑也應比噴嘴直徑大0.5—1mm,主流道襯套的結構如圖2-6示

μm小端直徑d為3.5mm—8mm,長度L通常由模板的長度決定,一般不超過60mm,為了防止主流道與注射機的噴嘴處產生溢料,而造成流道凝料脫出困難,主流道與注射機噴嘴處應緊密對接,為此主流道對接處應制成半球型凹坑,凹坑的深度h為3—5mm,凹坑半徑SR應比噴嘴頭半徑大1—2mm,主流道小端直徑也應比噴嘴直徑大0.5—1mm,主流道襯套的結構如圖2-6示

圖2-3

圖2-4

分流道的尺寸大小,如圖2-5所示。

圖2-5

圖2-6

冷料穴的寬度和分流道相等,其長度根據經驗可以取值為寬度的1.5—2倍。所以冷料穴的長度為取為8mm。

3.4.2確定后蓋澆注系統?? 塑件采用潛伏式澆口成型,其澆注系統如圖2-3所示。分流道截面采用梯形截面,各個部分的尺寸如圖2-5所示。主流道為圓錐形,主流道的錐角為2°~6°,內壁的表面粗糙度為![]() μm小端直徑d為3.5mm—8mm,長度L通常由模板的長度決定,一般不超過60mm,為了防止主流道與注射機的噴嘴處產生溢料,而造成流道凝料脫出困難,主流道與注射機噴嘴處應緊密對接,為此主流道對接處應制成半球型凹坑,凹坑的深度h為3—5mm,凹坑半徑SR應比噴嘴頭半徑大1—2mm,主流道小端直徑也應比噴嘴直徑大0.5—1mm,主流道襯套的結構如圖2-6所示。

μm小端直徑d為3.5mm—8mm,長度L通常由模板的長度決定,一般不超過60mm,為了防止主流道與注射機的噴嘴處產生溢料,而造成流道凝料脫出困難,主流道與注射機噴嘴處應緊密對接,為此主流道對接處應制成半球型凹坑,凹坑的深度h為3—5mm,凹坑半徑SR應比噴嘴頭半徑大1—2mm,主流道小端直徑也應比噴嘴直徑大0.5—1mm,主流道襯套的結構如圖2-6所示。

圖2-7

3.5? 成型零件結構設計?? 包括凹模和型芯的結構設計。

3.5.1前蓋:凹模采用整體式結構,這樣的結構可以保證塑件的外表面的質量,并且有利于塑件的拋光。

型芯的結構是組合式結構,這樣有利于加工的方便,并保證配合精密,防止塑件產生飛邊。

3.5.2 后蓋:由于后蓋與前蓋的的形式大體相同,所以成型零件的設計也與前者一樣。

3.6? 確定推出方式?

3.6.1前蓋? 由于塑件形狀為方殼型零件,所以可以使用推竿推出機構完成塑件的推出,這種方法結構簡單、推出力均勻,塑件在推出時變形小,推出可靠。

3.6.2 后蓋? 與前蓋相同。

3.7? 確定側向抽芯方式

3.7.1 前蓋 ?塑件的側面有矩形的小孔,因此模具應設置側向抽芯機構,由于抽芯距離較短,抽芯力較小,并且應為內抽芯,所以選用滑塊抽芯機構。

3.7.2 后蓋 與前蓋相同

3.8? 確定模溫調節系統

由于兩者都式ABS材料塑件的注射模具,由于制品平均厚度只有2毫米,制品尺寸較小,所以都不必增加冷卻和加熱裝置

3.9 確定排氣方式?? 由于兩個制品的尺寸比較小,利用分型面和推桿的配合間隙排氣即可。

3.10 模具結構方案?? 模具結構都為單分型面側向抽芯模具,模具打開的距離應大于塑件的高度,以便能夠順利去出制品。

第四章??? 制品的計算

1? 前蓋的計算

4.1.1粗略計算制品的體積和質量。

![]()

=5712![]()

=5.712![]()

![]() =

=![]() ×ρ

×ρ

=6.2832g

ρ—ABS塑料的密度,通常取1.1g/![]()

4.1.2粗略計算澆注系統的體積和質量。

![]() =2×2×π×60+(5+6)×4/2×50

=2×2×π×60+(5+6)×4/2×50

=2060![]()

=2.06![]()

![]() =

=![]() ×ρ

×ρ

?=2.3g

4.1.3總體積和總質量的計算。

![]() =

=![]() ×2+

×2+![]()

=13.484![]()

![]() =

=![]() ×2+

×2+![]()

=14.8664g

?

聚苯乙烯的密度為1.054g/![]() ,ABS塑料的密度為1.02—1.05g/

,ABS塑料的密度為1.02—1.05g/![]()

滿足注射量??? ![]() ≥

≥![]() /0.80

/0.80

式中? ![]() —額定注射量(

—額定注射量(![]() )

)

![]() —塑件與澆注系統凝料體積和(

—塑件與澆注系統凝料體積和(![]() )

)

![]() ≥

≥![]() /0.80=13.484/0.80=16.855

/0.80=13.484/0.80=16.855![]()

注射壓力

查表可得ABS塑料成型是的注射壓力:

![]() ≥

≥![]()

查表可以得到ABS塑料成型時的注射壓力![]() =70—90MPa鎖模力:

=70—90MPa鎖模力:

![]() ≥pF

≥pF

式中? p—塑料成型時型腔壓力,ABS塑料的型腔壓力p=30 MPa;

F—澆注系統和塑件在分型面上的投影面積(![]() )

)

各型腔及澆注系統及在分型面上的投影面積(![]() )

)

F=40×66+40×66+6×50=5580![]()

pF=30×5580=167400N=168KN

4.2? 后蓋的計算

4.2.1粗略計算制品的體積和質量。

![]()

=8748![]()

=8.5![]()

![]() =

=![]() ×ρ

×ρ

=9.5g

ρ—ABS塑料的密度,通常取1.1g/![]()

4.2.2? 粗略計算澆注系統的體積和質量。

![]() =(5+4)×3.5÷2×(66+66+20)+9π×60

=(5+4)×3.5÷2×(66+66+20)+9π×60

=(2394+1696)![]()

=4.1![]()

![]() =

=![]() ×ρ =4.31g

×ρ =4.31g

4.2.3? 總體積和總質量的計算。

![]() =

=![]() ×4+

×4+![]() =39

=39![]()

![]() =

=![]() ×2+

×2+![]() =41g

=41g

?

聚苯乙烯的密度為1.054g/![]() ,ABS塑料的密度為1.02—1.05g/

,ABS塑料的密度為1.02—1.05g/![]()

滿足注射量??? ![]() ≥

≥![]() /0.80

/0.80

式中? ![]() —額定注射量(

—額定注射量(![]() )

)

![]() —塑件與澆注系統凝料體積和(

—塑件與澆注系統凝料體積和(![]() )

)

![]() ≥

≥![]() /0.80=41/0.80=49

/0.80=41/0.80=49

8![]()

?

注射壓力

查表可得ABS塑料成型是的注射壓力:

![]() ≥

≥![]()

查表可以得到ABS塑料成型時的注射壓力![]() =70—90MPa鎖模力:

=70—90MPa鎖模力:

![]() ≥pF

≥pF

式中?

p—塑料成型時型腔壓力,ABS塑料的型腔壓力p=30 MPa;

F—澆注系統和塑件在分型面上的投影面積(![]() )

)

各型腔及澆注系統及在分型面上的投影面積(![]() )

)

F=40×66×4+152×5=11320![]()

pF=30×11320=340000N=320KN

第五章?? 注射機和模架的選用

5.1 注塑機的選用

5.1.1 前蓋的選擇

根據以上分析、計算,查表可以得到初選注射機的型號為XS-Z-60。

注射機XS-Z-60的有關技術參數如下:

最大開合模行程S???????????????????? 180mm

模具最大厚度???????????????????????? 200mm

模具最小厚度???????????????????????? 70mm

噴嘴圓弧半徑???????????????????????? 12mm

噴嘴孔直徑??????????????????????????? 4mm

動定模板尺寸????????????????????? 428mm×458mm

拉料空間????????????????????????? 260mm×290mm

5.1.2 ?后蓋的選擇

根據以上分析、計算,查表可以得到初選注射機的型號與前蓋相同。

5.2 標準模架的選用

5.2.1 ?前蓋的選用

根據以上分析,計算以上分析,計算以及型腔尺寸及位置可以確定模架的結構形式和規格。查表選用:

? ![]() -160250-27-Z2? GB/T12556.1—1990

-160250-27-Z2? GB/T12556.1—1990

定模板厚度:A=32mm

動模板厚度:B=25mm

墊塊厚度:? C=50mm

模具厚度:![]() =72+A+B+C=(72+32+25+50)mm=179mm

=72+A+B+C=(72+32+25+50)mm=179mm

5.2.2? 后蓋的選用

根據以上分析,計算以上分析,計算以及型腔尺寸及位置可以確定模架的結構形式和規格。查表選用:

![]() -315250-27-Z2? GB/T12556.1—1990

-315250-27-Z2? GB/T12556.1—1990

定模板厚度:A=32mm

動模板厚度:B=25mm

墊塊厚度:? C=63mm

模具厚度:![]() =25+25+40+A+B+C =210mm

=25+25+40+A+B+C =210mm

模具外形尺寸? 315×250×210

第六章?? 注射機的校核

6.1 ?前蓋的校核

6.1.1? 注射量、鎖模力、注射壓力、模具厚度的校核?? 由于在初選注射機和選用模架時是根據以上四個技術參數及計算壁厚等因素選用的,所以注射量、鎖模力、注射壓力、模具厚度不必進行校核,已符合所選注射機要求。

6.1.2? 開模行程的校核?? 注射機最大開模行程S

![]()

式中?? ![]() —塑料制品的高度(mm);

—塑料制品的高度(mm);

?????? ![]() —澆注系統的高度(mm)。

—澆注系統的高度(mm)。

![]() =2×14+60+10=94mm

=2×14+60+10=94mm

故 滿足要求。

6.1.3 ?模具在注射機上的安裝?? 從標準模架外型尺寸看小于注射機拉桿空間,并采用壓板固定模具,所以所選注射機規格滿足要求。

推出機構的設計

6.2 后蓋的校核

6.2.1? ?注射量、鎖模力、注射壓力的校核? ?由于在初選注射機和選用模架時是根據以上三個技術參數及計算壁厚等因素選用的,所以注射量、鎖模力、注射壓力不必進行校核,已符合所選注射機要求。

模具厚度的校核?? 由于模具的最大厚度小于模具的外型尺寸,所以必須重新選擇。可選擇型號為XS-ZY-125

注射機XS-Z-60的有關技術參數如下:

最大開合模行程S???????????????????? 300mm

模具最大厚度???????????????????????? 300mm

模具最小厚度???????????????????????? 200mm

噴嘴圓弧半徑???????????????????????? 12mm

噴嘴孔直徑??????????????????????????? 4mm

動定模板尺寸????????????????????? 428mm×458mm

拉料空間????????????????????????? 260mm×290mm

6.2.2 開模行程的校核? ?注射機最大開模行程S

![]()

式中?? ![]() —塑料制品的高度(mm);

—塑料制品的高度(mm);

?????? ![]() —澆注系統的高度(mm)。

—澆注系統的高度(mm)。

![]() =2×10.5+60+10=91mm

=2×10.5+60+10=91mm

故滿足要求。

6.3.3? 模具在注射機上的安裝?? 從標準模架外型尺寸看小于注射機拉桿空間,并采用壓板固定模具,所以所選注射機規格滿足要求。

第七章???? 推出機構的設計

7.1 前蓋的設計

7.1.1? 推件力的計算

推件力?? ![]()

式中??? A—塑件包絡型芯的面積(![]() )

)

??????? ![]() —塑件對型芯面積上的包緊力,

—塑件對型芯面積上的包緊力,![]() 取0.8×

取0.8×![]() —1.2×

—1.2×![]() Pa;

Pa;

??????? α—脫模斜度;

??????? ![]() —大氣壓力0.09Mpa;

—大氣壓力0.09Mpa;

? ?????? μ—塑件對剛的摩擦系數μ,約為0.1—0.3;

?? ???? ![]() —制件垂直于脫模方向的投影面積(

—制件垂直于脫模方向的投影面積(![]() )。

)。

A≈(66×14+66×14+40×14+40×14)![]() =2968

=2968![]()

![]() =[2968×1.2×

=[2968×1.2×![]() ×(0.3cos40′―sin40′)/

×(0.3cos40′―sin40′)/![]() +0.09×66×40×]N

+0.09×66×40×]N

? =[10684.6+237.6]N

? =10922.2N

? =10922.2N

7.1.2? ?確定頂出方式和頂桿位置??? 根據制品結構特點,確定制品在除內抽芯區域外都有頂出裝置,并在塑件長邊的中間有兩根頂桿,長度為40的邊有兩根,并都是普通的圓頂桿。

對于流道的固化塑料也設置拉料桿和頂出桿。

普通的圓形頂桿按GB4169.1—1984選用,均可滿足頂桿剛度要求。

查表選用φ6×125型號的圓形頂桿12根。由于制件較小,推出機構可以不設置導向裝置。

模具設計的有關計算

7.2 后蓋的設計

7.2.1? 推件力的計算

推件力?? ![]()

式中??? A—塑件包絡型芯的面積(![]() )

)

? ?????? ![]() —塑件對型芯面積上的包緊力,

—塑件對型芯面積上的包緊力,![]() 取0.8×

取0.8×![]() —1.2×

—1.2×![]() Pa;

Pa;

?? ????? α—脫模斜度;

?? ????? ![]() —大氣壓力0.09Mpa;

—大氣壓力0.09Mpa;

?? ????? μ—塑件對剛的摩擦系數μ,約為0.1—0.3;

??? ??? ![]() —制件垂直于脫模方向的投影面積(

—制件垂直于脫模方向的投影面積(![]() )。

)。

A≈(66×8.5×2+36×8.5×2)![]() =1666

=1666![]()

![]() =[1666×1.2×

=[1666×1.2×![]() ×(0.3cos

×(0.3cos

40′―sin40′)/![]() +0.09×62×36]N

+0.09×62×36]N

?

=(5997.6+200.88)N

=6198.48N

7.2.2? 確定頂出方式和頂桿位置 ???根據制品結構特點,確定制品在除內抽芯區域外都有頂出裝置,并在塑件長邊的中間有兩根頂桿,長度為40的邊有兩根,并都是普通的圓頂桿。

對于流道的固化塑料也設置拉料桿和頂出桿。

普通的圓形頂桿按GB4169.1—1984選用,均可滿足頂桿剛度要求。

查表選用φ6×125型號的圓形頂桿24根。由于制件較小,推出機構可以不設置導向裝置。

模具設計的有關計算

第八章???? 成型零件工作尺寸的計算

取ABS塑料的平均收縮率為0.55%,塑件未注公差按照SJ1372種的8級精度公差選取,即R25為R![]() 、50為

、50為![]() 、45為

、45為![]() 、φ10為φ

、φ10為φ![]() 、15為

、15為![]() 、48.4為

、48.4為![]() ,根據計算公式得凹模、型芯工作尺寸(過程略),結果見表

,根據計算公式得凹模、型芯工作尺寸(過程略),結果見表

8.1? 前蓋的計算:

?

|

類別 |

零件名稱 |

塑件尺寸 |

計算公式 |

凹模的工作尺寸 |

|

凹模 |

徑向尺寸 |

|

|

|

|

|

|

|||

|

|

|

|||

|

深度尺寸 |

|

|

|

|

|

型芯 |

徑向尺寸 |

|

|

|

|

|

|

|||

|

高度尺寸 |

|

|

|

|

|

中心距 |

中心距尺寸 |

|

|

|

?

8.2? 后蓋的計算:

?

|

類別 |

零件名稱 |

塑件尺寸 |

計算公式 |

凹模的工作尺寸 |

|

凹模 |

徑向尺寸 |

|

|

|

|

|

|

|||

|

深度尺寸 |

|

|

|

|

|

型芯 |

徑向尺寸 |

|

|

|

|

|

|

|||

|

高度尺寸 |

|

|

|

|

|

中心距 |

中心距尺寸 |

|

|

|

|

|

|

|||

|

|

|

?

第九章? 模溫和排氣方式的確定

9.1? 確定模溫調節系統

由于兩者都式ABS材料塑件的注射模具,由于制品平均厚度只有2毫米,制品尺寸較小,所以都不必增加冷卻和加熱裝置

9.2? 確定排氣方式?? 由于兩個制品的尺寸比較小,利用分型面和推桿的配合間隙排氣即可。

結論

通過以上的計算和設計,結果表明此套模具可以開發出來,同樣也可以有其他的設計方法,比如將前、后蓋放在同一模具中生產出來,也可以將前蓋設計為一模四腔結構,并采用潛伏式澆口。

電子發燒友App

電子發燒友App

評論