1、 晶硅電池的基本原理與核心工序

全球光伏電池市場以晶硅電池占據主導地位。據 CPIA 數據,2021 年全球晶硅 電池市場占有率為 96.2%,同比提升了 0.2 個百分點。

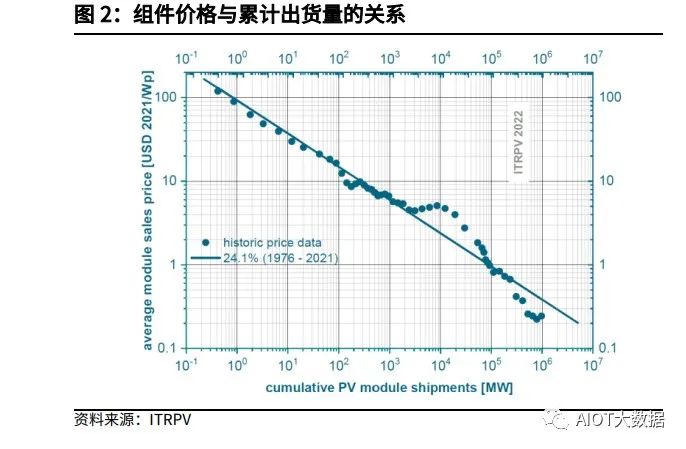

晶硅電池的提效降本是光伏行業發展的關鍵,規模化、技術進步、成本降低三者 互相促進。從最初規模化量產的鋁背場電池,到 PERC(發射極鈍化和背面接觸), 再到 HJT(本征非晶層的異質結)電池和 TOPCon(隧穿氧化層鈍化接觸電池), 以及未來的疊層電池,光伏電池效率不斷逼近極限,并由此帶來成本與規模的突 破。

盡管光伏電池技術路線不斷迭代,效率不斷提升,但基于晶硅電池的基本原理和 核心工序并未改變,即清洗制絨、擴散制結、鈍化鍍膜、金屬化四大步驟。

1)清洗制絨

清洗主要用來清除硅片表面雜質、去除硅片表面損傷層,制絨則用于在硅片表面 形成金字塔結構,從而降低反射率。

2)擴散制結

通過擴散的形式,形成光伏電池的核心結構:P-N 結。通常適用于同質結電池。

3)鈍化鍍膜

通過真空鍍膜的形式,在電池片表面形成一層鈍化膜,起到降低少子復合、提供 場鈍化效應、降低反射率的作用,對于電池效率的提高起到關鍵作用,也是光伏 電池提效的主要出發點。

4)金屬化

用于形成光伏電池的前電極和背電極,通常使用絲網印刷的方式。金屬化的工藝 路線與鈍化工藝密切相關,同時對降低少子復合、降低電阻損失起到關鍵作用。 此外,還包括刻蝕、檢測等通用步驟,在不同的電池技術路線中區別不大。

2、 摻雜與成結:光伏電池的“心臟”

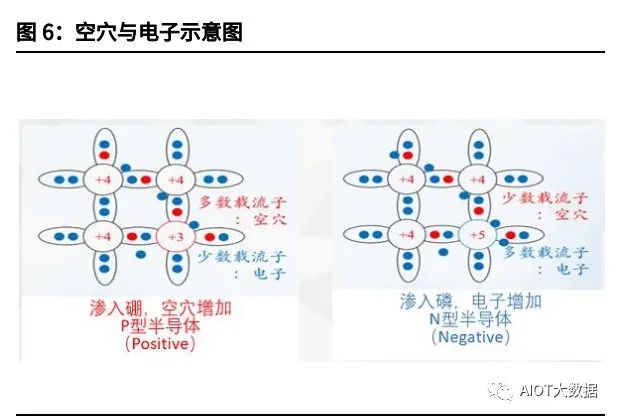

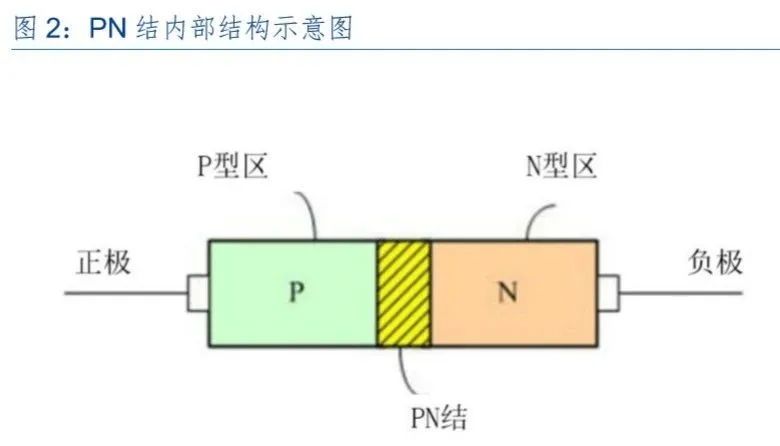

P-N 結是光伏電池的“心臟”。 按照 P-N 結類型,光伏電池可以分為同質結電池和異質結電池。其中同質結電 池主要通過擴散的方式,在同一種類型的硅片(P 型或 N 型)上實現摻雜,從 而得到 P-N 結。異質結電池的 P 型區和 N 型區由不同類型的半導體材料構成, 可分為摻雜型和非摻雜型。

當 P 型半導體和 N 型半導體結合在一起,由于 P 型半導體中空穴濃度高,而 N 型半導體中電子濃度高,因此會形成熱擴散運動。 即 P 型半導體中空穴向 N 型區擴散,N 型半導體中的電子向 P 型區擴散。而后 在 P 型區形成負電荷,而 N 型區形成正電荷,兩者之間形成一個內建電場。 在光照條件下,能量大于禁帶寬度的光子被吸收,在 PN 結的兩邊產生電子-空 穴對,并在內建電場的作用下相互分開,從而產生光生電流。

“收集概率”描述了光照射到電池的某個區域產生的載流子被 P-N 結收集并參 與到電流流動的概率。其大小與光生載流子需要運動的距離和電池表面特性有關。 距離耗散區越遠,被收集的概率就越小,而表面鈍化能夠增加同一位置下載流子 被收集的概率。

什么是擴散? 擴散描述了一種物質在另一種物質中運動的情況。本質在于原子、分子和離子的 布朗運動,造成由濃度高的地方向濃度低的地方進行擴散。 晶體硅太陽電池制造采用了高溫化學熱擴散的方式來實現摻雜制結。熱擴散利用 高溫驅動雜質穿過硅的晶格結構,這種方法受到時間和溫度的影響,需要 3 個步 驟:預淀積、推進和激活。

擴散的三個指標:方阻、結深、表面濃度

方阻值大小主要為表面濃度和結深的綜合表征,其對電池片參數的影響主要有以 下三點: 1)擴散 P-N 結深度直接影響到其對短波光線的吸收,因此在一定范圍內擴散 P-N 結越淺(方阻值越高),電流值越高; 2)擴散磷元素的摻雜濃度從一定程度上影響其 N 型硅部分的導電性能,因此摻 雜濃度越高(方阻值越小),填充因子越高; 3)一般來說,在一定范圍內,擴散濃度增大,開路電壓隨之增大。

2.1、 同質結:磷擴與硼擴

同質結電池中,P 型區和 N 型區為同一種類型的半導體材料,一般使用摻雜的 方法形成 P-N 結。常見的摻雜方法包括: 1)管式擴散(低壓、常壓); 2)離子注入+退火; 3)涂布源擴散(絲網印刷、旋涂、噴涂、滾筒印刷)。 目前大多采用低壓管式擴散。

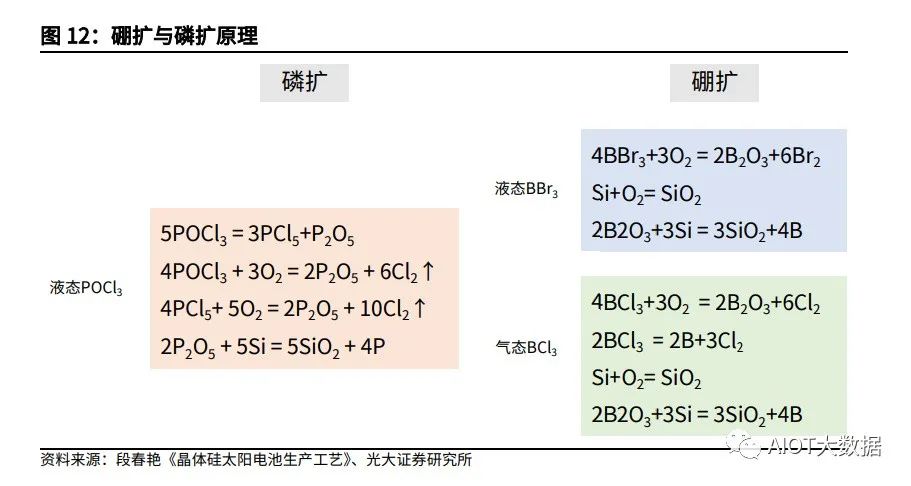

磷擴: POCl3分解產生的 P2O5淀積在硅片表面,P2O5與硅反應生成 SiO2和磷原子,并 在硅片表面形成一層磷硅玻璃,然后磷原子再向硅中進行擴散。 硼擴: BBr3/ BCl3分解產生的 B2O3淀積在硅片表面,B2O3與硅反應生成 SiO2和硼原子, 并在硅片表面形成一層硼硅玻璃,然后硼原子再向硅中進行擴散。 由上可知,不管是硼擴還是磷擴,需形成硼原子或磷原子的基礎上,向硅基體擴 散。 相比磷擴散,硼擴散的難度更大。原因在于硼原子在硅基體中的固溶度較低,導 致硼擴的溫度須達到 1000℃以上。且表面摻雜量較多時容易在表面形成硼堆積, 即富硼層(BRL),對后續清洗造成挑戰。

對于硼擴來說,目前有 BBr3/ BCl3兩種路線。 BBr3常溫下為液體,安全性相對較好,但生成的 B2O3呈黏狀,需要 DCE 清洗, 維護成本高。 BCl3常溫下為氣體,安全性相對較差,但生成的 B2O3呈顆粒狀,容易清理,缺 點是 B-Cl 鍵能更大,不易分解,造成擴散溫度下利用率不高。

根據 ITRPV 預測,未來 BBr3路線仍將占據多數份額,但 BCl3路線的占比將會逐 步提升,到 2032 年約達到 40%左右的市場份額。

2.2、 同質結:SE

為什么需要 SE(選擇性發射極)? 原因在于: 常規晶體硅太陽能電池采用均勻高濃度摻雜的發射極。較高濃度的摻雜可以改善 硅片與電極之間的歐姆接觸,降低串聯電阻,但也容易造成較高的表面復合。為 此,需要使用選擇性發射極(SE)技術,在金屬柵線(電極)與硅片接觸部位 及其附近進行高濃度摻雜深擴散,而在電極以外的區域進行低濃度摻雜淺擴散。

SE 結構的優勢: 1)電極下的重摻雜使得接觸電阻較常規電池有所下降,從而提高填充因子; 2)電極間的輕摻雜可有效降低載流子在擴散層橫向流動時的復合概率,提高載 流子收集效率; 3)太陽光短波段基本在硅片正表面被吸收,淺擴散可以提高短波段太陽光的激 發效率,從而提高短路電流; 4)形成一個 n++-n+/ p++-p+的高低結,可以降低電極下方的少數載流子復合, 提高開路電壓。 綜合來說,SE 較常規電池更好地平衡了金屬半導體間的接觸電阻和光子收集之 間的矛盾。 基于硼擴的技術難度,在硼擴的基礎上做出 SE 相較磷擴 SE 難度更大,目前主 要發展出一次硼擴和二次硼擴兩種技術路線。

根據通威股份《基于 PECVD 技術制備超薄隧穿氧化層及 poly-Si 在 TOPCon 電 池中的應用》,目前行業內常見的硼擴 SE 有五種方案,其中激光開膜路線是目 前最成熟的方案。從量產前景來看,Etch-back 路線、激光直摻路線是最可能實 現量產的路線。五種方案中,刻蝕漿料路線、硼漿路線、Etch-back 路線都需要 外部開發不同的漿料。

2.3、 異質結:摻雜與非摻雜

從本質上講,熱擴散是實現摻雜的一種方法,用于在同一種半導體上形成 PN 結。 其他方法還包括離子注入、氣相沉積等。 如通過氣相沉積的方法在晶硅表面沉積本征非晶硅和摻雜非晶硅,由于晶硅與非 晶硅不屬于同一種半導體材料,故形成的 P-N 結名異質結。

異質結電池采用氣相沉積實現摻雜,而非擴散的形式。這帶來的一個問題是,前 表面的非晶硅帶隙較小,導致嚴重的光學寄生吸收,從而限制了飽和電流的提升; 且非晶硅層摻雜效率低致使電池良率較低。 這就引發了對免摻雜異質結電池的應用和探索。N 型過渡金屬氧化物(TMO) 材料被嘗試用作空穴傳輸層。根據中山大學相關資料,HJT 電池中利用 MoOx 代替 p 型摻雜非晶硅,最高轉換效率已達 23.5%。

2.4、 非成結摻雜

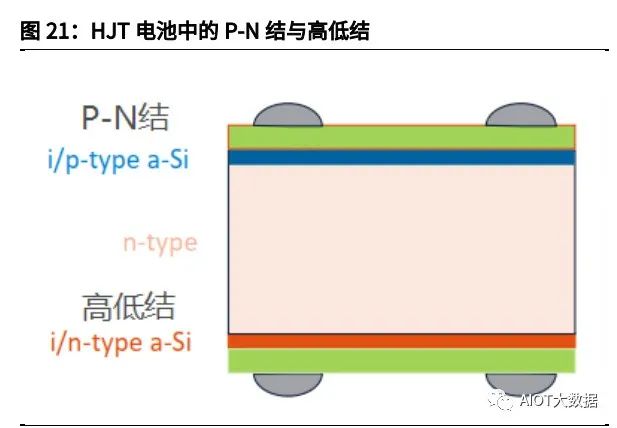

摻雜工藝除了可以形成 P-N 結之外,還被用作形成高低結。 所謂高低結,指的是在電池基體和底電極間建立一個同種雜質的濃度梯度,制備 一個 P-P+或 N-N+高低結,形成背電場,可以提高載流子的有效收集,改善太陽 電池的長波響應,提高短路電流和開路電壓,這種電池被稱為“背場電池”。 典型的案例是在 TOPCon 電池中,正面使用硼摻雜在 N 型硅片上形成 P-N 結, 背面使用磷摻雜制成的 N 型多晶硅,起到高低結的作用。HJT 電池中,正表面 i 層非晶硅與 n 型硅基底形成 P-N 結,背表面 n 型非晶硅與 n 型硅基底形成高低 結。

從廣義上來講,只要是通過同種雜質的濃度梯度建立起電場,從而影響載流子收 集的結構,都可以稱作高低結。 如硼擴/磷擴中的選擇性發射極、BSF 電池中的鋁背場、PERC 電池中的局部鋁 背場、以及 TOPCon 電池正表面的銀鋁漿細柵。

2.5、 擴散爐

國內 PERC 電場的磷擴散設備已完全實現國產化,并發展出了適用于大硅片、大 產能的設備,綜合考慮熱場、氣場的均勻性,硅片的放置模式有水平、垂直、類 PE 型垂直等多種模式。 硼擴散設備的要求比磷擴散更高,主要體現在:均勻性、擴散時間長、擴散溫度 高、硅片寄生 OSF 位錯。

均勻性問題:核心是氣場與熱場的均勻。 垂直放片和水平放片各有優劣,垂直放片有利于熱輻射傳遞,但不利于氣流傳輸; 水平放片有利于氣流傳輸,但對熱輻射有遮擋。隨著硅片尺寸變大變薄,垂直放 片的均勻性受到挑戰,一方面大硅片導致兩硅片間氣體運動距離變長,阻力增大; 另一方面薄硅片垂直放置時彎曲度變大。 拉普拉斯采用水平背對背放置,氣流從端口和側面進入,不僅增加了氣流的均勻 性,而且硅片背對背放置,在重力作用下自然壓緊,可減少繞鍍。

另一方面,隨著單爐產能不斷增加,爐管長度隨之增加,帶來了超長溫區內氣流 與熱場均勻性問題。目前多采取多段進氣的方式,增加爐管內氣流均勻性。

3、 鈍化:提效的關鍵

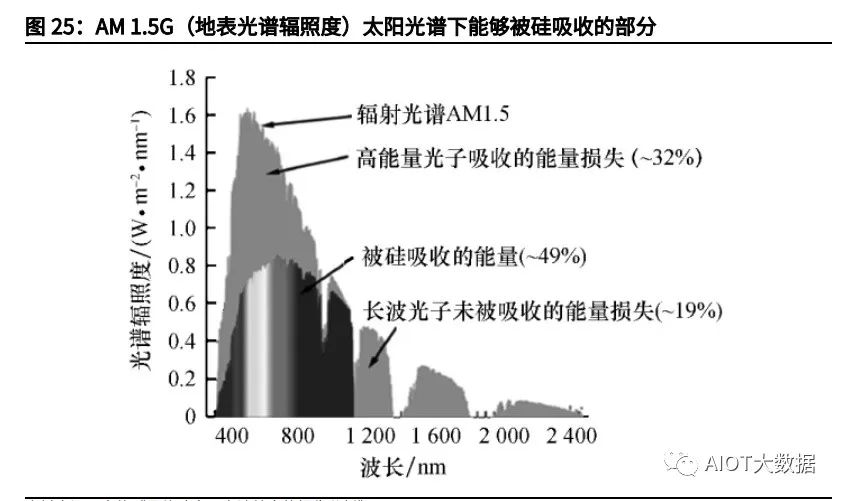

光伏電池效率的熱力學極限

一方面,考慮到晶體硅在室溫下的光學帶隙為 1.12eV,能量低于 1.12eV 的光子 不足以激發電子-空穴對,因此能夠有效利用的光子能量有限。另一方面,能量 太高的光子中高于 1.12eV 的能量以熱弛豫形式散發。能夠被吸收的能量約為 49%,又由于禁帶電勢差與電池開路電壓的差異,能夠有效輸出的電能約為 60%。 因此,常溫下硅基光伏單結電池的效率極限約為 29.4%。

逼近極限:可彌補的損失

對于硅基光伏單結電池來說,即使極限效率僅有 29.4%,目前的量產技術水平 仍有較大的提升空間。整體來看,可彌補的太陽電池效率損失可以分為兩大類, 即光學損失和電學損失,電學損失又有復合損失和電阻損失兩部分。

1、光學損失

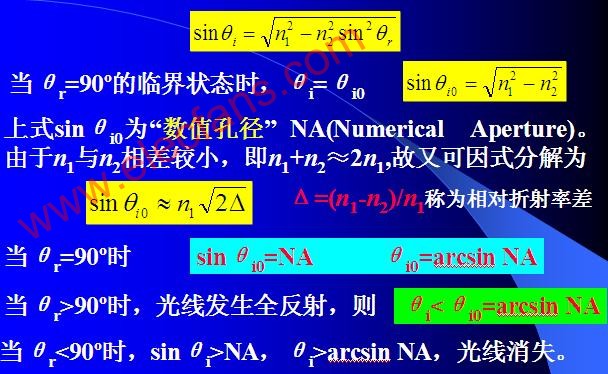

1)表面反射。晶體硅的折射率與空氣相差很大,這會導致很大一部分入射光被 反射,一般通過表面制絨和沉積減反膜來降低表面反射; 2)長波透射。部分長波不能被硅基體完全吸收而從電池背面透過,可適度增加 硅片厚度以消除該不利因素; 3)柵線遮擋。部分入射光被正面金屬電極柵線遮擋,一般可通過優化柵線設計 或使用背電極來解決。

2、電學損失

1)復合損失。主要指晶體硅太陽電池中,由于摻雜、雜質、缺陷等因素,電子空穴以各種形式形成復合,通常包括輻射復合、俄歇復合、SRH 復合、表面復 合四種。減弱光生載流子復合的方法包括鈍化(熱氧、原子氫、表面擴散)、增 加背場等; 2)電阻損失。包括串聯電阻和并聯電阻,串聯電阻主要由硅基體電阻、電極接 觸電阻、發射極電阻、主柵/細柵電阻、焊帶電阻組成;并聯電阻主要來自 pn 結結構和制備過程中的工藝,一般認為是在晶體硅太陽能電池的邊緣產生。

3.1、 鈍化:有效減少復合

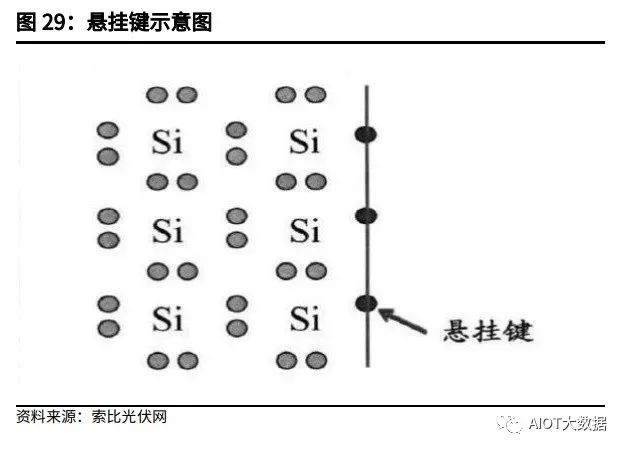

少數載流子的復合是影響電池性能的關鍵因素,因此界面鈍化成為晶體硅太陽能 電池提效的關鍵手段。晶體硅材料體內的缺陷,包括雜質、空位、晶格畸變等, 以及材料表面缺陷,如吸附雜質、懸掛鍵等,會成為載流子的復合中心,從而影 響材料的少數載流子壽命。

晶體硅太陽能電池中表面或者晶界的局域態缺陷主要由以下三方面原因引起: 1)懸掛鍵,主要是由于基體表面斷鍵引起的晶體缺陷。 2)器件制備過程中由工藝引入的雜質摻雜,在高濃度摻雜的情況下會引入死層 (未激活的摻雜劑)缺陷從而引起晶格發生畸變。另外,高濃度摻雜情況下會引入俄歇復合。 3)硅晶體在硅錠制備的過程引入了雜質、晶體不良等缺陷。

在各種缺陷中,最突出的表面缺陷。在硅片切割過程中,硅原子周期性排列的中 斷導致懸掛鍵的存在,從而形成復合中心。而鈍化的過程是指通過使已存在的缺 陷失去活性,從而達到減少載流子表面復合的作用。主要有兩種互補的鈍化方法: (一)場效應鈍化。通過在表面附近產生一個電場,可以阻止類似極性的電荷載 流子靠近,從而極大地減少一種極性的載流子達到表面的數量; (二)化學鈍化。一種是在表面生長一個表面層,使原子有足夠的時間和能量達 到最佳能級,從而使表面懸空鍵飽和。另一種是沉積一層富 H 的電介質層,通 過其在燒結過程中釋放的游離氫來占據懸空鍵的空位,從而起到鈍化效果。

3.2、 鈍化層的選擇,決定了電池路徑

鈍化是光伏電池提效的關鍵,因此選擇合適的鈍化材料至關重要,需要根據表面 電荷特性和電池結構進行合理搭配。而正是不同的鈍化結構,決定了不同的電池 技術路線。

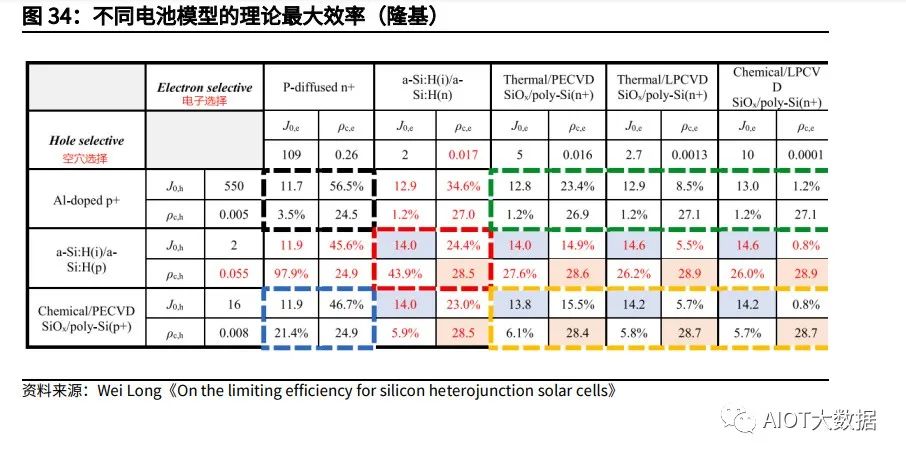

根據 Jan Schmidt 等人 2018 年建立的理論模型,不同的鈍化介質會形成不同的 鈍化界面特性(如飽和電流 J0、接觸電阻ρc 等),選取電子選擇接觸層、空穴 選擇接觸層相互組合后,理論上可以計算出不同電池模型的最大效率。 基于此模型和各種鈍化膜的鈍化和電導性結果,得到了雙面 TOPCon 電池的理 論極限效率為 28.7%,而 HJT 電池的理論極限效率為 27.5%。

2021 年,隆基公司 Wei Long 等人對該模型進行了修正。采用微晶、納米晶材 料替代原有的 i、p 層非晶硅,得到了更低的鈍化膜接觸電阻,但鈍化特性并沒 有變差。 根據修正后的結果,雙面 TOPCon 電池的理論極限效率為 28.7%,而 HJT 電池 的理論極限效率為 28.5%。

氧化鋁:PERC 走向工業化的關鍵

PERC 電池結構最早于 1989 年由新南威爾士大學 Martin Green 所領導的研究小 組提出。該電池正面采用光刻工藝制備“倒金字塔”陷光結構,雙面生長高質量 氧化硅層,正面氧化硅層作為減反膜,進一步改善正面的陷光效果。背面氧化硅 層作為鈍化膜,避免背金屬電極與硅片全接觸。 UNSW 開發的 PERC 系列電池雖然轉換效率高,但技術復雜,成本高,特別是 需要利用多次光刻和高溫熱氧鈍化工藝,這導致該系列電池沒有走向產業化。真 正使 PERC 電池產業化取得突破性進展的是氧化鋁應用于太陽能電池做界面鈍 化層。

2006 年,G.Agostinelli 等利用原子層沉積(ALD)技術在 p 型單晶硅表面沉積 Al2O3 薄膜,將表面復合速率降低至 10cm/s。2010 年,Thomas Lauermann 等率先將 Al2O3 鈍化用于 125mm×125mm 的 p 型 CA 硅片,背面采用 15nmALD- Al2O3/80nmPECVD-SiN 疊層鈍化,效率為 18.6%,從而促進了大尺 寸 PERC 電池的產業化進展。

對于 p 型表面來說,Al2O3是最佳的鈍化材料。 因為: 1)大多數鈍化膜都帶正電荷,如氧化硅、氮氧化硅、氮化硅等,但氧化鋁在沉 積過程中,負電荷恰好處在氧化鋁和硅晶表面生成的氧化硅界面的交界處,且負 電荷密度高,可確保產生高效的場鈍化效果; 2)氧化鋁的化學鈍化效果也非常好,飽和了晶體硅表面的懸空鍵,降低了界面 態密度。 目前采用 AlOx/SiNx 疊層鈍化膜進行 PERC 電池的背表面鈍化。原因主要是: 1)氮化硅層實現對氧化鋁層的保護; 2)厚度達到 100nm 以上,實現內反射。

(氫化)非晶硅:HJT 電池的關鍵鈍化材料

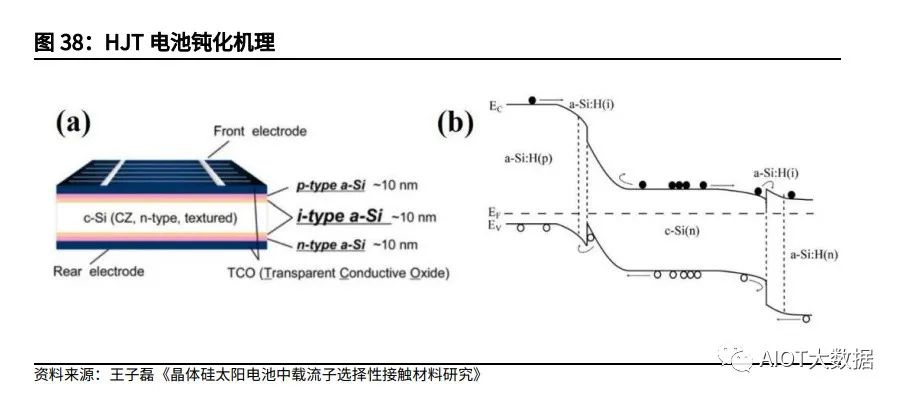

20 世紀 60 年底后期,氫化非晶硅(a-Si:H)的發現引發了研究者極大的興趣, 具有合適的載流子遷移率的 a-Si:H 成為潛在的光伏材料。 研究過程中有兩個里程碑: 1)1974 年,Lewis 等解釋了氫在飽和 Si 原子懸掛鍵和形成穩定的互聯 Si-H 環 結構中的作用; 2)1975 年實現取代摻雜, n 型摻雜(p 型摻雜)通過向硅烷氣體中加入磷(乙 硼烷)而實現。 1979 年,三洋公司首次發布商用 a-Si:H 太陽能電池,用于手持計算器。20 世 紀 80 年代后期,三洋的研究部門用 a-Si:H 和 c-Si 形成硅基異質結,并在 1991 年以商標 HIT 為他們的 a-Si/c-Si 異質結(SHJ)電池的混合設計申請了專利。 2011 年專利到期后,國內外開始嘗試規模化量產。

氧化硅(隧穿氧化層)+多晶硅

隧穿氧化層鈍化接觸(tunnel oxide passivated contact, TOPCon)太陽能電 池,是 2013 年在第 28 屆歐洲 PVSEC 光伏大會上德國 Fraunhofer 太陽能研究 所首次提出的一種新型鈍化接觸太陽能電池。 氫化非晶硅對溫度的要求十分苛刻(不超過 200℃),而多晶硅薄膜對溫度忍耐 性高,結合對電子和空穴具有選擇性通過的隧穿薄膜形成鈍化接觸結構,并通過 高溫擴散工藝完成摻雜的異質發射極。 實際上,多晶硅薄膜發射技術在 1980 年的半導體集成電路工藝上已實現商業化 應用。早期的雙二極管研究工作中,發現薄 SiOx 層加摻雜的多晶硅層可以獲得 低復合速率,并在 1990 年證明可以用于晶體硅太陽能電池的接觸鈍化。 隧穿層的備選方案包括 Al2O3、SiO2、a-Si:H、SiNx 等,本來 a-Si:H 是比較理想 的,但由于寄生光吸收、熱穩定性差等原因,目前晶體硅電池上研究較多和產業 化應用的隧穿層主要是 SiO2材料。

3.3、 鈍化接觸:高效路線的本質

正確理解鈍化和接觸

在傳統鋁背場電池和 PERC 電池中,金屬與晶硅層是相互接觸的,不同的是鋁背 場電池中采取了面接觸(BSF),而改進后的 PERC 電池采取了線接觸(LBSF)。 原因在于,盡管全界面鈍化對背面鈍化效果是最好的,但不能滿足金屬化的要求, 這就需要對背面鈍化層進行開孔并實現局域金屬接觸。一方面,局域接觸面積較 小,將電極接觸處復合降至最低,另一方面,也滿足了電流傳導的金屬化要求。 但是,在金屬和半導體的直接接觸區域,金屬層在接觸界面附近的帶隙內引入了 巨量的電子態,導致電池端有超過 50%的載流子復合損失。

除了進行金屬接觸區域的局部重摻雜,減少金屬/半導體的接觸面積之外,一個 行之有效的辦法就是:采用超薄介質薄膜將金屬和半導體隔離,鈍化硅片表面, 同時薄膜可以實現載流子的隧穿效應以保證載流子傳導,這種技術被稱為鈍化 (界面)接觸(電接觸)技術。

這就意味著既要有良好的界面鈍化效果,又要能實現良好的電接觸,可選擇的材 料包括 Al2O3、SiO2、a-Si:H、SiNx等。

從鈍化效果來看,SiO2、a-Si:H、Ta2O5/SiNx 具有較好的鈍化效果。N+ polySi 和 a-Si:H 具備較低的復合電流,但 a-Si:H 的接觸電阻大于 N+ polySi。由于對 SiO2、a-Si:H 的鈍化路線的選擇,形成了 TOPCon、HJT 兩大 N 型電池技術路 線。又由于 a-Si:H 的熱穩定性差,決定了 HJT 需采用低溫路線。

TOPCon: 薄 SiO2層在接觸鈍化中起到關鍵作用,而摻雜多晶硅一方面通過 n+/n 高低場作 用減少了硅基體界面處少數載流子密度,另一方面為多數載流子提供良好的傳導 性能。

鈍化接觸效果直接體現在開路電壓和短路電流上。 從開路電壓Voc 來看,HJT>TOPCon>PERC。PERC普遍不超過700mV,TOPCon 則處于 720-730mV(單面鈍化接觸),HJT 則普遍大于 735mV,甚至接近 750mV (雙面鈍化接觸)。 從短路電流來看,TOPCon>PERC>HJT。受到前表面寄生吸收的影響,HJT 短 路電流較低。

4、 光伏鍍膜工藝:致密性、均勻性、厚度

在確定選擇鍍膜介質后,不同的設備和工藝路線將對鍍膜質量(即致密性、均勻 性)產生影響,從而決定了完成鈍化所需的膜層厚度。 而在真空鍍膜工藝下,鍍膜質量本質上與三個要素有關:氣場、熱場、電場。

在氣相沉積工藝中,通入氣體由反應物質與攜帶反應物質的惰性氣體組成。在大 硅片背景下,為了提高單線產能,石英管長度與半徑都有增加趨勢。此時氣場的 均勻性受到挑戰,為了實現更好的管內氣場,前進氣、后進氣、多段進氣等工藝 先后得到應用。

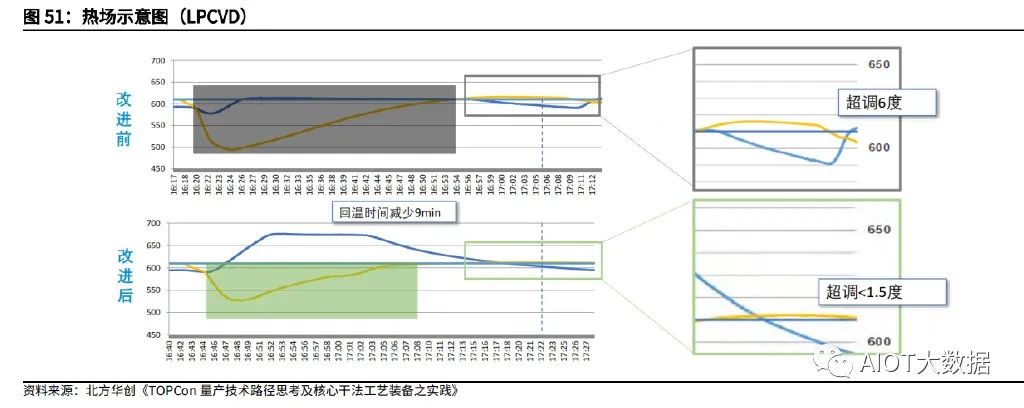

熱場的控制關鍵在于對管內溫度更精準的控制。特別是光伏電池效率不斷逼近極 限,熱場的精準調節有助于提高膜層質量。 北方華創溫控解決方案:采用多段超長溫區溫控系統,非對稱爐體設計,關鍵步 驟階梯控溫技術,串級低超調快速回溫技術,窄溫度梯度工藝控制。

在管式 PECVD 中,石墨舟既是載具也是電極,以折疊的形式最大程度提升電極 的有效面積。高頻電場是制造等離子體的關鍵。

4.1、 真空鍍膜工藝總覽

薄膜:由原子、分子或離子沉積所形成的二維材料稱之為薄膜。 各種薄膜制備技術總體可分為兩類: 1)在液相中進行的化學物理制備方法,例如電鍍、化學鍍、熱浸涂、熱噴涂等; 2)在氣相中進行的化學物理制備方法,例如常規沉積、真空沉積、等離子體沉 積、離子束沉積、離子束輔助沉積、等離子體噴涂等。 除常規沉積外,大部分屬于真空鍍膜的范圍,其目的是為了改變基體表面的物理 化學性能。

薄膜沉積設備通常用于在基底上沉積導體、絕緣體或者半導體等材料膜層,使之 具備一定的特殊性能,廣泛應用于光伏、半導體等領域的生產制造環節。 薄膜沉積設備按照工藝原理的不同可分為物理氣相沉積(PVD)設備、化學氣相 沉積(CVD)設備和原子層沉積(ALD)設備。

1)PVD

物理氣相沉積(PVD)技術是指在真空條件下采用物理方法將材料源(固體或液 體)表面氣化成氣態原子或分子,或部分電離成離子,并通過低壓氣體(或等離 子體)過程,在基體表面沉積具有某種特殊功能的薄膜的技術。PVD 鍍膜技術 主要分為三類:真空蒸發鍍膜、真空濺射鍍膜和真空離子鍍膜。

2)CVD

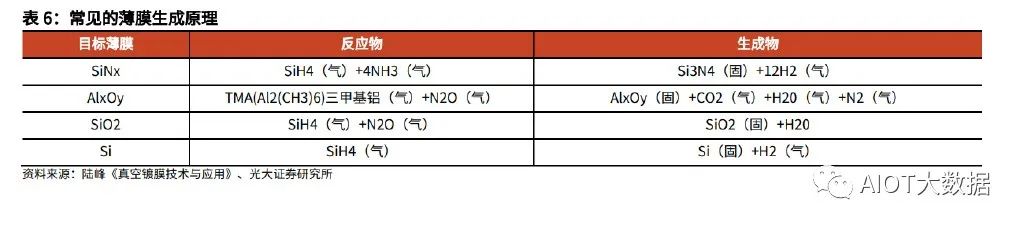

化學氣相沉積(CVD)是通過化學反應的方式,利用加熱、等離子或光輻射等各 種能源,在反應器內使氣態或蒸汽狀態的化學物質在氣相或氣固界面上經化學反應形成固態沉積物的技術,是一種通過氣體混合的化學反應在基體表面沉積薄膜 的工藝,可應用于絕緣薄膜、硬掩模層以及金屬膜層的沉積。

3)ALD

ALD 技術是一種特殊的真空薄膜沉積方法,具有較高的技術壁壘。通過 ALD 鍍 膜設備可以將物質以單原子層的形式一層一層沉積在基底表面,每鍍膜一次/層 為一個原子層,根據原子特性,鍍膜 10 次/層約為 1nm。

CVD 工藝一般需滿足三個條件: 1)先驅反應物全部為氣體。若先驅反應物在室溫下為氣體,則可用簡單的沉積 裝置來滿足成膜要求。若先驅反應物在室溫下揮發性很少,則需通過加熱使其揮 發,且同時對從反應源到反應室的管道進行加熱,以便采用運載氣體將先驅反應 物帶入反應室;

2)生成物為固體(+氣體)。生成物除了用于沉積物質為固態薄膜外,其他反 應物均為揮發性氣體,以便被抽氣系統排出; 3)沉積薄膜物質的蒸氣壓需足夠低,以保證在反應的全過程中沉積物質能夠在 一定溫度的基體上形成薄膜。

4.2、 TOPCon 鍍膜設備

TOPCon 電池中,主要針對標志性的隧穿氧化層和摻雜多晶硅層進行分析。 隧穿 SiO2層:可采用熱氧化法、PECVD、PEALD 等鍍膜方法; 摻雜多晶硅層:主要有 LPCVD、PECVD 兩種路線。

對比不同廠家的設備參數,目前采用 LPCVD 的廠家主要有:拉普拉斯、北方華 創、松煜、紅太陽、賽瑞達;采用 PECVD 路線的廠家主要有:捷佳偉創、金辰。 不同的技術路線的區別點主要在于產能、良率、均勻性等指標。

從終端電池片廠商的選擇來看,拉普拉斯的 LPCVD 路線具備先發優勢,目前已 在晶科、捷泰、通威、正泰等廠商實現應用;捷佳偉創的 PECVD 路線亦取得較 快進步,主要在天合、晶澳、通威等廠商實現應用;微導主要采用 PEALD+PECVD 路線,目前也已取得小范圍供貨;中來股份采用獨特的 POPAID 路線,主要設 備由杰太供應。

4.2.1、鍍膜的質量與厚度

氧化鋁

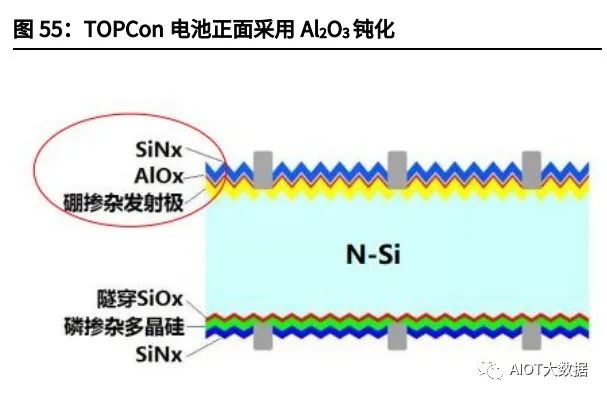

作為 P 型表面絕佳的鈍化材料,Al2O3自帶負電荷,可以同時提供化學鈍化和場 鈍化效應,在 PERC 電池背表面鈍化過程中起到重要作用。目前,TOPCon 電池 正表面鈍化仍采用 Al2O3。 在制備方法上,可供選擇的路線通常包括 ALD、PECVD、APCVD 等。

根據丁建寧《高效晶體硅太陽能電池技術》,PECVD 可以在同一設備完成氧化 鋁和氮化硅薄膜沉積,工藝集成性好,但 PECVD 沉積的氧化鋁致密性略差,鈍 化效果不如 ALD,因此 PECVD 沉積氧化鋁厚度一般需大于 15nm。根據宋登元 《N 型電池產業化現狀與發展趨勢》,3-5nm 氧化鋁薄膜效果最好,復合降到 電流 15fA/cm2以下。 Jan Schmidt 等人研究表明,各種沉積氧化鋁技術中,按鈍化效果排序: ALD>PECVD>濺射。原因在于,ALD 沉積氧化鋁由兩個自限半反應組成,每次 反應被限制在一層原子,通過交替通入反應物,氧化鋁得以一層一層生長,所以 其結構致密,鈍化效果好。

根據 CPIA《中國光伏產業發展路線圖(2021 年版)》,ALD 沉積技術有更精確的 層厚控制和更好的鈍化效果,2021 年在 PERC 電池背鈍化市場占比約 41.4%。 而在 TOPCon 正面鈍化領域,我們估計 ALD 沉積氧化鋁市占率更高。根據微導 公司披露,截至 2022 年 9 月,公司已斬獲 TOPCon 等相關新型高效電池訂單 近 80GW。

氧化硅(隧穿氧化層)

在 TOPCon 電池鈍化結構中,SiO2膜具有重要作用。它的鈍化效果很好,但卻 是絕緣的。目前有兩種導電機制可以使得電流通過這層絕緣膜: 1)針孔作用;2)隧穿機理。根據宋登元《N 型電池產業化現狀與發展趨勢》,SiOx 在不同厚度下,載流子 隧穿機制有所不同: 1)SiOx2nm,載流子穿過氧化硅層是針孔機制+隧穿機制; 3)1.43nm 和 1.25nm,FF 較差由于隧穿導電機制不能提供充足的導電,不能 較好阻擋磷雜質進入硅襯底; 4)SiOx=1.55nm,得到比較好的鈍化效果。 SiO2膜制備方法可以包括:濕法氧化、熱氧化、PECVD、PVD、ALD。從致密度 排序來看,ALD 制備的膜鈍化效果最佳,其次是熱氧化法,其次是 PECVD,最 后是濕法氧化。 一般情況下,ALD-SiO2膜在 0.7nm,而熱氧- SiO2需達到 1.3nm。

摻雜多晶硅

目前多晶硅膜厚度為 120-150nm。理論上來講,多晶硅層越厚,越不容易燒穿, 金屬化燒結窗口越寬,但硅帶來顯著的長波段寄生吸收,導致短路電流損失。 將背表面多晶硅薄膜的表面摻雜濃度及厚度降低,可以有效減少光學的 FCA 損 失,但過薄的多晶硅層會導致金屬漿料燒穿,需結合金屬化過程進行綜合分析。

根據 ITRPV《2022 年國際光伏技術路線圖》,TOPCon 電池中 poly 硅厚度將保 持下降趨勢,由 2022 年的 120nm 下降至 2029 年的 80nm。

4.2.2、趨勢:LP 與 PE 路線

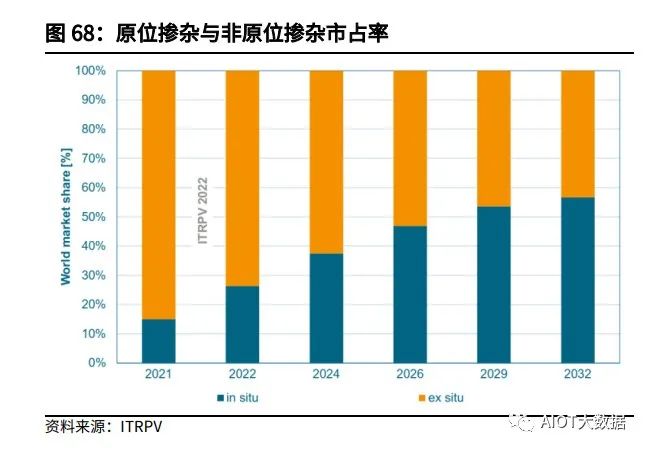

對于TOPCon電池中摻雜poly硅沉積,目前主要有LPCVD和PECVD兩大路線。 并由此衍生出原位摻雜和非原位摻雜兩條路徑。

LPCVD 制備 poly 硅的工藝相對成熟,且成膜質量好,但缺點在于成膜速率低, 特別是進行原位摻雜時速率更低。且容易產生繞鍍,在石英管和石英舟上也沉積 非晶硅膜,造成維護周期短,去繞鍍難度高。

PECVD 制備 poly 硅的工藝屬于新技術,優點在于沉積速率快,且可實現原位摻 雜。但其缺點在于制備的膜中氫含量較高,在后期高溫退火過程中容易析出氣泡, 造成鈍化膜破損。

原位摻雜與非原位摻雜

由于 LPCVD 在原位摻雜中成膜速率較慢(1-2nm/min),所以一般 LPCVD 路 線搭配非原位摻雜,在制備本征多晶硅后再進行磷摻雜。PECVD 則一般搭配原 位摻雜,在形成多晶硅層的同時實現磷摻雜。

根據 ITRPV《2022 年國際光伏技術路線圖》,原位摻雜、PECVD 的市占率將逐 步提升。預計到 2032 年,原位摻雜將占據 50%以上市占率,PECVD 將占據近 60%的市占率。

值得一提的是,針對各自路線的不足,LPCVD 和 PECVD 仍在不斷改進過程中。 LPCVD: 針對繞鍍導致的石英件壽命縮短問題,拉普拉斯通過導入涂層石英,可將石英壽 命由原來的 3 個月延長至 6 個月。通過同步優化涂層和石英加工工藝,目標壽 命 12 個月。預計 2023Q1 前,拉普拉斯通過規模化導入雙插技術,可進一步促 進 LPCVD 成本降低 50%。

PECVD: 寧波材料所采用 PECVD 制備摻碳多晶硅,顯著抑制 PECVD 薄膜在高溫下的脫 膜,提升鈍化質量,碳能增加氫的富集,進一步提升鈍化效果。

管式與板式 PECVD

管式 PECVD 在 PERC 電池工藝中主要用于沉積氧化鋁和氮化硅薄膜。而板式 PECVD 主要用于 HJT 電池。一般來說,管式 PECVD 具備結構簡單、產能大、 價格低的優勢,但鍍膜精度和質量低于板式 PECVD。 在 TOPCon 電池 poly 硅制備中,PECVD 首先沉積非晶硅薄膜,后期需通過退 火處理,以達到晶化的目的。且非晶硅薄膜的厚度遠大于 HJT 電池(TOPCon 電池 100nm 以上,HJT 電池 10nm 且參與成結),因此業內傾向于使用管式 PECVD。

4.3、 HJT 鍍膜設備

4.3.1、鍍膜的質量與厚度

(氫化)非晶硅

HJT 電池在硅片正反面均要鍍制 5-10nm 的本征非晶硅層作為鈍化膜。在背表 面本征非晶硅層外側,鍍有約 10nm 厚的硼摻雜 P 型非晶硅層,在前表面本征 非晶硅膜外側,鍍有約 10nm 厚的磷摻雜 N 型非晶硅層。 前表面的非晶硅層作用十分重要,一方面是作為 n/n+層提供場鈍化,但另一方 面該層過厚會造成強烈的光吸收,影響短波響應。 針對 HJT 電池中非晶硅層制備,目前主要有兩種鍍膜技術:PECVD 鍍膜和 CAT-CVD(熱絲鍍膜)。其中 PECVD 鍍膜又可分為射頻 PECVD(13.56MHz) 和甚高頻鍍膜(27.12MHz、40MHz)。這部分是 HJT 電池中最為關鍵的技術, 設備在整個生產線價格中約占 50%的份額。

透明導電膜(TCO 層)

TCO 可以實現兩個目的:1)用作減反射涂層(ARC);2)增加橫向導電性。 根據技術路線不同,主要有 PVD 和 RPD 兩種制備方法。

針對 TCO 層,可以選擇的鍍膜材料有 ITO(氧化銦錫)、IWO(摻鎢氧化銦)、 AZO(鋁摻雜氧化鋅)。其中 ITO 主要與 PVD 路線配套,IWO 主要與 RPD 路 線配套。為了減少銦的用量,AZO 可以用來部分替代 ITO 的使用。 根據邁為股份披露,通過 ITO+AZO 疊層膜的設計應用,實現了效率相當情況下 銦用量降低 70%。未來根據不同的功能需求,有望采用多種材質的 TCO 材料進 一步替代 ITO,實現無銦化。

對比不同廠家的設備參數,目前采用 PECVD(射頻)路線的廠家主要有鈞石、 捷佳偉創、梅耶博格;采用 PECVD(甚高頻)路線的廠家主要有邁為、理想、 美國應材;Cat-CVD(熱絲)屬于小眾路線,除了日本真空外,國產廠家主要是 江西漢可。

對比各電池片廠家的設備選擇,捷佳偉創、啟威星(邁為)占據了清洗制絨環節 的大多數市場份額;在 CVD 環節主要是邁為、鈞石能源、理想等國產廠家;PVD 環節主要是鈞石能源、捷佳偉創(RPD)、邁為;絲印環節主要是邁為、AMAT; 光注入環節主要廠家為邁為、臺灣科嶠。

4.3.2、趨勢:腔室、鍍膜順序

產線構型

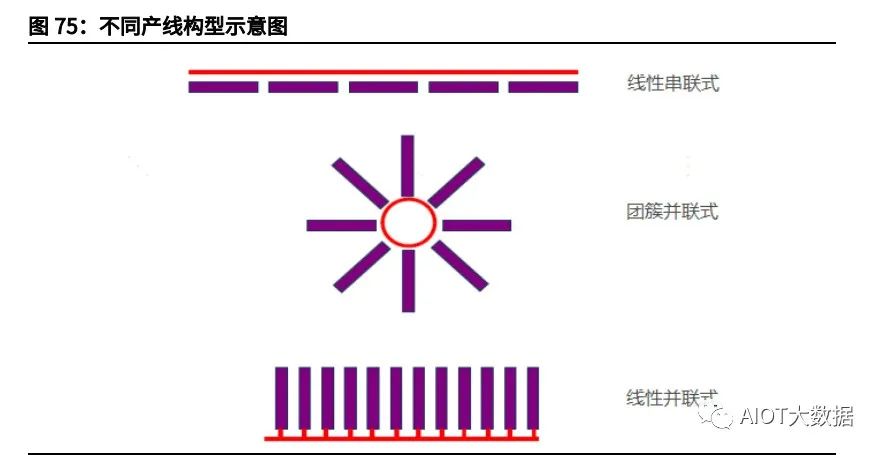

針對 HJT 鍍膜設備,主要有三種類型的產線構型:線性串聯式、團簇并聯式、 線性并聯式。 目前國內企業多采用線性串聯式,優點在于結構簡單,傳遞容易,缺點在于各個 腔室節拍固定,某一個腔室的節拍調整或故障,會影響整條產線。

并聯設備有兩種類型,即團簇式和線性。團簇式設備主要以美國應材開發的半導 體制造業中的鍍膜設備轉型而來(如 OLED 鍍膜設備);而線性并列式則以德國 梅耶博格為代表。

鍍膜順序

異質結電池的鈍化層為本征硅 I 層,與之接觸的晶體硅表面缺陷對電池的效率非 常敏感。 傳統的產業化 PECVD 設備工藝流程為 IN-IP。先鍍 I 層,接著鍍 N 層,在出真 空腔室翻片之后鍍 I 層和 P 層。其優點是翻片次數少,缺點是鍍第二個 I 層前, 已經進行過一次摻雜腔室鍍膜,容易有一些繞鍍的磷原子附著在硅片表面,增加 表面缺陷,影響效率。 新型的產業化 PECVD 設備工藝流程為 I-IN-P。在鍍一層 I 層后取出真空,翻片 后再次進入真空室鍍背面 I 層,緊接著鍍 N 層,取出真空腔室翻片后再鍍 P 層。 盡管增加了一次翻片,但兩層本征硅層鍍膜之間不經過 N 型腔室,可以避免被 沾污。 經過大規模量產驗證,I-IN-P 的鍍膜順序相較 IN-IP 可提高電池產線平均效率 0.15%。

腔體與腔室

隨著 HJT 技術的發展,多層面結構成為技術趨勢,即對于 i 層、p 層、n 層可分 為緩沖層、種子層、含氧層、富氫層等。但在工藝路線上有兩種選擇,一種是將 一種膜分成多個腔室鍍,各個腔室的工藝參數略有差異;另一種是在一個腔室中 鍍一種薄膜,但通過調整參數分成不同的子膜。 從本質上講,第一種是以空間換取時間,設備硬件增加,但節拍加快,產能增加; 第二種是以時間換取空間,不同子膜更換工藝參數時需暫停輝光放電,但設備投 資減小。

邁為采用的連續多腔體鍍膜,單條線產能已達到 600MW(截至 2022 年 6 月)。 而鈞石、理想萬里暉則采用單腔體鍍多層膜路線,不同的是鈞石通過對載板的改 進和擴大,實現了大腔室、大產能,單線產能達到 800MW,理想萬里暉則創新 性地采用可疊加小腔室路線,增大了產量的可擴展性,且小腔體內氣體利用率更 高,第三代產品單線產能已達到 600MW。

5、 先進電池進步的思路與方向

5.1、 TOPCon:主要缺口來自前表面

對于 TOPCon 電池來說,基于 24.8%的電池轉換效率,主要影響效率的因素由 大到小: 1. 正面復合損失,2. 光學損失,3. 正面傳輸損失,4. 體復合損失,5. 背面傳 輸損失,6. 背面復合損失。 由此可見,TOPCon 電池目前的主要效率缺口來自前表面。原因在于: 1)TOPCon 電池背表面由 SiO2、poly 硅層組成鈍化接觸結構,而前表面僅由 Al2O3層鈍化,使用燒穿型漿料,仍存在金屬-硅基體直接接觸; 2)由于硼擴摻雜濃度低,為了實現更好的接觸,正面細柵從銀漿轉變為銀鋁漿。 為達到同樣的導電效果,柵線寬度大于銀漿。

為了解決 TOPCon 電池正表面的效率損失,終極方案是在正面也做成 SiO2+poly 硅的鈍化接觸結構。但P型TOPCon層的鈍化能力本身就弱于N型TOPCon層, 且前表面多晶硅會造成強烈的光學吸收。 因此,目前多考慮局部 poly 層,即在正表面電極下方做一小部分 SiO2+poly 硅, 但應用層面難度較大。

根據拉普拉斯對 TOPCon 電池效率提升的路線圖,正面 poly 結構(local/full) 適用于 26.5%的效率平臺。 而在當前 25%的效率基礎上,可以通過無損 SE 技術、薄 poly 等優化工藝將 TOPCon 電池效率提升至 26%。 基于硼擴的技術難度,在硼擴的基礎上做出 SE 相較磷擴 SE 難度更大,目前主 要發展出一次硼擴和二次硼擴兩種技術路線。

5.2、 HJT:完美鈍化,主要缺口來自光學損失

與 TOPCon 電池相比,HJT 電池在正表面、背面均實現了鈍化接觸,因此獲得 了較高的開路電壓(接近 750mV),明顯高于 TOPCon 電池和 PERC 電池。 但正表面的非晶硅層作為一種半導體,存在較為嚴重的寄生吸收,造成 HJT 電 池在短路電流方面并不占優勢。 解決該問題的思路之一在于使用微晶硅代替非晶硅,原因在于微晶的吸光系數更 小,且具有更高的電導率,在緩解正表面寄生吸收的同時,降低了對 ITO 導電 性的依賴。

從工藝上來講,微晶的形成需要改變通入硅烷與氫氣的稀釋率,即更高比例的氫 氣,從而提高硅薄膜的晶化率。 但稀釋率的提高通常伴隨著沉積速率的下降,引入 VHF 電源以代替傳統的 RF 電源,有助于提高微晶薄膜沉積速率。根據邁為股份數據,采用 VHF 電源,鍍 膜速率較 RF 電源提升 2 倍,氫氣用量較 RF 電源降低 70%左右,效率較 RF 電 源提升 0.3%以上。 原因在于,頻率增加后,等離子體電子濃度增加,可以產生更多的自由基元,從 而提高微晶薄膜沉積速率。同時等離子體能量降低,有助于降低表面損傷。

關鍵假設: 2022 年全球新增光伏裝機 230GW,我們預測 2023-25年全球新增光伏裝機350、 430、500GW,按照 1.25 倍的容配比,組件需求量為 438、538、625GW。按 照 55%的產能利用率,則組件產能分別達到 795、977、1136GW。 根據已規劃項目的進展情況,我們預測 TOPCon 產能進入快速發展期,2023-25 年新增產能分別為 200、250、280 GW,HJT 需進一步實現設備、產業鏈降本, 2023-25 年新增產能分別為 32、54、100GW。從而帶動 TOPCon 產能在 2023-25 年達到 260、510、790 GW,HJT 產能在 2023-25 年達到 46、100、200GW。

在整體的電池產出中,預計2023-25年TOPCon產出占比為20%、35%、43.5%, HJT 產出占比為 5%、10%、12%,則 2023-25 年 TOPCon 電池產出為 88、188、 272GW,HJT 產出為 22、54、75GW。

隨著國產化率提高和單線產能提升,預計設備降本持續進行,假設 2023-25 年 HJT 整線設備價格為 3.3/2.9/2.5 億元/GW,TOPCon 整線設備價格為 1.9 /1.7/1.5 億元/GW。 TOPCon 設備中,SE 能夠有效提升轉換效率,隨著該項技術趨于成熟,預計將 從2023年開始實現規模化量產,假設23-25年硼擴SE滲透率為70% /80%/90%, 硼擴 SE 設備單價為 1000/800/800 萬元/GW。 則 2023-25 年,HJT 設備市場空間為 102.6、155.5、250.0 億元;其中 PECVD 設備市場空間為 51.5、77.8、125.0 億元。 TOPCon 設備市場空間為 370.0、420.0、420.0 億元,其中 LPCVD/PECVD 等 鍍膜設備市場空間為 100.0、112.5、112.0 億元,硼擴設備市場空間為 44.0、 52.5、56.0 億元,激光 SE 設備市場空間為 14.0、16.0、20.2 億元。

6、 金屬化與電池進步

從電池技術進步的角度來看,金屬化作為鈍化鍍膜的后續工藝,其技術路線選擇 需要與鈍化膜相配套,一方面,金屬化本身與鈍化膜/硅基體的接觸將在很大程 度上影響復合;另一方面,柵線本身對電池的光學損失、電阻損失起到至關重要 的作用。

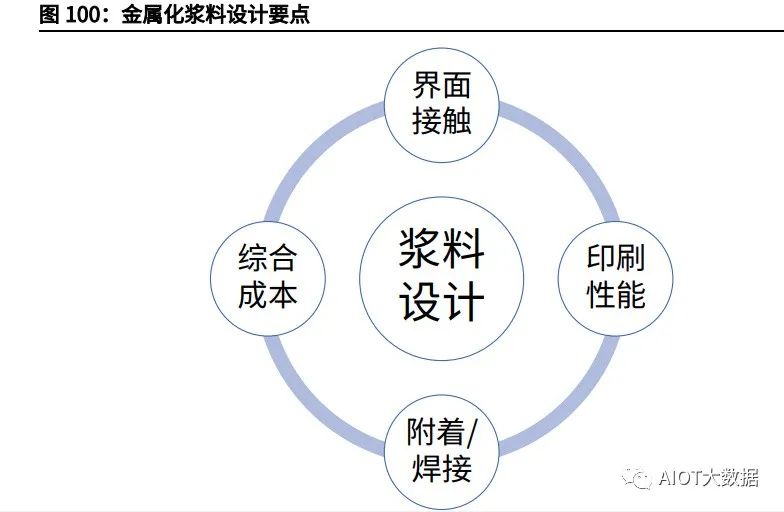

對于光伏電池金屬化來說,柵線寬度僅是表觀指標,不同的漿料設計出發點在于 界面接觸,其次是印刷性能,以及燒結/固化后的附著特性和焊接特性,最后是 工藝與材料的綜合成本。

全鋁背場電池

全鋁背場電池(Al-BSF)是最早實現產業化的晶硅電池結構,具有工藝流程簡單、 技術成熟、成本低廉等諸多優點。 但是,電池背面硅/鋁的全面積接觸引起的載流子復合較為嚴重,且鋁背場層的 反射率低,導致長波段光響應差,這些使得 Al-BSF 電池始終無法突破 20%的效 率瓶頸。

單面 PERC

隨著背表面氧化鋁(AlOx)鈍化技術的出現,PERC 電池開始全面取代全鋁背場 電池。 在單面 PERC 電池中,仍然采用鋁背場,同時鋁背場通過激光開槽的方式與硅基 體實現線接觸,并在接觸區域形成局部鋁背場(LBSF)。

雙面 PERC

在雙面 PERC 電池中,放棄了全鋁背場,而采用鋁線接觸的方式。根據 ITRPV 數據,雙面 PERC 電池鋁漿耗量僅為單面 PERC 的 1/4。

TOPCon 與 HJT 電池

由于采用了鈍化接觸技術,金屬電極不再與硅基體直接接觸,大幅改善鈍化效果 與金屬復合。 TOPCon 電池正面采用銀鋁漿。原因在于對于 TOPCon 電池,正面仍采用同質 擴散結,且硼摻雜的濃度較磷摻雜低 1-2 個數量級,導致發射區的接觸電阻較大。 在 P 型發射極局域重摻硼技術完善之前,TOPCon 電池正面采用了銀鋁漿,在 燒結中鋁原子進入 P 型發射區形成 p+區域,起到選擇性發射區(SE)的作用。

對于金屬化工藝來說,重要的是工藝與材料的匹配。絲網印刷、鋼板印刷、激光 轉印三種工藝都適用于液體漿料,適配高溫銀漿、低溫銀漿、銀包銅銀漿。而無 主柵技術、銅電鍍則跳出了液體漿料的范疇,單獨具備一套工藝與材料。

6.1、 金屬化之材料:漿料區別與改進路線

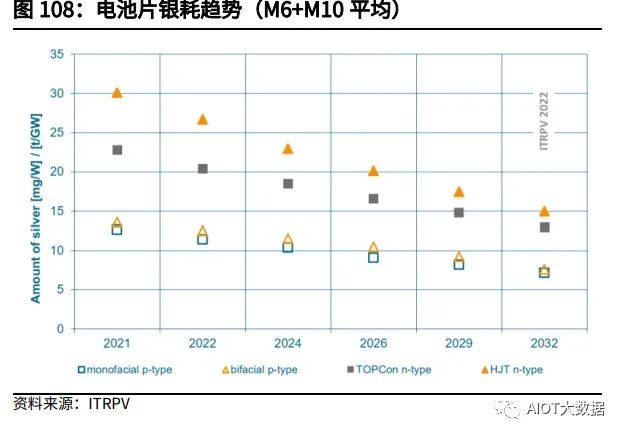

根據 ITRPV 《2022 年國際光伏技術路線圖》,2021 年,200GW PERC 電池(效 率 23%)消耗銀 2640 噸,約占全球銀總供給的 8%,單耗約 13.2mg/W。

6.1.1、高溫漿料:從 PERC 漿料到 TOPCon 銀漿

從 PERC 電池到 TOPCon 電池,從結構上看僅僅是背表面鈍化方式發生了改變, 但由于硅基底從 P 型轉變為 N 型,以及鈍化層的改變,造成金屬化工藝的較大 轉變。 正面:對于典型的 N 型 TOPCon 電池來說,主要是從 N 型發射極(磷擴)轉變 為 P 型發射極(硼擴),鈍化方面仍采用 SiNx 和 AlOx 層。但由于硼擴摻雜濃 度低,為了實現更好的接觸,正面細柵從銀漿轉變為銀鋁漿。 背面:由于鈍化接觸結構解決了金屬與硅基體接觸的問題,TOPCon 電池的背面 不再需要激光開槽+鋁漿(LBSF),而是采用了銀漿細柵。

整體來看,TOPCon 銀漿主要分三種細分應用: 1)正面細柵漿料(銀鋁漿,燒穿型),需要在燒結過程中燒穿 SiNx 和 AlOx 層, 與硼發射極接觸;2)背面細柵漿料(銀漿,燒穿型),需要在燒結過程中燒穿 SiNx 層,與 poly 硅層接觸; 3)正背面主柵漿料(銀漿,非燒穿型),主要起連接細柵、匯聚電流、輔助焊 接作用。

但是,TOPCon 銀漿正背面細柵需嚴格控制燒穿深度。 對于正面細柵,需控制銀鋁尖刺的深度,否則容易破壞硼發射極; 對于背面細柵,需控制燒穿深度,特別是在 poly 層減薄的趨勢下,如何與薄 poly 層形成配合至關重要。

在高溫銀漿中,玻璃粉起到刻蝕作用,因此工藝核心之一在于調節玻璃粉的成分 與配比。 玻璃粉在燒結過程中主要有兩個作用: 1)刻蝕硅片表面的 SiNx 減反射涂層,在燒結過程中促進硅太陽能電池正面電 極的致密度,從而形成致密的導電網絡,使得銀膜與硅基片形成良好的歐姆接觸; 2)銀漿燒結過程,玻璃粉在高溫下溶解銀粉,并帶著銀粉重新排列,這將影響 銀漿的整個燒結過程。

6.1.2、低溫漿料與銀包銅

由于異質結電池中非晶硅不耐高溫,導致其需適用低溫銀漿。與高溫正銀相比, 低溫銀漿固化溫度低,不含玻璃粉,屬于非燒穿型漿料。

在高溫銀漿中,玻璃粉會首先發生熔融,刻蝕硅片表面的 SiNx 減反射涂層并帶 動銀粉重新排列。因此玻璃粉是技術核心,助力實現高效接觸和高效銀粉導電。 在低溫銀漿中,由于取消了玻璃粉,銀粉粘結主要靠有機體系樹脂固化收縮實現。 由于缺乏燒結步驟,有機組分(特別是樹脂)殘留在漿料中,這也是低溫銀漿電 阻率較大的根本原因。

采用片狀銀粉+球狀銀粉復配的方式,有助于提高銀粉間接觸面積,從而改善銀 漿導電性能。但同時影響了印刷速度。 印刷速度是規模制造、產能提升的關鍵。HJT 低溫銀漿印刷與鋪墨速度(CT>2s) 顯著低于主流的單晶 PERC、TOPCon 高溫銀漿。

銀包銅

由于低溫銀漿導電性較差,加上雙面使用銀漿,使得 HJT 電池的單位銀漿耗量 約為 PERC 電池的 2 倍,拉大了成本方面的差距。 銀包銅作為一種有效的降本手段,引起業界重視。銀包銅粉是一種核殼結構材料, 具有銅的物化性能和銀的優良金屬特性以及高導電性、抗氧化性和熱穩定性,既 節約貴金屬又降低了成本。 由于高溫下銅容易氧化,因此銀包銅漿料目前僅適用于異質結電池。

制備技術路線方面,化學鍍法具備工藝簡單、成本低等優點,目前已成為主流路 線。工藝方面根據沉積機理不同,又分為還原法和置換法兩種。

運用化學鍍法制備銀包銅粉的過程中,鍍液的主要成分是由硝酸銀溶液組成,并 與銅離子發生置換反應,游離的銀離子因為有較高的氧化-還原電位,導致鍍液 穩定性不佳,制得的鍍層不夠致密。因此,現代工藝多采用絡合劑來絡合游離的 銀離子,提高銀離子的絡合常數,保證鍍液在金屬包覆過程中的穩定性。常見的 絡合體系包括:氨水絡合體系、EDTA 鹽體系、胺烯類化合物體系。

根據蘇州晶銀的銀包銅漿料產品性能,不管是主柵還是細柵漿料,在粘度、固化 溫度、拉力方面均保持同等水平,但銀包銅漿料的體電阻率略高于純銀漿料,主 要原因可能在于部分銅粉未完全包覆。

根據安徽華晟測試結果,背面副柵使用銀包銅漿料代替后,電池片效率降低 0.08%,主要反映在填充系數 FF 的差異。 組件方面,銀包銅電池(背面副柵)組件 CTM 也表現出了類似的微幅下降趨勢。

從安徽華晟新能源公布的異質結電池銀耗降低路線來看,預計到 2023 年全面應 用銀包銅漿料結合 0BB 技術,單片耗量

6.1.3、銀漿與銀粉國產化

不管是高溫銀漿,還是低溫銀漿,都是以銀粉作為導電相。銀粉在太陽能電池導 電銀漿中占質量的 70%~90%,是決定銀漿和形成銀電極性能的關鍵因素。

銀粉作為一種功能性粉末,不僅繼承了銀單質的一些性質,同時還具有粉末的獨 特性能,所以銀粉的形貌、粒度分布、分散性、表面性質等都對銀漿的性能具有 重要影響。 1)粒度分布。 在 0.5~5.0μm 之間的銀粉比較適用于太陽電池用銀漿的調制。且在銀漿調制過 程中,合理搭配不同粒度分布的銀粉,可降低銀漿印刷塑性后銀粉自然堆積狀態 下的空隙率,進而減小銀漿燒結后導電膜的孔隙率及形成的電路中的串聯電阻。 2)分散性。 銀粉的分散性直接影響銀漿的調制效果,分散性好的銀粉在銀漿調制過程中能與 有機體系充分潤濕、混合,均質分散在有機載體中,使銀漿具有很好的觸變性和 流平性,絲網印刷過程中能連續、流暢、均勻地通過網孔,形成完整的電路圖案, 有利于實現大規模連續生產。 3)振實密度。 銀粉的振實密度直接反映了銀粉在生成過程中結晶的完整度。振實密度越高的銀 粉,其結晶完整度越好,在自然狀態下銀粉顆粒之間的堆積越致密,空隙率越小, 調漿燒結后得到的導電膜的空洞少且小,電路中的串聯電阻小,電極導電能力優 良。

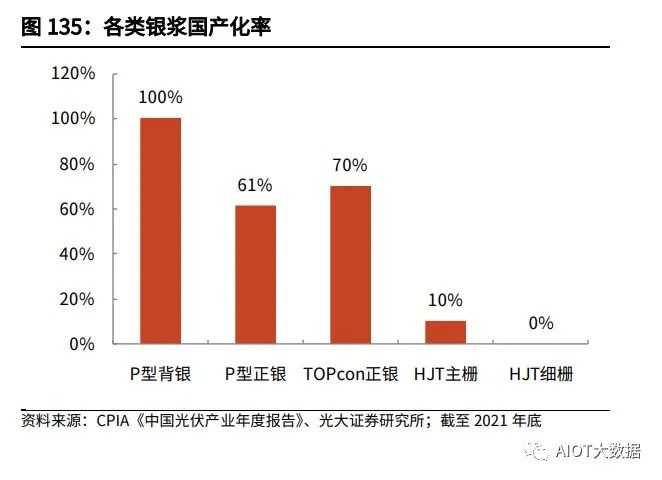

在 PERC 時代,正銀主要采用球形銀粉,背銀采用片狀銀粉。其中背面銀漿的技 術要求較低,從原料端的片狀銀粉到產品端的背面銀漿基本都已實現國產化。盡 管 P 型電池正面銀漿的國產化率在 2021 年末已達到 61%,但正面銀漿所用的 銀粉大多仍依賴進口。 n 型電池用正銀國產化程度明顯提升。受制于市場規模以及技術等因素影響,當 前 n 型電池的正面銀漿國產化程度開始出現較大的分化。2021 年 TOPCon 電池 用正面銀漿國產率達 70%左右;HJT 電池用低溫主柵銀漿國產率 10%左右,細 柵用銀漿依然全部依賴進口。 國外銀粉制造廠家主要集中于日本和美國,銷量較大的有日本 DOWA、日本德 力化學、美國 Ferro 和 Ames Goldsmith 等公司。

銀粉國產化率遠低于銀漿國產化率。原因在于銀漿工藝核心在于配比,而銀粉的 制造則具備更高的壁壘,特別是低溫銀粉對比表面積、分散性、平均粒徑、振實 密度等參數要求更高。 從部分頭部公司已公布的數據來看,銀粉供應市場呈現寡頭壟斷格局。日本 DOWA 占據了聚和材料銀粉供應的 84.6%(2021 年),占據帝科股份銀粉供應 的 97.4%(2019 年)。

6.2、 金屬化之工藝:接觸式與非接觸式

6.2.1、接觸式

根據中國光伏產業協會數據,目前電池片的金屬柵線幾乎全部通過絲網印刷的方 式制備,2021 年市場占比達到 99.9%。預計未來 10 年內絲網印刷技術仍將是 主流技術。 絲網印刷由五大要素構成:工作臺、絲網、刮刀、漿料、基片。基片直接放在帶 有模板的絲網下面,絲網印刷油墨或涂料在刮刀的擠壓下,從圖形部分的網孔中 間擠壓到基片上。印刷過程中刮板始終與絲網模板和基片呈線接觸,接觸線隨刮 刀移動而移動,其他部分與基片為脫離狀態,保證印刷尺寸精度和避免蹭臟基片。

分步印刷(DUP)&兩次印刷(DP)

兩次印刷: 先印刷第一層銀漿并烘干,在第一層銀漿的基礎上覆蓋第二層銀漿,兩層共燒結 形成電極。 兩次印刷的方法可以突破單次絲網印刷高寬比的天花板,能有效提高電極柵線的 高寬比,既能增加電池的受光面,又能降低柵線電極整體的線電阻,從而大幅提 升電池的光電轉換效率。 分步印刷: 根據主柵與細柵線對漿料特性要求的不同,將主柵與細柵分開印刷。細柵采用主 流的正面電極銀漿,具有較好的塑形能力和良好的燒結特性及歐姆接觸。由于主 柵在電池片上主要作用是匯集細柵上的電流,對塑形能力的要求較低,因此可選 用較便宜的銀漿。同時分開印刷后主柵網版可以采用與細柵規格不同的網版,可 進一步降低主柵線的銀漿單耗。

多主柵:從 MBB 到 SMBB

主柵是指晶硅太陽能電池表面上的粗電極條,起到連接細柵,將電池體內產生的 光生電流引到電池外部的作用。多主柵技術(MULTI-BUSBAR,MBB)是通過 提高主柵數目,提高電池應力分布均勻性,進而提高導電性,增加轉換效率。 綜合來看,多主柵技術(MBB)具有電學和光學兩方面優勢。 電學優勢: 1)MBB 電池片電流橫向收集路徑增加,較傳統 5BB 提高 30%以上; 2)MBB 技術可以使電流流經細柵到達主柵的路徑顯著縮短 50%以上,有效減 少電流流經細柵產出的功率損耗; 3)MBB 技術提高了電流的收集能力,即多主柵對電池片隱裂、斷柵、破裂等容 忍度更高。

光學優勢: 多主柵組件設計中,由于單根焊帶變細,一般選用圓形焊帶進行電池片連接,相 對與扁平型常規焊帶,圓形焊帶更能體現光學上的優勢。 圓形焊帶的使用,使得入射光無論從哪個角度進入,都能在焊帶區域獲得約 75% 的利用率,而傳統的 5BB 采用的平焊帶對入射光的綜合利用率僅 5%以內。

理論上來說,SMBB 是 MBB 技術的升級版,延續了 MBB 的諸多優點,通過采 用更細的柵線,實現更少的遮擋和更短的電流傳輸距離。從而有效降低了串聯電 阻,并進一步提高了對電池對隱裂、斷柵、破裂的容忍度,提高可靠性。

不管是 MBB 還是 SMBB,對于絲網印刷的原理性要求變化不大,與現有設備兼 容。重要的是主柵增多,焊絲變細,焊點變小,對于串焊機的對位精度和焊接精 度要求提升。同時,由于主柵變細,需開發相應的 MBB/SMBB 焊帶。

部分廠家相關進展: 邁為股份:積極探索新的組件工藝,成功開發出 SMBB 串焊機,可以滿足 163、 166、182 和 210 多種規格電池的 SMBB 產品需求,焊絲直徑最小可以兼容到 0.25mm; 宇邦新材:公司研發了適用于多柵組件的 MBB 焊帶、適用于 HJT 組件的低溫焊 帶、適用于疊瓦組件的超薄沖孔焊帶、適用于微間距組件的異形焊帶等。目前市 場上主流的產品還是 MBB 焊帶,SMBB 焊帶的市場正在逐步推開。 同享科技:公司除了積極開發常規互連焊帶、常規匯流焊帶外,也積極探索與研 發 SMBB 焊帶、黑色匯流帶及反光焊帶。公司年產涂錫銅帶(絲)15000 噸項 目建成后,將形成 8000 噸 SMBB 焊帶、4000 噸異形焊帶、2200 噸反光匯流焊 帶及 800 噸黑色匯流焊帶的生產能力。

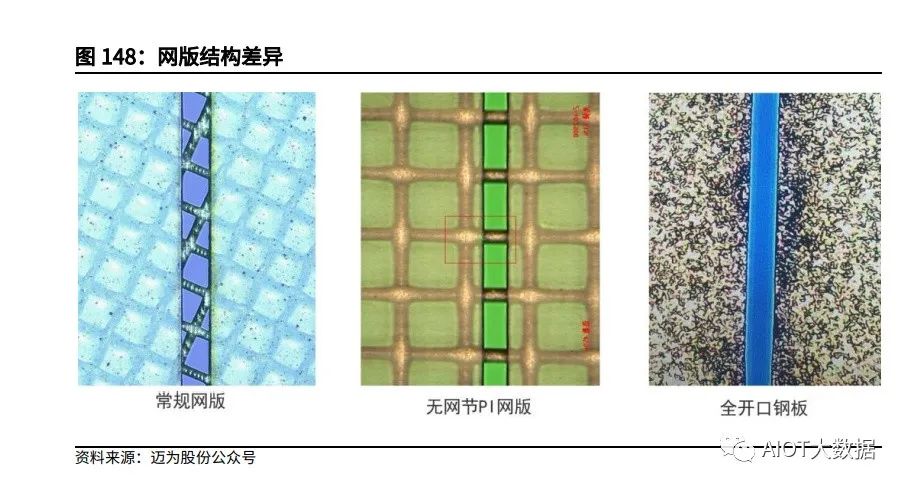

鋼板印刷

傳統網版的細柵附著在絲網上,絲網的網節或鋼絲會阻擋網版透漿料,導致印刷 后柵線高低起伏、拓寬,影響電性能。而全開口鋼板的細柵部分是 100%的無遮 擋結構,網版透漿料更順暢、柵線更平整、均勻,從而電池柵線的形貌得以優化、 電性能得以提升。 由于柵線印刷區域為全開口結構,印刷高度均勻,在制造相同效率電池的情況下, 凈節省 20%左右的銀漿。

6.2.2、非接觸式

激光轉印

激光圖形轉印技術(PatternTransferPrinting,簡稱:PTP)是一種新型的非接 觸式的印刷技術,該技術在特定柔性透光材料上涂覆所需漿料,采用高功率激光 束高速圖形化掃描,將漿料從柔性透光材料上轉移至電池表面,形成柵線。 激光轉印能夠突破傳統絲網印刷的線寬極限,輕松實現 25um 以下的線寬,且 印刷高度一致性、均勻性優良,誤差在 2um。作為非接觸式印刷,可以避免擠 壓式印刷存在的隱裂、破片、污染、劃傷等問題。 激光轉印包括兩個步驟:填充過程和轉移過程。 填充過程:使用的是帶有壓花溝槽的透明聚合物薄膜,通過兩個具有不同傾斜度 的金屬吸水扒膠條將漿料填充到溝槽中。 轉移過程:將充滿溝槽的薄膜旋轉 180°并移至打印位置,電池片放置在薄膜下 方 200μm 處,依次使用波長為 1070nm 的激光照射。 激光輻照通過透明膜,其能量首先被糊劑表面吸收。產生的熱能使漿料和溝槽之 間的界面區域中的有機成分汽化,并在漿料/薄膜界面處形成高壓蒸汽層。當在 漿料/薄膜界面處建立足夠的壓力時,漿料會釋放到基材表面上。

無主柵(SWCT)技術

無主柵技術(SmartWire Connection Technology,簡稱 SWCT)由加拿大 Day4 能源公司發明,由梅耶博格開發和工業化,并于 2013 年正式發布。其關鍵技術 在于使用銅線(由錫合金包覆)代替傳統主柵,并將銅線嵌于聚合物薄膜之上, 同時實現了細柵電流匯集傳輸和電池片連接,從而完成對主柵和焊帶的替代。

SWCT 技術的優勢: 1、提效,原理同 SMBB 技術。首先,SWCT 技術中用細線代替主柵,相比 SMBB 技術,主柵數量進一步增多,通過縮短細柵電流傳輸距離,增加電流收集能力從 而實現提效。其次,SWCT 技術采用圓絲銅線,較傳統主柵增加了入射光利用率。2、降本,實現主柵去銀化。SWCT 技術中采用圓銅線(錫合金包覆),實現了 主柵去銀化。第一代 SWCT 技術使用銦錫合金,第二代技術使用鉍錫合金,成 本進一步降低。同時由于主柵(圓銅線)數量增多,細柵寬度有望實現進一步下 降。根據 CSEM 數據,相比傳統絲網印刷技術,SWCT 技術可以將銀耗量降低 85%。 3、免焊接,在層壓過程中實現接觸。SWCT 技術中不但省去了主柵印刷,還省 去了焊帶焊接過程,在層壓過程中實現圓銅線與細柵的接觸。銦錫合金的熔點為 120℃,鉍錫合金的熔點為 138℃,因此層壓溫度低于 140℃即可實現熔融接觸。4、可靠性。一方面,同 MBB 技術類似,更細密的網格提高了電流的收集能力, 即對電池片隱裂、斷柵、破裂等容忍度更高。另一方面,SWCT 技術對電池片施 加的應力更小,這歸功于低溫工藝和靈活細線,可有效減少電池片邊緣翹曲。

銅電鍍

銅電鍍實現量產后,有望徹底替代銀漿的使用,從而實現有效降本。銅電鍍工藝 整體分為圖形化和金屬化兩大環節。 圖形化環節: 種子層的核心作用是改善 TCO 的附著力,通常采用鎳或鎳-銅合金。但鍍制的種 子層需要在完成電鍍后,進行種子層的回蝕,增加了供需,影響了工藝的量產性。 目前可選擇的方法有選擇性種子層沉積或無種子層工藝。2022 年 9 月,邁為 &SunDrive 雙面微晶無種子層直接電鍍效率 26.41%。 圖形化的核心環節在于制備選擇性溝槽,以便進行下一步電鍍環節,目前常見的 方法有曝光顯影和激光開槽兩種。

金屬化環節: 核心為電鍍環節。根據羅博特科公告,目前市面上比較主流的主要是垂直升降式 電鍍、垂直連續電鍍、水平電鍍三個方向。垂直電鍍在 PCB 領域應用廣泛,但 缺點在于自動化水平較低;水平電鍍自動化程度高,可長時間穩定工作,但技術 要求高,長期為國外壟斷。 東威科技光伏電鍍路線為垂直電鍍,同時掌握水平電鍍技術(主要用于 PCB 領 域),公司水平電鍍技術為國內首創;羅博特科的方案區別于垂直升降式電鍍、 垂直連續電鍍、水平電鍍三種方案;捷得寶光伏電鍍路線為水平鏈式。根據公告 和官網信息,東威科技和捷得寶設備產能均達到 6000 片/小時。

銅電鍍有望成為光伏電池金屬化終極方案。原因在于該技術路線不但可以有效實 現降本,而且對光伏電池效率提升亦有幫助。 從柵線形貌來看,銅電鍍可以將柵線寬度降至 15μm,高 26μm,外觀更加平直。 從接觸部位微觀結構來看,銅電鍍的接觸部位較銀漿印刷燒結工藝更致密,空隙 更少。

目前金屬化工藝包括絲網印刷、鋼板印刷、激光轉印、無主柵、銅電鍍等,預計 未來 5 年內絲網印刷工藝仍將占據主流地位。 關鍵假設: 1)市場占比:根據 CPIA 數據,2022 年絲網印刷的市場占比仍高達 99.9%。由 于高效電池對柵線寬度的要求,各種替代路線興起,假設 2023-25 年絲網印刷 路線市場占比為 95.5%/89.2%/82.0%,鋼板印刷市場占比為 1.0%/2.0%/3.0%, 激光轉印市場占比為 1.0%/2.0%/3.0%,無主柵市場占比為 2.0%/5.0%/8.0%, 銅電鍍市場占比為 0.5% /1.8%/4.0%; 2)設備單價:假設 2023-25 年絲網印刷機單價為 0.41/0.36/0.33 億元/GW,激 光轉印設備單價為 0.33/0.32/0.30 億元/GW,電鍍銅設備單價為 1.96/1.86/1.77 億元/GW; 則 2023-25 年絲網印刷機(含鋼板印刷)市場空間為 96.7/81.4/74.4 億元,激 光轉印設備市場空間為 2.7/4.5/6.6 億元,電鍍銅設備市場空間為 9.0/28.7/70.8 億元。

關鍵假設: 1)假設絲網印刷和鋼板印刷采用銀漿,激光轉印一半采用銀漿,一半采用銀包 銅漿料,則 2023-25 年銀漿路線占比為 97.0%/92.2%/86.5%,非銀漿路線占比 為 3.0%/7.8%/13.5%。其中銀包銅路線占比為 0.5%/ 1.0%/1.5%,電鍍銅路線 占比為 0.5%/1.8%/4.0%; 2)根據 CPIA 數據,2022 年 PERC 電池銀耗量 91mg/片(正銀+背銀),TOPCon 電池銀耗量 115mg/片,HJT 電池銀耗量 127mg/片,按照 21.0%/22.5%/23.0% 的組件端功率,PERC、TOPCon、HJT 單瓦銀耗分別為 13.13/15.48/16.72 mg/W。 隨著印刷技術進步,電池單瓦銀耗長期呈下降趨勢,假設 2023-25 年 PERC 單 瓦銀耗 12.86/12.61/12.35mg/W,TOPCon 單瓦銀耗 15.17/14.87/14.57mg/W, HJT 單瓦銀耗 16.39/16.06/15.74mg/W,其他類型電池平均單瓦銀耗同 PERC; 則 2023-25 年高溫銀漿需求量 5267/6185/6895 萬噸,HJT 用低溫銀漿需求量 359/863/1181 萬噸。

關鍵假設: 1)市場占比:根據 CPIA 數據,2022 年 9 主柵及以上技術市場占比為 100%, 其中 9BB 占比 34%,10BB 占比 34.2%,11BB 及以上占比 31.8%。假設 2023-25 年 9BB 以上技術市場占 比為 70%/72%/74%,無 主柵技術市場占比為 2.0%/4.0%/6.0%; 2)設備單價:隨著主柵數量增加,對準精度要求提升,串焊機單價提升。假設 2023-25 年普通串焊機單價為 1900/1850/1800 萬元/GW,多主柵串焊機單價為 1995/1943/1890 萬元/GW,SMBB 串焊機單價為 2052/ 1998/1944 萬元/GW, 無主柵串焊機單價為 2090/2035/1980 萬元/GW。 則 2023-25 年串焊機市場空間為 56.4/65.1/65.5 億元。

7、 激光的應用:沿著功率曲線,尋找用武 之地

1)標準光照下,主要功能:光注入

異質結電池在經過光照后,會出現效率提升的現象。可能的原因在于,通過升溫 激活 SiNx 中的 H 原子,通過光照控制 H 原子的價態,使 H 原子在發射極和基 底與復合中心結合,最終實現良好的鈍化效果。 在光源方面,可以選擇激光或 LED。

根據余友林《硅異質結太陽電池光注入性能增益分析》數據,異質結太陽電池在 1-sun 標準光強下入光面順序為正面-背面-正面時,效率出現兩次提升。 首次進行正面光注入時,電池效率在 1h 內達到穩定,所產生的絕對效率增益為 0.22%。接著進行背面光注入,電池在 2h 光注入后重新達到穩定,累計產生的 絕對效率增益為 0.42%。最后再次進行正面光注入 1h 后,電池性能無明顯變化。

2)激光功率 30W/mm2,主要功能:加熱,應用領域:SE、硼擴

不管是硼擴還是磷擴,都會在硅基體表面形成硼硅玻璃/磷硅玻璃,然后以硼原 子或磷原子的形式向硅基體擴散。 而擴散摻雜的本質是原子的熱運動,因此利用激光的精準特性實現對硼硅玻璃/ 磷硅玻璃實現線性加熱,從而實現 SE(選擇性摻雜)的作用。 在 PERC 時代,激光 SE 已成為產線標配。在 TOPCon 電池領域,由于硼在硅的 固溶度低于磷,摻雜難度更高,在推進時需求更高的能量,即采用功率更高的激 光器。但功率過高時,容易對絨面產生損傷。 目前行業內激光硼擴 SE 已實現突破。2022 年 10 月,晶科能源 182N 型高效單 晶硅電池技術全面積電池轉化效率達到 26.1%,效率的提升主要依靠界面缺陷 修復、高透多晶硅膜以及激光 SE 基礎的超細金屬電極等多項適用于大尺寸的先 進技術。我們認為,激光 SE 技術是 TOPCon 電池轉換效率從 25.5%向 26%效 率平臺邁進的關鍵技術。 設備層面,主要有海目星、帝爾激光、英諾激光、杰普特、大族激光。

3)激光功率 10kW/mm2,主要功能:融化和氣化,應用領域:激光開槽、消融

激光開槽是 PERC 電池必需的工藝。為了實現載流子傳輸,需要對鈍化膜 Al2O3 進行開槽,從而滿足金屬化需要。開槽后絲印鋁漿,鋁漿與硅基體接觸處形成局 部鋁背場(LBSF),一定程度上抵消了金屬與硅基體接觸帶來的復合效應。激光開槽的圖形經過改進,由最初連續線型圖案改為不連續短線圖案。有研究表 明,采用不連續短線作為開槽圖案,當工藝控制虛實比為 1:2 時,電池輸出性能 最佳。

4)激光功率 1MW/mm2,主要功能:氣化,應用領域:激光轉印

激光通過透明膜,照射在事先固定在薄膜中的銀漿上。其產生的熱能使漿料和溝 槽之間的界面區域中的有機成分汽化,并在漿料/薄膜界面處形成高壓蒸汽層。 當在漿料/薄膜界面處建立足夠的壓力時,漿料會釋放到基材表面上。

5)激光功率 10MW/mm2,主要功能:氣化和電離,應用領域:電池片劃片

隨著半片工藝在電池片封裝中的應用,激光劃片(切割)得到推廣。激光劃片主 要分為有損劃片和無損劃片。 有損激光切割:以激光燒蝕配合機械掰片,首先利用激光在電池的背面加工出一 條貫穿表面深度 40-60%的切割道,再采用機械法將電池片沿著切割道掰開; 無損激光切割:為激光自動低溫切割電池片,不存在切割區,通過溫度差進行自 然裂片,無機械裂片環節,無激光加工的殘留痕跡。

第一代無損劃片采用冷卻法。通過激光加熱太陽能電池片后,再通過冷卻噴頭噴 水冷卻,熱應力使電池片自然裂開,實現電池片無損傷切割。 最新一代的無損劃片技術取消了冷卻噴頭,因此也叫無水無損劃片。根據大族激 光披露的內容,主要利用超快激光短脈寬、高峰值功率特性,使材料在極短的時 間內達到預定的溫度,并且利用脈沖激光高重頻特性使熱量在消散之前重新聚集,不斷累積的能量形成合適的溫度梯度場,進而產生熱應力誘導裂紋形成和擴展, 在無需液體冷卻的情況下實現電池片的應力切割。

6)激光功率 10GW/mm2,主要功能:升華和直接分解,應用領域:MWT 打孔、 玻璃打孔

當激光功率進一步增大,可以對被作用物體直接進行打孔,或切割。 激光打孔在光伏領域的應用主要有兩種情形: 1、MWT 電池。MWT(MetalWrapThrough,金屬穿孔卷繞)是一種將電池的 正負電極均制備在電池的背面(背接觸,backcontact)的技術,采用激光打孔、 背面布線的技術消除了正面電極的主柵線,僅保留正面細柵線,其搜集的電流通 過孔洞中的銀漿引到背面,使得電池的正負電極點都分布在電池片的背面。 2、光伏玻璃打孔。主要用于在雙玻組件的背板玻璃上制備出線孔。由于激光打 孔具有良率、效率、成本方面的優勢,逐步替代機械打孔成為主流路線。

8、 當前時點:TOPCon 擴產具備確定性, HJT 到了降本關鍵節點

根據我們對新技術投資的三階段劃分: 第一階段:市場關注“概念”與“認知提升”,重點指標為技術的先進性與量產 可行性。對于改變產業鏈利潤分配的重大技術變化,一般呈現一級市場與二級市 場共振的局面; 第二階段:市場關注“兌現程度”,重點指標為先行者的盈利情況。量產順利的 情況下,新技術會帶來超額收益。此時量產能力作為檢驗企業技術實力與執行落 地能力的標準,“兌現”的企業會獲得進一步的關注; 第三階段:在超額收益的吸引下,以及先行企業技術擴散的帶動下,大批社會資 本開始進入新技術投資。此時重點指標為技術的可復制性,也是檢驗新技術壁壘 的重要時期。對于技術壁壘高、依賴企業綜合實力而非個別員工的領域,技術擴 散的技術會相對較慢,先行企業獲得超額收益的時間會拉長。

當前時點,TOPCon 正處于第二階段向第三階段過渡的時期,晶科、捷泰等先行 企業已獲得超額收益的驗證,并吸引資本加速進場。根據我們不完全統計,截至 2022 年 12 月底,TOPCon 已投產 71.65GW,在建 209W,規劃待建 215GW。 HJT 則仍然處于第一階段向第二階段過渡的時期。盡管華晟新能源、金剛光伏、 愛康科技等已有 GW 級的產業投產,但受制于 HJT 成本劣勢,組件產品仍局限 于部分對價格接受程度高的細分市場。據我們不完全統計,截至 2022 年 12 月 底,HJT 已投產 10.38GW,在建 88.4GW,規劃待建 111.14GW。

而制約 HJT 降本的最大環節,正是金屬化環節。由于低溫銀漿的天然特性,目 前單耗仍處于較高水平(150mg/片),加上低溫銀漿進口比例高,反映到銀漿 單瓦成本上,HJT 為 0.12 元/W,TOPCon 為 0.08 元/W,PERC 為 0.05 元/W (截至 2022 年 11 月底)。 能否如期實現 HJT 銀耗降低,成為 HJT 走向量產的決速步。我們關注 2022 年 底至 2023 年初銀包銅+0BB 的實際應用情況,理想情況下可以將銀漿成本降至 0.05 元/W 附近,實現與 PERC 打平。

編輯:黃飛

?

電子發燒友App

電子發燒友App

評論