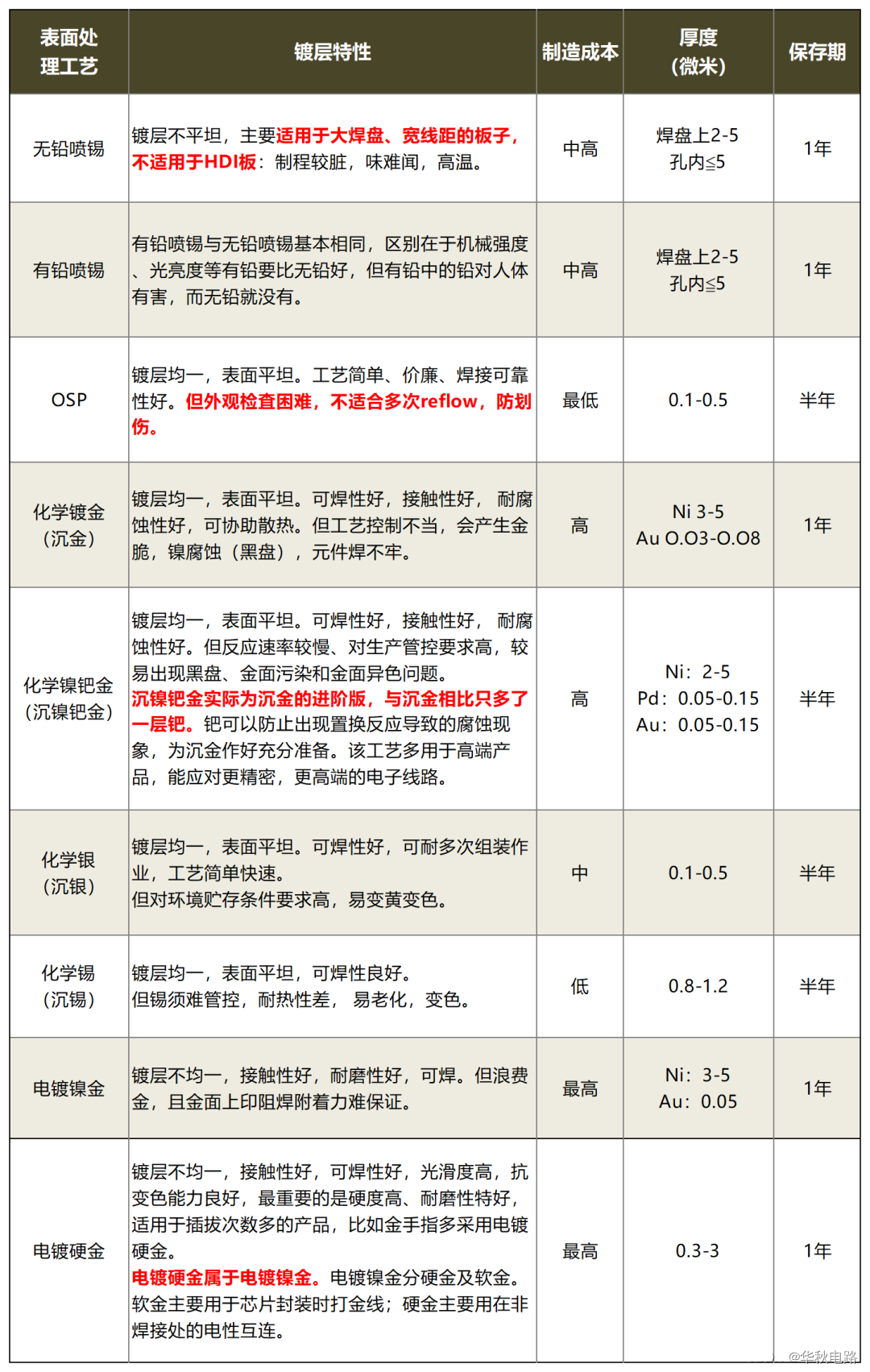

選擇正確的 PCB 表面處理類型與選擇 PCB 制造商一樣重要,使用錯誤的表面處理方式可能會在組裝過程中遇到下游問題或者長期可靠性問題。 這篇主要講的是?PCB 表面處理、PCB 表面處理工藝、怎么選擇 PCB 表面處理?

一、什么是 PCB 表面處理?

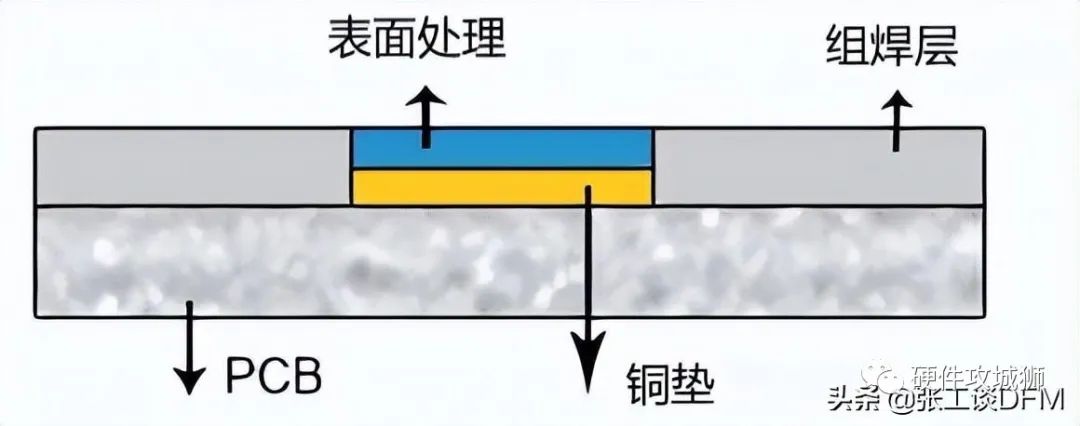

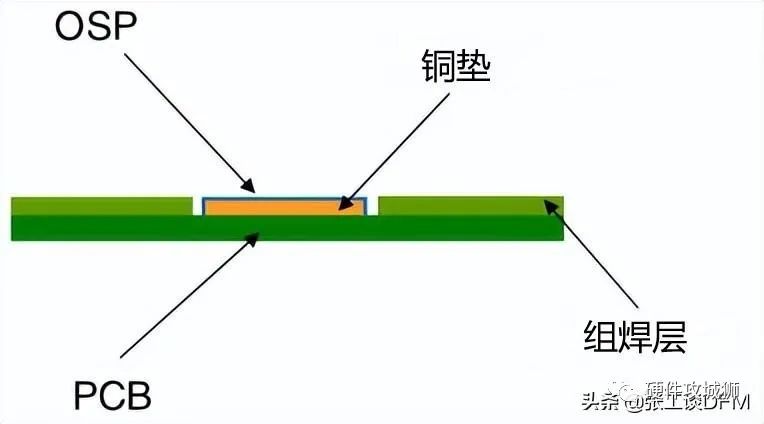

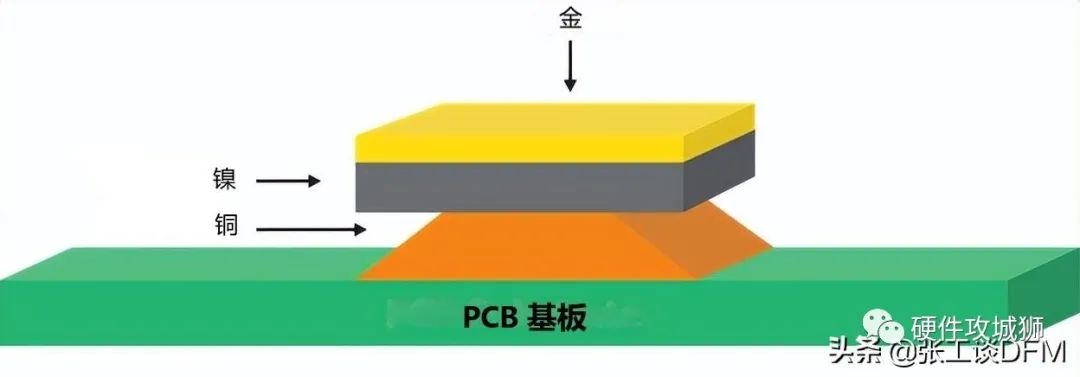

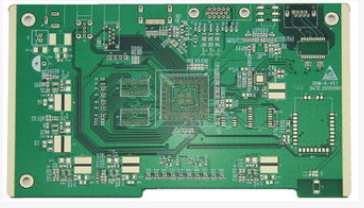

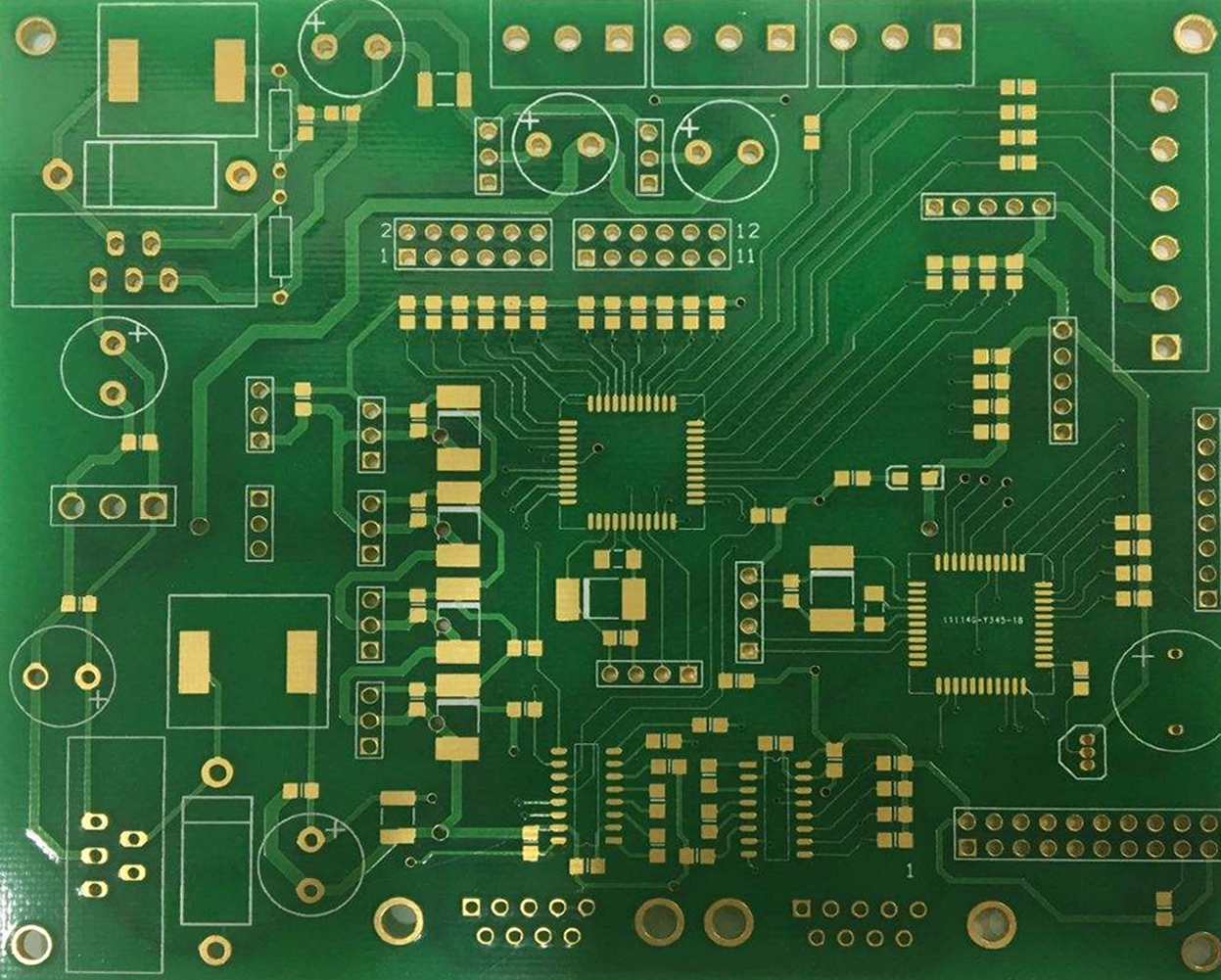

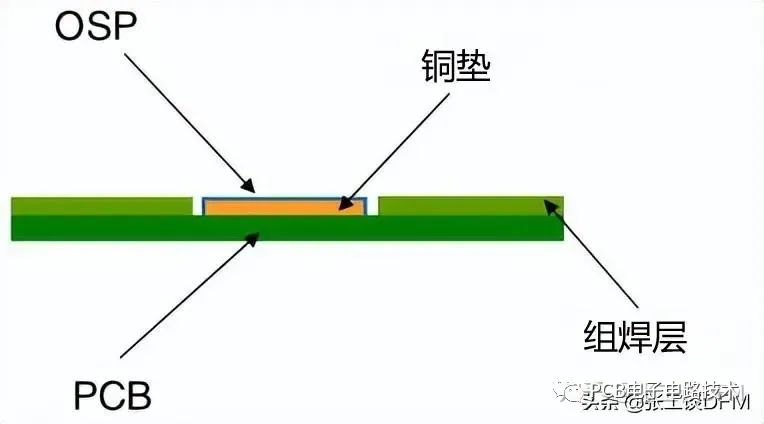

PCB 表面處理是印刷電路板可焊接區(qū)域的裸銅和元件之間的金屬間連接。電路板有一個基底銅表面,如果沒有保護(hù)涂層,基底銅表面很容易被氧化,因此需要表面光潔度。 PCB 表面處理是 PCB 制造和組裝過程中最重要的步驟,具有兩個主要功能,一個是保護(hù)裸露的銅電路,另一個是在焊接時提供可焊表面元件到 PCB。如下圖所示,表面處理位于 PCB 的最外層,位于銅層之上,起到銅“涂層”的作用。

PCB 表面處理圖

二、 PCB 表面處理種類

1、熱風(fēng)焊料整平(HASL)

2、沉錫(浸錫) (ImSn)

3、化學(xué)鍍鎳沉金 (ENIG)

4、有機(jī)可焊性防腐劑 (OSP)

5、沉銀 (ImAg)

6、化學(xué)鍍鎳 化學(xué)鍍鈀浸金 (ENEPIG)

7、硬金 (電解硬金)

三、PCB 表面處理工藝

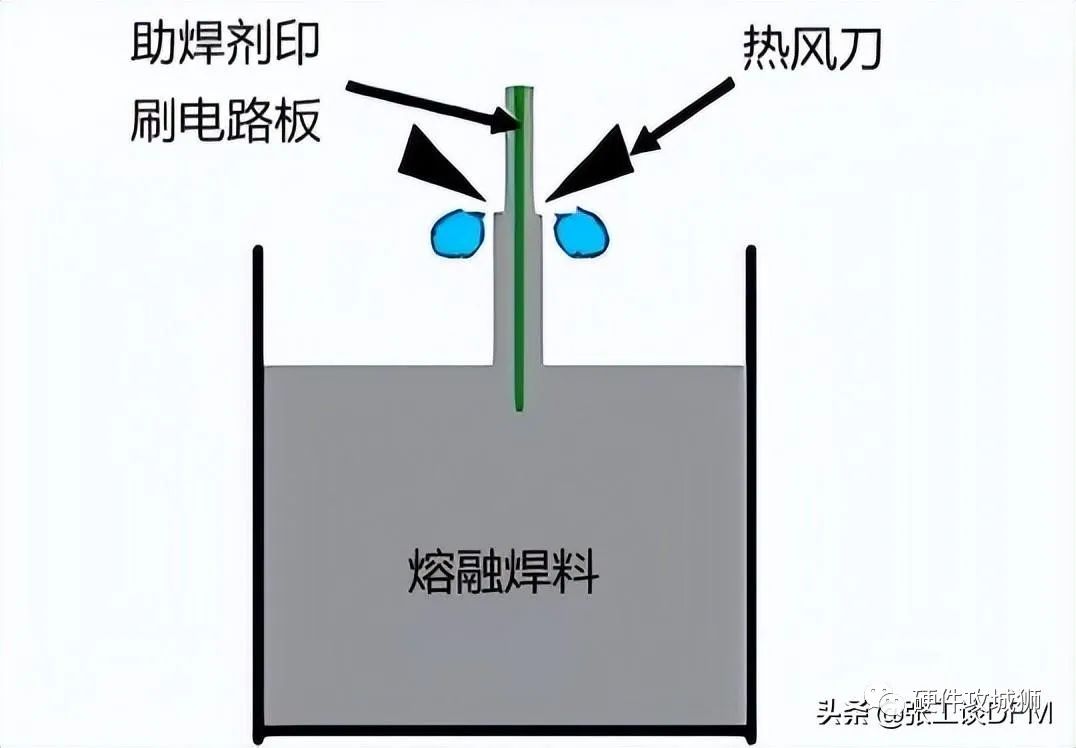

1、熱風(fēng)焊料整平 (HASL) 熱風(fēng)焊料整平 (HASL)?是業(yè)內(nèi)最常用的表面處理方法之一。HASL分為兩種,一種是含鉛錫,一種是不含鉛錫。HASL 也是可用的最便宜的 PCB 表面處理類型之一。 為了形成 HASL 表面光潔度,將電路板浸入熔融焊料(錫/鉛)中,然后焊料覆蓋板上所有暴露的銅表面。離開熔化的焊料后,高壓熱空氣通過氣刀吹過表面,這會使焊料沉積物平整并從電路板表面去除多余的焊料。 在這個過程中,需要掌握以下幾個重要參數(shù):焊接溫度、風(fēng)刀風(fēng)溫、風(fēng)刀壓力、浸焊時間、提升速度等。

熱風(fēng)焊料整平 (HASL)圖 熱風(fēng)焊料整平 (HASL)現(xiàn)在廣泛應(yīng)用于SMT工藝。主要有 3 個 PCB 熱風(fēng)整平要點:

PCB應(yīng)浸入熔融焊料中;

在焊料凝固之前,風(fēng)刀將液態(tài)焊料吹走;

風(fēng)刀可以最大限度地減少銅表面焊料的彎月面并防止焊料橋接。

由于表面粗糙度問題,SMT存在局限性,不能用觸摸開關(guān)。

如果電路板受到高溫,銅會溶解

特別是厚板或薄板,噴錫受限,生產(chǎn)加工不方便。

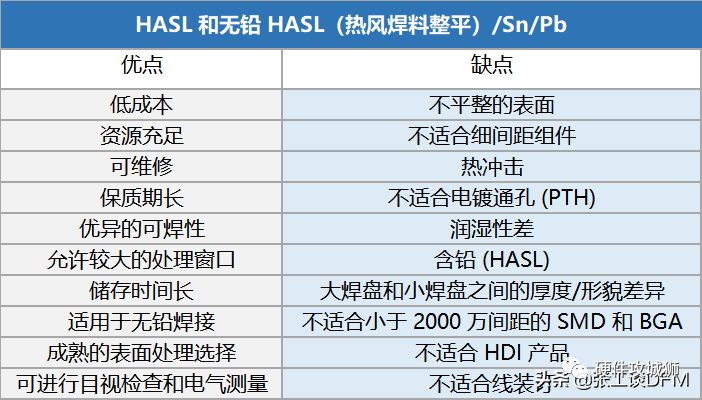

熱風(fēng)焊料整平 (HASL)的優(yōu)缺點 熱風(fēng)焊料整平 (HASL)的優(yōu)點:

貨源充足

可返工

出色的保質(zhì)期

優(yōu)異的可焊性

便宜/低成本

允許較大的處理窗口

更長的儲存時間

PCB完成后,焊盤在焊接前完全被錫覆蓋

適用于無鉛焊接

成熟的表面處理選擇

可進(jìn)行目視檢查和電氣測量

熱風(fēng)焊料整平 (HASL)的缺點:

不平整的表面

不適合細(xì)間距

含鉛 (HASL)

熱沖擊

焊錫橋接

堵塞或減少的 PTH(鍍通孔)

大焊盤和小焊盤之間的厚度/形貌差異

不適合小于 2000 萬間距的 SMD 和 BGA

不適合 HDI 產(chǎn)品

不適合線裝訂;

熱風(fēng)焊料整平 (HASL)的優(yōu)點 2、浸錫 浸錫 (ImSn)?是一種通過化學(xué)置換反應(yīng)沉積的金屬飾面,直接施加在電路板的基礎(chǔ)金屬(即銅)上。 ISn 保護(hù)底層銅在其預(yù)期的保質(zhì)期內(nèi)不被氧化。由于所有焊料都是錫基的,錫層可以匹配任何類型的焊料。 在錫浸液中加入有機(jī)添加劑后,錫層結(jié)構(gòu)呈顆粒狀結(jié)構(gòu),克服了錫須和錫遷移帶來的問題,同時還具有良好的熱穩(wěn)定性和可焊性。 浸錫工藝可以形成扁平的銅錫金屬間化合物,使浸錫具有良好的可焊性,沒有平整度問題和金屬間化合物擴(kuò)散問題。

浸錫的優(yōu)缺點 浸錫的優(yōu)點:

浸錫表面處理可實現(xiàn)出色的平整度(適用于 SMT),適用于細(xì)間距/BGA/較小的組件

浸錫具有中等成本的無鉛表面處理技術(shù)

壓合合適的光潔度

在多次熱偏移后保持良好的可焊性

適用于臥式生產(chǎn)線。

適合精細(xì)幾何加工,無鉛裝配。

浸錫的缺點:

對處理敏感。

保質(zhì)期短,6個月后會出現(xiàn)錫須

對阻焊層具有侵蝕性

不建議與可剝離面膜一起使用

不是接觸開關(guān)的合適選擇。

電氣測試需要特殊設(shè)置(軟探頭著陸)

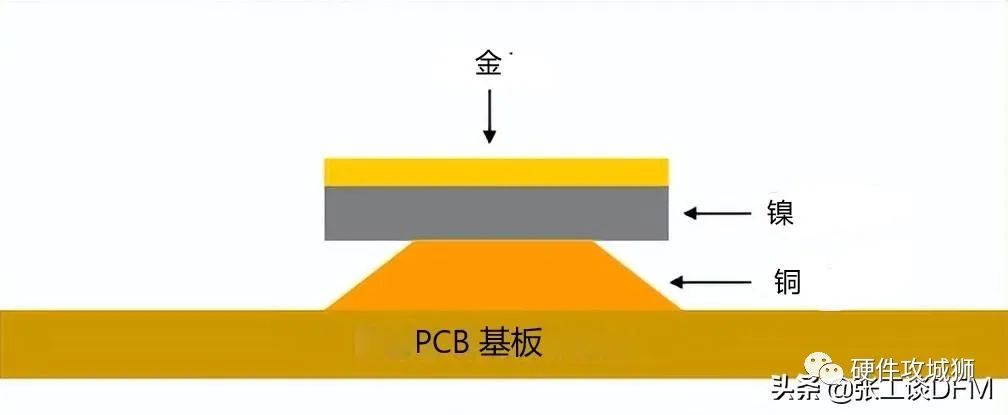

浸錫的優(yōu)缺點圖 3、化學(xué)鍍鎳沉金 (ENIG) ENIG(化學(xué)鍍鎳浸金)表面處理歷來是最好的細(xì)間距(平坦)表面和無鉛選項。 ENIG 是一個兩步工藝,在一層薄薄的鎳涂層上覆蓋一層薄薄的金涂層。鎳充當(dāng)銅的屏障,并且是組件實際焊接到的表面,而金在儲存期間保護(hù)鎳。 Ni?的內(nèi)層厚度一般為3~6μm,Au?外層的沉積厚度一般為0.05~0.1μm。 Ni?在焊料和銅之間形成阻擋層。 Au?的作用是在儲存過程中防止?Ni?氧化,從而延長保質(zhì)期,但沉金工藝也產(chǎn)生了優(yōu)異的表面平整度。 ENIG 的處理流程如下:?清洗->蝕刻->催化劑->化學(xué)鍍鎳->沉金->清洗殘渣

化學(xué)鍍鎳沉金 (ENIG) 雖然這種涂層工藝具有較長的保質(zhì)期并且有利于電鍍通孔,但它是一個復(fù)雜且昂貴的工藝,不可返工并且已知會導(dǎo)致信號射頻電路中的損耗。

化學(xué)鍍鎳沉金 (ENIG)的優(yōu)缺點 化學(xué)鍍鎳沉金 (ENIG)的優(yōu)點:

平坦的表面

無鉛

適用于 PTH(鍍通孔)

保質(zhì)期長

化學(xué)鍍鎳沉金 (ENIG)的缺點:

昂貴的

不可返工

黑墊/黑鎳

來自外星人的傷害

信號損失 (RF)

復(fù)雜的過程

化學(xué)鍍鎳沉金 (ENIG)的優(yōu)缺點

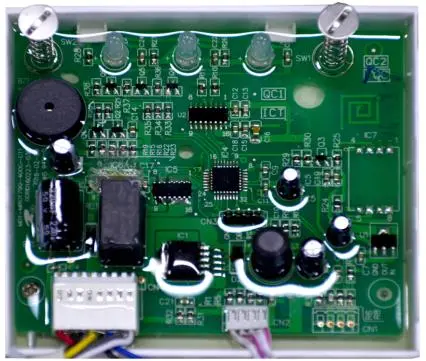

化學(xué)鍍鎳沉金 (ENIG)的應(yīng)用圖 4、有機(jī)可焊性防腐劑 (OSP) OSP(有機(jī)可焊性防腐劑)或抗銹蝕劑通常使用傳送帶工藝在暴露的銅上涂上一層非常薄的材料保護(hù)層,從而保護(hù)銅表面免受氧化。 這層膜必須具有抗氧化、抗熱震、防潮等特性,以保護(hù)銅表面在正常環(huán)境下不生銹(氧化或硫化等)。 但在后續(xù)的高溫焊接中,這層保護(hù)膜必須很容易被助焊劑快速去除,使裸露的干凈銅面能立即與熔化的焊錫結(jié)合,在極短的時間內(nèi)形成牢固的焊點。 換句話說,OSP 的作用是充當(dāng)銅和空氣之間的屏障。 OSP的一般流程是:脫脂->微蝕->酸洗->純水清洗->有機(jī)涂層->清洗。

有機(jī)可焊性防腐劑 (OSP) OSP?使用一種水基有機(jī)化合物,可選擇性地與銅結(jié)合,并提供有機(jī)金屬層,在焊接前保護(hù)銅。與其他常見的無鉛飾面相比,它也非常環(huán)保,因為后者的毒性更大或能耗更高。

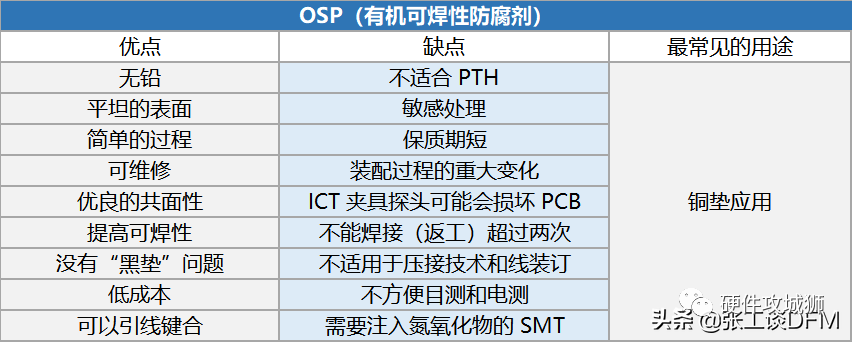

有機(jī)可焊性防腐劑 (OSP)的優(yōu)缺點 有機(jī)可焊性防腐劑 (OSP)的優(yōu)點:

平坦的表面

簡單的工藝,非常光滑的表面,無鉛焊接和 SMT

可返工,適用于臥式生產(chǎn)線

成本效益

環(huán)保

有機(jī)可焊性防腐劑 (OSP)的缺點:

無法測量厚度

不適合 PTH(鍍通孔)

保質(zhì)期短

可能導(dǎo)致 ICT 問題

最終組裝時暴露的銅

敏感處理

不能焊接(返工)超過兩次

不適用于壓接技術(shù)和線裝訂

不方便目測和電測

需要注入氮氧化物的 SMT

有機(jī)可焊性防腐劑 (OSP)的優(yōu)缺點

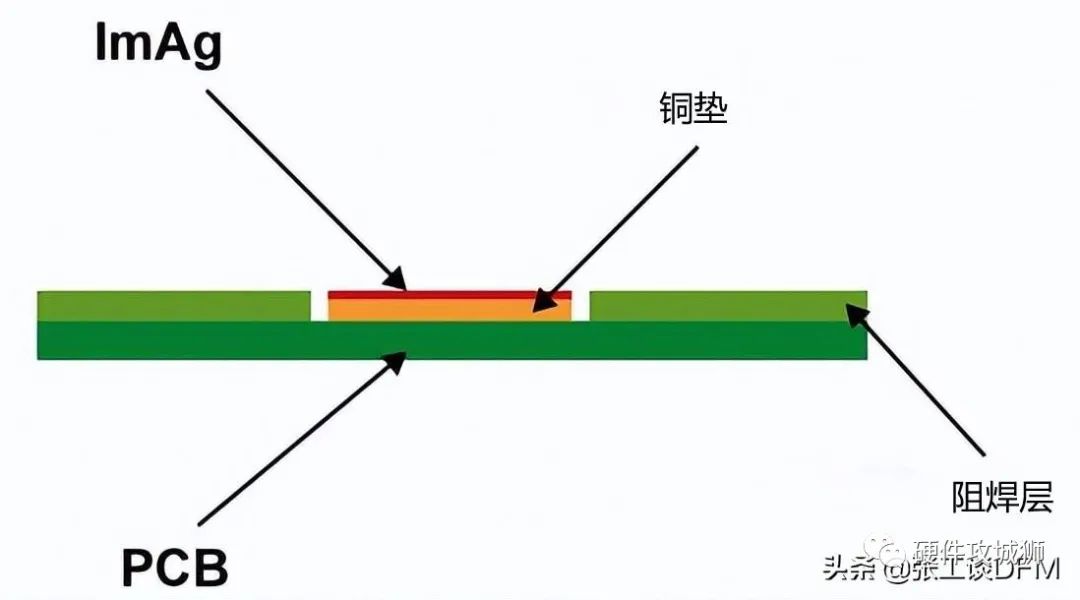

有機(jī)可焊性防腐劑 (OSP)應(yīng)用 5、沉銀 沉銀是通過將銅 PCB 浸入銀離子槽中而應(yīng)用的非電解化學(xué)表面處理。它是具有?EMI 屏蔽的電路板的理想選擇,也用于圓頂觸點和引線鍵合。銀的平均表面厚度為 5-18 微英寸。 考慮到 RoHS 和 WEE 等現(xiàn)代環(huán)境問題,沉銀比 HASL 和 ENIG 更環(huán)保。它也很受歡迎,因為它的成本低于 ENIG。

沉銀工藝 即使經(jīng)過沉銀工藝加工的PCB暴露在高溫、潮濕和污染環(huán)境中,它仍然可以提供良好的電性能并保持良好的可焊性,即使它會失去光澤。 浸銀是一種置換反應(yīng),直接給銅鍍上一層純銀。 有時,浸銀與 OSP 涂層結(jié)合使用,以防止銀與環(huán)境中的硫化物發(fā)生反應(yīng)。 常見應(yīng)用包括平面要求,其中可能包括:

薄膜開關(guān)

EMI 屏蔽

鋁線鍵合

非常精細(xì)的痕跡

沉銀的優(yōu)缺點 沉銀的優(yōu)點

可焊性高。

良好的表面平整度。

低成本和無鉛(符合 RoHS 標(biāo)準(zhǔn))。

適用于鋁線鍵合。

沉銀的缺點

存儲要求高。

容易被污染。

從包裝中取出后組裝窗口短。

難以進(jìn)行電氣測試。

沉銀的優(yōu)缺點 6、化學(xué)鍍鎳-化學(xué)鍍鈀浸金 (ENEPIG) 化學(xué)浸金鍍層材料具有銅-鎳-鈀-金層結(jié)構(gòu),可直接引線鍵合到鍍層。最后一層金非常薄,就像 ENIG 中的情況一樣。金層很軟,就像在 ENIG 中一樣,因此過度的機(jī)械損傷或深度劃痕可能會暴露鈀層。 與 ENIG 相比,ENEPIG 在鎳和金之間有一層額外的鈀層,進(jìn)一步保護(hù)鎳層免受腐蝕,防止 ENIG 飾面可能出現(xiàn)的黑墊。 Ni 的沉積厚度約為3~6μm,鈀的厚度約為0.1~0.5μm,金的厚度為0.02~0.1μm。 ENEPIG 表面處理由四個金屬層組成:

銅

鎳

鈀

金

學(xué)鍍鎳-化學(xué)鍍鈀浸金 (ENEPIG) ENEPIG 和 ENIG 之間的區(qū)別在于添加的鈀層。鈀有助于保護(hù)鎳層免受腐蝕,這有助于防止出現(xiàn)“黑墊”。這是 ENEPIG 相對于 ENIG 表面光潔度的顯著優(yōu)勢之一。位于鈀頂部的沉金層通過保護(hù)和保存下方的鈀來提供幾乎完整的電路板保護(hù)。

?

ENEPIG 表面光潔度能夠滿足超苛刻的要求

?

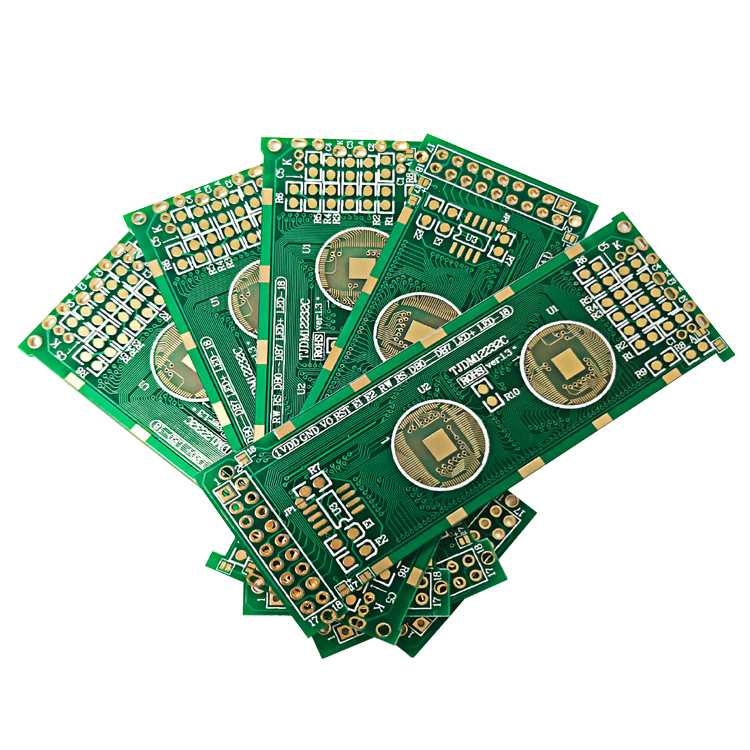

具有化學(xué)鍍鎳化學(xué)鍍鈀浸金 (ENEPIG) 表面處理的印刷電路板 化學(xué)鍍鎳化學(xué)鍍鈀浸金 (ENEPIG) 表面處理的優(yōu)缺點 化學(xué)鍍鎳化學(xué)鍍鈀浸金 (ENEPIG) 表面處理的優(yōu)點:

極其平坦的表面

無鉛含量

多循環(huán)組裝

優(yōu)秀的焊點

引線鍵合

無腐蝕風(fēng)險

12 個月或更長時間的保質(zhì)期

沒有黑墊風(fēng)險

化學(xué)鍍鎳化學(xué)鍍鈀浸金 (ENEPIG) 表面處理的缺點:

還是有點貴

可重用但有一些限制

處理限制

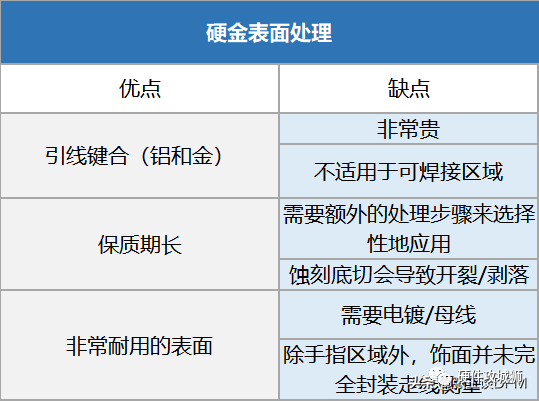

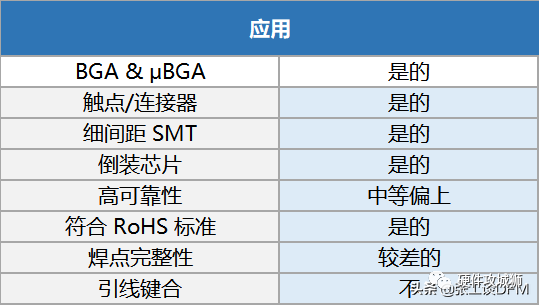

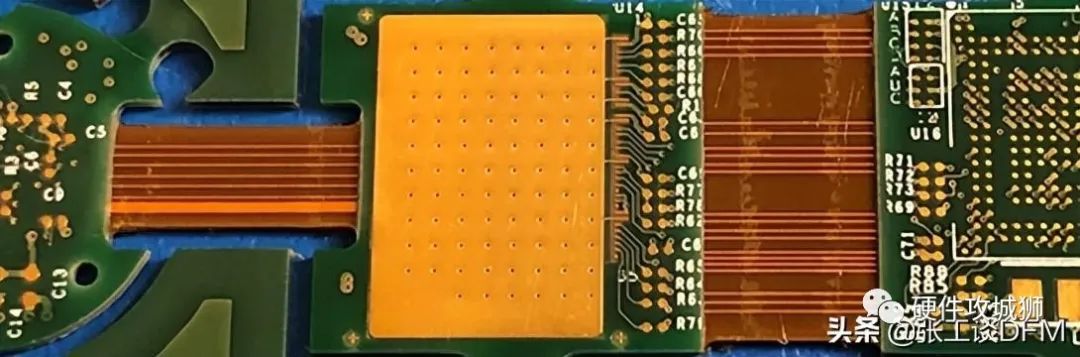

化學(xué)鍍鎳化學(xué)鍍鈀浸金 (ENEPIG) 表面處理的優(yōu)缺點 7、硬電解金 硬金,技術(shù)上稱為硬電解金,由鍍在鎳涂層上的一層金組成。鍍金的純度將這種表面處理分為硬金(純度 99.6%)或軟金(純度 99.9%),通常用于邊緣連接器手指等高磨損區(qū)域。 硬金與軟金的選擇取決于你要創(chuàng)建的應(yīng)用類型。 硬金電鍍或電解金電鍍在銅表面上的鎳層上使用薄金覆蓋。該工藝產(chǎn)生了非常耐用的金層,這使得硬鍍金在 PCB 行業(yè)中非常普遍。盡管金的存在使該過程變得昂貴,但它為焊接提供了完美的表面。

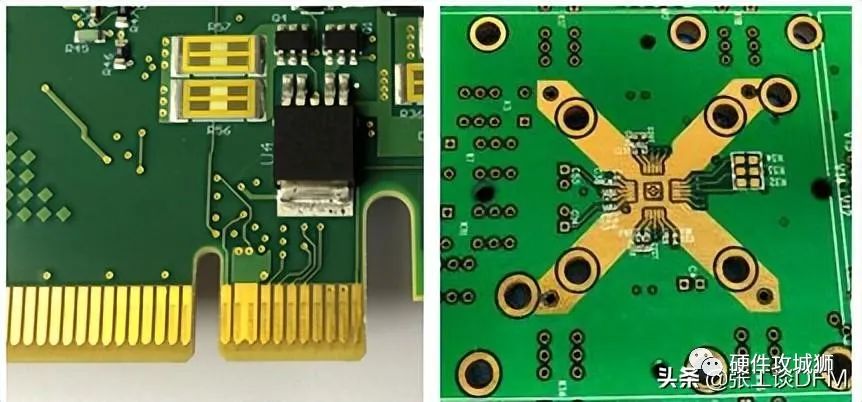

硬/軟金表面處理示例 硬金表面處理 硬金是一種金合金,含有鈷、鎳或鐵的絡(luò)合物。在鍍金和銅之間使用低應(yīng)力鎳。硬金不適合引線鍵合。 建議對使用量大且磨損可能性高的組件和應(yīng)用使用硬金表面處理,例如:

互連載板

邊緣連接器手指

鍵盤

聯(lián)系人

硬金表面處理的厚度會因應(yīng)用而異。當(dāng)硬金用于軍事應(yīng)用時,最小厚度應(yīng)為 50 -100 微英寸。 非軍事應(yīng)用需要 25 到 50 微英寸。以下是推薦的最小和最大厚度值:

IPC 最大可焊厚度建議為 17.8 μin

25 μin 金超過 100 μin 鎳,適用于 IPC 1 類和 2 類應(yīng)用

用于 IPC 3 類應(yīng)用的 100 μin 鎳上的 50 μin 金

?

帶金的印刷電路板 - 硬金表面處理 硬金的優(yōu)缺點 硬金的優(yōu)點:

堅硬、耐用的表面

無鉛

保質(zhì)期長

硬金的缺點:

非常貴

額外加工/勞動密集型

抗蝕劑/膠帶的使用

需要電鍍/母線

劃界

其他表面處理的困難

蝕刻底切會導(dǎo)致開裂/剝落

17 μin 以上不可焊接

除手指區(qū)域外,飾面并未完全封裝走線側(cè)壁

硬金的優(yōu)缺點

硬金的應(yīng)用 軟金表面處理 顧名思義,柔軟的金飾面在外層鍍金上含有更高的金純度。軟金的純度為 99.9%。

PCB上的軟金表面處理示例 軟金飾面用于主要設(shè)計用于需要引線鍵合、高可焊性和可焊性的應(yīng)用的電路板。與硬金相比,軟金產(chǎn)生更堅固的焊接接頭。

電解鎳/金具有不同厚度的鍍金層 一般來說,在所有其他因素相同的情況下,電解鎳/金是最昂貴的 PCB 表面處理。但是,某些應(yīng)用確實需要電解鎳/金表面光潔度。

四、如何選擇 PCB 表面處理?

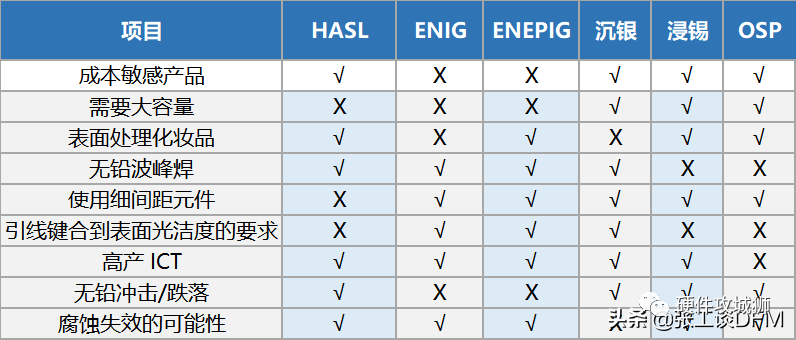

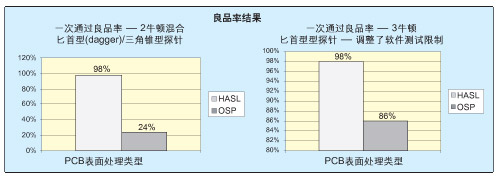

PCB 的表面處理選擇是?PCB 制造最重要的步驟,因為它直接影響工藝產(chǎn)量、返工數(shù)量、現(xiàn)場故障率、測試能力、廢品率和成本。為了確保最終產(chǎn)品的高質(zhì)量和性能,必須在表面光潔度選擇中考慮所有關(guān)于裝配的重要考慮因素。 1、 PCB 表面處理——焊盤平整度 如前所述,某些表面處理會導(dǎo)致表面不平整,這可能會影響性能、可焊性和其他因素。如果平整度是一個重要因素,要考慮具有薄而均勻?qū)拥谋砻婀鉂嵍取T谶@種情況下,合適的選項包括 ENIG、ENEPIG 和 OSP。 2、?可焊性和潤濕性 使用 PCB 時,可焊性始終是一個關(guān)鍵因素。OSP 和 ENEPIG 等特定表面處理已被證明會阻礙可焊性,而諸如?HASL 等其他表面處理則非常適合。 3、金線或鋁線鍵合 如果你的?PCB 需要金線或鋁線鍵合,可能僅限于 ENIG 和 ENEPIG。 4、儲存條件 如前所述,某些表面處理(如 OSP)會使PCB 在處理時變得脆弱,而其他表面處理則提高了耐用性。在考慮存儲和處理要求時應(yīng)事先考慮,只有當(dāng)可以滿足無風(fēng)險存儲和處理要求時,才應(yīng)使用使 PCB 變得脆弱的表面處理。 5、焊接周期 PCB 要焊接和返工多少次?許多表面處理都是返工的理想選擇。然而,諸如浸錫之類的其他方法并不適合返工。 6、PCB 表面處理——RoHS 合規(guī)性 在確定要使用的表面光潔度時,RoHS 合規(guī)性至關(guān)重要。通常,所有使用鉛的表面處理都不適合 RoHS 合規(guī)性,應(yīng)避免使用。 根據(jù)上面對每種表面光潔度的介紹,一些屬性是作為選擇標(biāo)準(zhǔn)的最重要的元素。下表顯示了每種表面光潔度具有和不具有的屬性。 根據(jù) PCB 產(chǎn)品的具體要求和特性,你可以按照此表選擇完美的表面光潔度選項。

PCB 表面處理的對比 總而言之,對于表面光潔度選擇的類型,必須選擇最佳類型,才能完成眾多功能。每種類型的表面處理都有其自身的優(yōu)點和缺點。有一些工程技巧可以解決由表面光潔度的缺點引起的問題。例如,對于OSP潤濕力較低的缺點,有一些解決方案,例如改變板可焊性電鍍或波峰焊合金,增加頂面預(yù)熱等。關(guān)鍵是必須考慮所有可能的因素以獲得理想的性能。 -推薦閱讀-

什么是BGA扇出?BGA PCB設(shè)計及布線教程

?

編輯:黃飛

?

電子發(fā)燒友App

電子發(fā)燒友App

評論