本文介紹,零件設計與工藝過程指南。

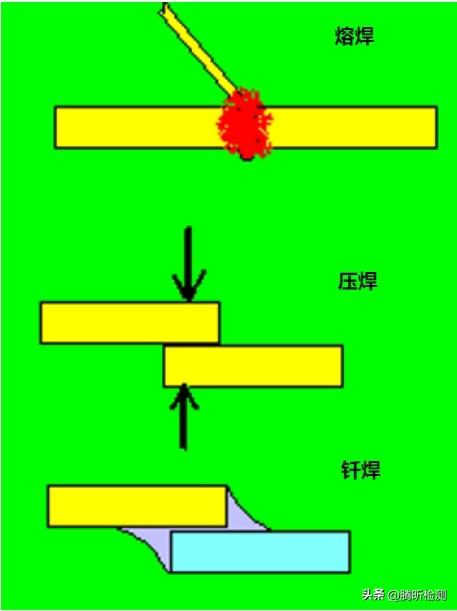

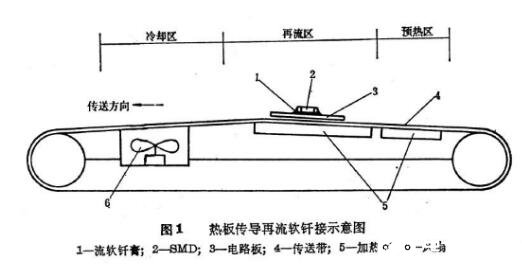

脈沖加熱回流焊接(pulse-heated reflow soldering)是一種工藝,將兩個預先上好助焊劑的、鍍錫的零件加熱到足以使焊錫熔化、流動的溫度,固化后,在零件與焊錫之間形成一個永久的電氣機械連接。與傳統的焊接相反,脈沖加熱回流焊接通過對每個連接使用一個熱電極加熱和冷卻來焊接。在整個加熱、回流和冷卻周期內要施加壓力。脈沖加熱控制將能量傳送到安裝在回流焊接頭上的熱電極。附著在熱電極上的熱電偶為可重復的、持續的熱源控制提供反饋。

焊接頭將兩個零件直接接觸。以一個精確的壓力,頭發信號給控制器,開始熱電極的加熱循環。熱電極將熱傳導給零件,隨后的熱傳導將零件之間的焊錫熔化。熔化的區域開始流動,造成兩群焊錫的接合。當控制器終止回流循環,在冷卻循環中零件繼續保持在一起,因此焊錫重新固化,形成焊點。一個好焊點應該是焊錫充分地結合兩個表面,在兩個零件表面發生熔濕(wetting)。

電線元件(Flex Component)

用于脈沖加熱回流焊接工藝的最常見類型的電線是由聚酰亞胺(polyimide)制造的,也叫做“Kapton?”。兩層聚酰亞胺包膠銅跡線(trace) - 一般 0.5~2 盎司(ounce)。兩種最常見的銅導線是軋制韌化(RA, rolled annealed)銅和電解沉淀(ED, electrodeposited)銅;電解沉淀銅最有成本效益,被廣泛使用。銅跡線的厚度范圍是 0.0007~0.004" (0.02~0.10mm)。聚酰亞胺的可操作溫度范圍是 130~200°C,可經受高達300°C的短期焊接溫度。熱電極的溫度總是高于被熱電極加熱的零件溫度。在熱電極與焊點之間、橫穿Kapton電線,可能發生 50~80°C的溫降,決定于厚度。電線(flex)的厚度范圍是 0.001~0.0047" (0.0254~0.12mm)。

在脈沖加熱回流焊接工藝的柔性電路上使用的三種常見類型的端子設計是:

暴露引線設計(exposed lead design) - 這種設計將聚酰亞胺材料的兩面去掉,留下不絕緣的跡線。熱電極直接接觸跡線,將熱傳導給零件。如果PCB焊盤與熱電極腳印尺寸正確,這種設計將容許一些多余的焊錫在焊盤上,因為焊錫可能流到開放的區域。在工藝過程中,焊錫也將熔濕跡線頂部。在處理零件時必須小心,因為跡線容易彎曲或損壞。

單面電線設計(single-sided flex design) - 這種設計只從一面去掉聚酰亞胺。熱量從熱電極通過固體聚酰亞胺表面傳導到底下暴露的跡線。聚酰亞胺通過絕緣體傳導熱量到暴露的跡線和PCB焊盤。在焊接點區域的聚酰亞胺的厚度限制在0.002",使得可以熱傳導。如果聚酰亞胺必須加熱超過260°C,可能造成表面燒傷和熱電極污染。這個設計不容許過多焊錫在PCB焊盤上,因為存在很少空間來過多流動。

開窗式電線設計(open-windowed flex design) - 這種設計將焊接區域的兩面的聚酰亞胺去掉,但在邊緣和跡線尾端都有剩下的聚酰亞胺材料支持。該設計給予裝配一定的強度,并對較生硬的處理有彈性。因為跡線暴露,對零件的熱傳導是良好的,有額外的空間給剩余的焊錫流動。熱電極的尺寸是關鍵的,因為它必須適合窗口,并允許熔化的焊錫流動的空間。

電線與PCB跡線的尺寸(Flex and PCB Trace Sizes)

理想地,柔性電路的焊盤應該比PCB上的焊盤在寬度上更窄。隨著焊錫熔化、零件壓下,焊錫被擠到旁邊。該設計將允許焊錫在柔性焊盤的另一面流動的空間,將容許PCB上更多的焊錫,避免錫橋問題。

柔性電路上更小的焊盤寬度將幫助兩個零件的定位與對中。對于密間距(fine pitch)的應用,PCB跡線的寬度設計成間距的50%。這種設計減少由于不對準所造成的短路。

通用基板零件設計指南

多數PCB材料諸如FR-2和FR-4對于工藝期間的局部受熱是很有彈性的。象陶瓷基板這樣的材料必須以一種更受控的方式來加熱,以減少破裂的機會。兩個零件的散熱能力太大的差距也可能引起冷卻期間的焊接破裂。

沿焊接點長度上的散熱差異是最常見的要克服的設計問題。小的差別影響也小,但沿焊接區域的任何熱質量改變都將引起溫度和焊接點質量的不一致。

散熱、焊盤區域設計問題,解決方案

熱可能很容易從焊接區域傳導到大的焊盤,如果位置太靠近焊接區域(圖一A)。加大的跡線寬度和電鍍的通孔從焊接區域吸走熱量(圖一B)。寬度減小的跡線就好象擋熱墻,阻止焊盤的任何散熱(圖一C)。如果使用小跡線擋熱墻,沒有散熱存在的有效的最小面積是0.08"(0.2mm)(圖一D)。相等尺寸的小跡線作擋熱墻用,保證焊接區域相同的加熱。

從焊盤引出的跡線應該相同的寬度,盡可能地窄(圖二)。這種設計將起擋熱墻的作用,防止焊接期間過多的熱量從焊盤區域排走。對于多層板,將粘結區域下的跡線限制為最小寬度的(信號)跡線,在PCB的焊盤之下均勻地分布。PCB上任何屏蔽都在焊接區域有同等的影響。

PCB焊盤的焊接要求

焊錫沉積的可重復性對達到良好的過程控制是關鍵的。在許多情況中可能要求試驗來獲得理想的焊錫量。一個良好的開始點是使用一塊0.006"的絲印模板,40%的焊盤覆蓋面積。

PCB焊盤上要求的焊錫數量取決于幾個因素。焊盤尺寸與間距決定可施用的焊錫量的最大與最小,使用絲印模板工藝。模板印刷的焊錫在回流工藝之前應該熔合。小焊盤與小間距要求較少的焊錫,防止焊點形成錫橋。

電線(flex)的設計也將影響焊錫量。開窗的電線和暴露的跡線的電線將得到比單面電線稍微較多的焊錫量。

熱電極尺寸與對零件的定位

熱電極應該按照焊盤和電線的尺寸來確定尺寸,如圖三所示。熱電極的長度必須完全覆蓋跡線,在每一邊超出至少一個焊盤間距。熱電極的寬度應該提供充分的熱傳導,以達到在最短的時間內完成焊接,因此消除對零件的溫度危害。熱電極的寬度也應該接納足夠的空隙給熔化的焊錫位移,消除錫橋的任何機會。

熱電極的寬度

為了熱電極最好的熱性能和壽命,最小尺寸應該是0.059"。標準尺寸是0.079",以達到更好的性能和壽命。在焊錫量沒有好好控制或者空間受限制的地方,可以使用0.047"寬的熱電極,可是,熱電極的壽命與性能將減少。

電線(flex)焊盤寬度

注意,電線焊盤短于PCB焊盤(圖四),這樣方便焊點的檢查。

PCB焊盤寬度

額外的寬度允許額外的焊錫和方便檢查。PCB焊盤大約是熱電極寬度的三倍。表一的尺寸只是指導性的。可能要求一些試驗,因為焊錫量不同。

熱電極定位

當在暴露的或開窗的電線(flex)上面定位熱電極時,熱電極不應該定位太靠近電線主體的邊緣(圖五)。一些柔性電路有較薄和較厚的涂層在其中等跡線兩面。如果是這樣,將跡線較薄的一面定位在PCB上,這將減少當熱電極推下跡線時熱電極損傷跡線的機會。

表一、建議熱電極的寬度/焊盤長度與間距

PCB?? PCB

焊盤間距(mm/inches) 熱電極寬度(mm/inches) 焊盤長度(mm/inches)

0.8/0.031 1.5/0.059 4.5/0.177

1.2/0.047 1.5/0.059 4.5/0.177

1.4/0.055 2.0/0.079 5.0/0.197

1.5/0.059 2.5/0.098 5.5/0.217

1.6/0.069 2.5/0.098 5.5/0.217

1.8/0.071 2.5/0.098 6.0/0.236

2.0/0.079 3.0/.0118 6.0/0.236

3.0/0.119 3.0/0.118 6.0/0.236

熱電極制造、溫度特性

現代線路腐蝕技術如EDM和高級材料已經允許精密設計的熱電極的制造,以適合大多數應用。三維的熱電極在表面周圍通過電流,因此,在跡線之間具有零電勢。在機器工藝中的這些技術進步產生在橫跨長度上的恒溫設計,專門的合金取得平整與共面性。焊錫將不會熔濕到使用的材料,它們對氧化是有彈性的。

工具與零件定位

熱彈性的、高溫塑料如 peek(Kepton?) 或 tuffnel 應該用在回流區域的下面,來防止從焊接區散熱。模具座應該完全平整,因為該工藝的質量決定于當施加熱電極壓力時達到熱量均勻分布。最好的表面處理技術是用磨削來拋磨表面。如果可能,零件應該定位在與回流區靠近的定位銷上。經常,電線(flex)上的定位孔用銅跡線來加固,得到更好的強度與精度。如果不可能有定位孔,零件可以從方邊上定位和夾緊。因為電線(flex)不是剛性的,可能要求零件座中的真空孔來把它保持平整。對于密間距電線,X-Y定位臺和相機系統可能是有用的。由于設計零件時尺寸上的誤差或批量與批量之間的變化,夾具是重要的。

準備

較常見的,兩個零件都要預先鍍錫。如果沒有,達到單面電線(flex)與鍍金或錫的焊盤之間的熔濕還是可能的。兩個零件的基礎電鍍經常有足夠的焊錫達到單面電線的可靠焊點。

可是,多數電線設計將要求額外的焊錫,通常用絲印工藝來施用,預先回流。對于較密間距的應用,焊錫通常在回流之前通過熱空氣均勻。熱空氣均勻法(hot air leveling)可使焊盤上的焊錫均勻分布,達到更好的熱傳導。這個方法也使在加熱條的壓力作用下的對位更容易保持。零件必須沒有灰塵,一般要清潔和沒有氧化。通常用助焊劑來保證清除任何氧化物障礙,以允許適當的熔濕發生。

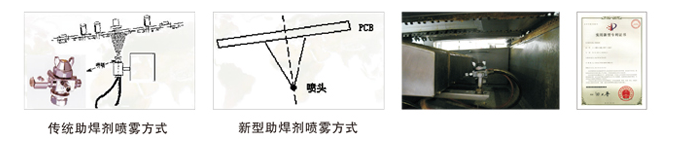

助焊劑

助焊劑有兩個重要特性:把熱傳導給焊錫和通過清潔和除掉表面氧化物來促進表面熔濕(wetting)。對于容易焊接的零件,脈沖加熱焊接工藝只要求少量非活性的助焊劑。通常使用免洗助焊劑。推薦使用低固含量的助焊劑,因為固體含量越低,熱電極的污染越少。在開始焊接工藝之前,應該允許任何有的溶劑干燥。

安全

脈沖加熱熱電極焊接工藝是安全的,因為當壓向零件時只有加熱單元是熱的。另外,只需要很少數量的助焊劑,比傳統的焊接產生較少的煙霧。操作員在這個期間還應該防止碰到熱電極,也應該防止夾住的危險。

焊接方法:工藝步驟

基板放入夾具,助焊劑施加到焊盤。

電線定位在零件夾具內,保證兩套焊盤的對準。

給出工藝開始信號到焊接控制器。

焊接控制器驅動焊接頭和熱電極模塊到零件

以一個預設的壓力,開始加熱過程。

加熱過程

預熱

將一個長度達到2"的現代設計的熱電極加熱到焊接溫度需要大約兩秒鐘。在這期間,助焊劑活化,開始通過去掉氧化層來提高熔濕。預熱只是當過多的散熱片影響熱電極時使用,或者當應用了脆弱的基板如陶瓷需要以更加受控的方式加熱以避免破裂的時候。

升溫

升溫到焊接溫度的時間應該可編程,以允許精確的加熱率控制。當脆弱基板可容易地被太快的加熱率損壞時,這個特性特別有用。對于大多數熱電極一般的升溫時間為 1.5~2 秒。

回流

實際時間與溫度可以在這個階段編程控制。理想地,可編程時間為 0.1 秒遞增,溫度為一度的遞增。通常,對于用直接熱電極接觸到零件的開放式焊點,溫度設定點為 280~330°C。雖然正常的焊錫在180°C回流,熱電極必須設定更高,因為熱傳導損失。一個典型的單面電線將要求 330~400°C,由于在Kapton材料內的溫度損失。用最少的時間和溫度來達到所希望的焊接點,以減少零件對熱的暴露和損壞的機會。

冷卻

冷卻是一個可編程溫度,在這一點,控制器將驅動頭到上面的位置。這個溫度將設定到剛好在焊錫的固化溫度之下。因此,只要焊錫變成固體,過程即終止,焊點形成。冷卻過程可用強制空氣冷卻來縮短。電源供應可編程來觸發一個繼電器,這個繼電器是控制回流階段結束時的空氣流動和迅速冷卻焊接點與熱電極。因為多數連接都有相對高的散熱,焊錫的溫度比測量的熱電極的溫度較低,甚至當使用冷卻空氣時。因此,在大多數情況下,釋放溫度可以設定在180°C,而沒有機會碰到干焊點。

力的控制和簡單系統的例子

多數這類回流焊點要求少于20磅的壓力。壓力必須精確控制。應該校準,設定到正確的水平,以達到適當的熱傳導到達焊接點。熱電極安裝應該包括共面性調整,或者頭本身易于安裝。現代設計有或者氣動或者馬達驅動裝置,熱電極冷卻的內置閥。許多頭結構上是模塊式的,因此,對定位與半自動夾具都是通用的。線性滑動允許零件從焊接區域的安裝與卸裝。對于高產量的生產可能寧可使用旋轉式工作臺系統,因為操作員可在一套零件正在焊接的同時裝載另一套零件。

質量控制與檢查

當焊點冷卻時維持壓力,減少干焊點(dry joint)的可能性。熱電極的壓印應該在焊接點上看到,甚至寬度與長度。視覺跡象應該顯示回流已經發生,當零件撕開時結果焊點應該在焊接區域有顆粒狀外形。焊盤到板或電線的熔焊或脫層不應該明顯。在使用單面電線的地方,在聚酰亞胺的上面可能有記號或變色,但不應該看到燒結或分離。助焊劑殘留物可以在回流過程之后清潔。免洗、低殘留助焊劑不要求焊后清潔。

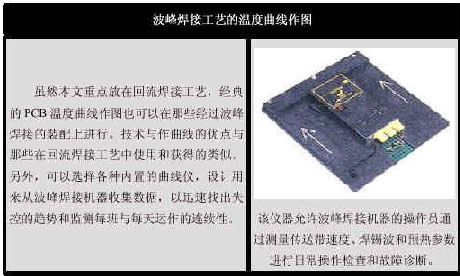

溫度與時間過程數據可以從控制器收集,以圖表格式顯示,以說明過程的穩定性。

過程維護

要求零件夾具清潔度的維護,以保證零件繼續平齊地坐入底座。熱電極的定期維護也是必要的,以防止烤焦的助焊劑的積累。使用助焊劑溶劑或用很細的金剛砂或研磨紙放置在平的剛性表面清洗熱電極,將維持對零件的良好的熱傳導。不要圓整熱電極的邊或損壞平整性。在對那些熱電極直接定位在與焊錫接觸的引腳上的焊接過程和對那些熱電極接觸Kapton表面的焊接過程的熱電極污染之間有明顯的不同。在第一種情況,污染與熱電極磨損是高得多的,清潔必須定期進行。熱電偶節點連接必須保持清潔和整齊,以保證可重復的溫度控制。熱電偶類型K與E不受助焊劑腐蝕,但J型可能被侵蝕。

結論

如果遵循某種基本的設計規則,將柔性電路焊接到PCB的脈沖加熱熱電極回流焊接是一個穩定的和很好控制的工藝過程。這些規則不同于應用于傳統焊接工藝的規則。通過焊點設計提供容易和均等的熱量產生,工藝窗口可以實際上更寬。窗口甚至可以通過一個設計增加更多,該設計接納焊錫流動和可以補償在前面工藝步驟中的變化。良好的焊點設計和可重復的焊錫量的精密控制是生產成功的關鍵。對產品小型化和減少重量的日益增長的需求是電子工業柔性電路使用增加的主要驅動力。今天的對熱電極焊接工藝的控制為這個增長市場的內連接需求提供一個適于生產的、可靠的解決方案。

- 柔性電路(12691)

- 回流焊接(8547)

相關推薦

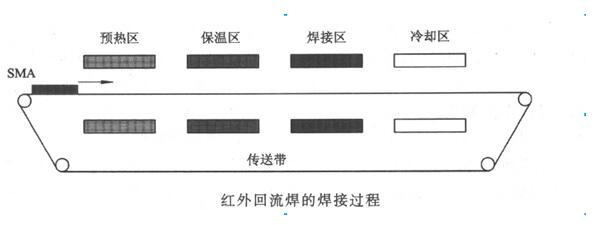

SMT焊接工藝介紹:回流焊、波峰焊、通孔回流焊

1343

1343

回流焊 VS波峰焊

回流焊具體是怎樣的呢?回流焊的原理是什么?

回流焊原理以及工藝

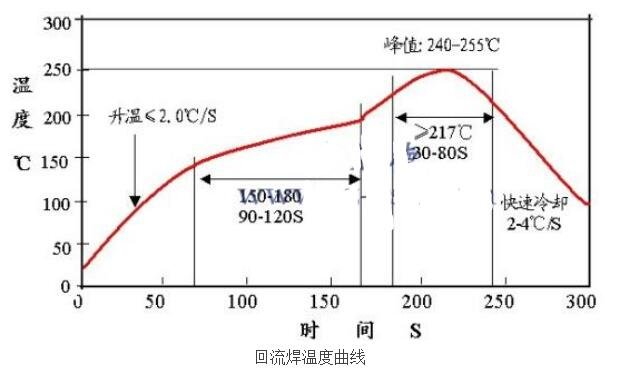

回流焊的溫度曲線測試指導

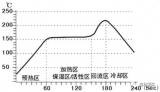

回流焊設備四大溫區作用詳解

回流焊接工藝簡述

回流焊接環境對01005元件裝配良率的影響

焊接工藝名詞解釋之——回流焊

一分鐘教你如何辨別波峰焊和回流焊

倒裝晶片的組裝的回流焊接工藝

影響回流焊質量的主要因素

晶圓級CSP裝配回流焊接過程

波峰焊和回流焊簡介和區別

淺談回流焊工藝發展

貼片知識課堂六,回流焊爐溫曲線

貼片知識課堂六,回流焊爐溫曲線

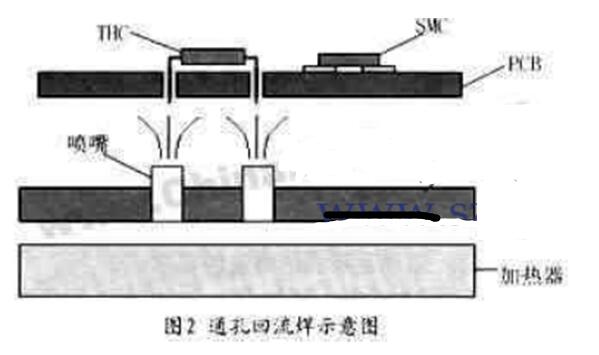

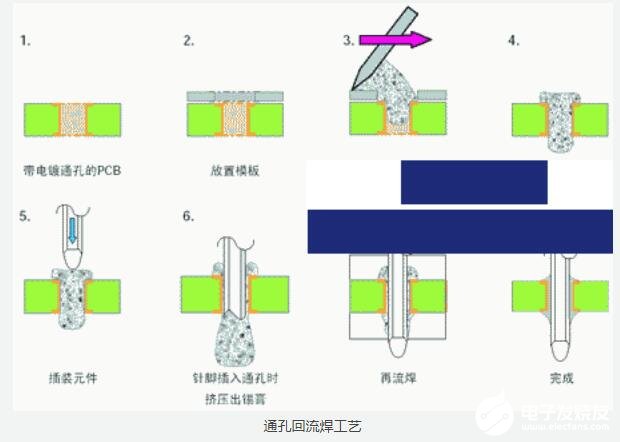

通孔回流焊簡述

通孔回流焊接工藝

通孔回流焊接組件的本體材料和設計

SMT回流焊焊接的四大溫區介紹及其作用分析

28

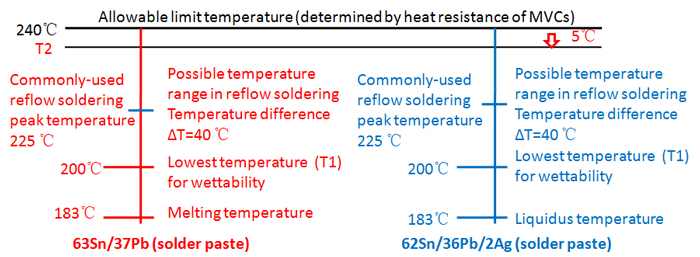

28MVC的能力與耐回流焊接之間的比較

1551

1551

SMT激光鋼網回流焊接是怎么回事

2900

2900通孔回流焊工藝的優點_通孔回流焊工藝的缺點

4472

4472

回流焊中影響焊接質量的因素有哪些

3824

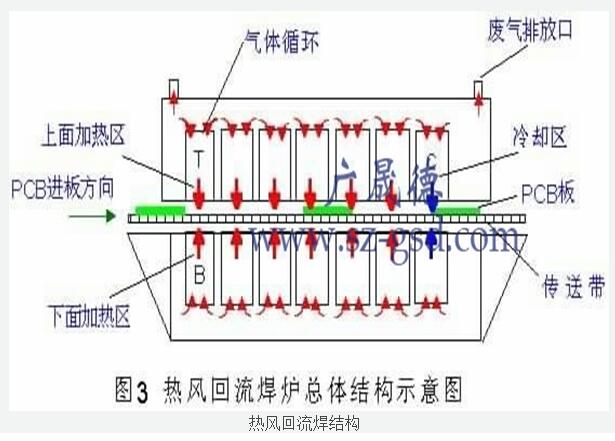

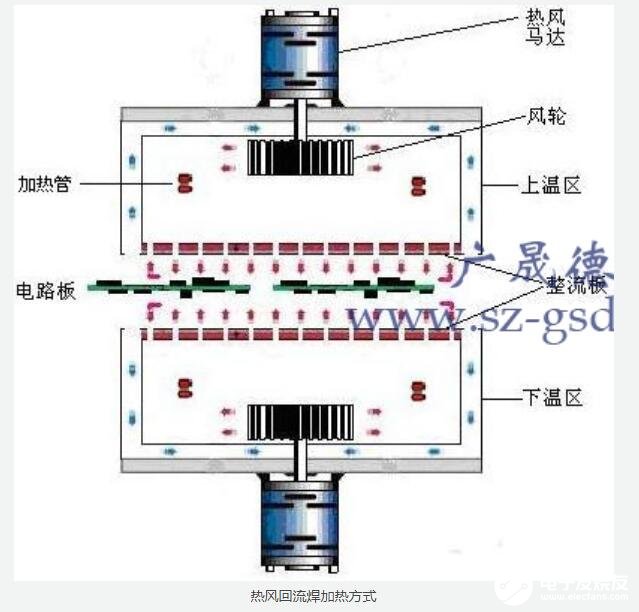

3824熱風回流焊結構_熱風回流焊原理

4241

4241

紅外回流焊介紹_紅外回流焊加熱原理

3462

3462

PCBA加工中的回流焊和波峰焊有什么區別

4191

4191回流焊熱傳遞方式有哪幾種,分別有什么特點

7369

7369回流焊接后元件直立產生的原因及處理方法

4287

4287利用真空汽相回流焊接解決產品焊接品質問題

6192

6192回流焊幾個溫區_回流焊各溫區溫度和時間設置

40015

40015

回流焊的加熱方法_熱風回流焊的加熱方式

6202

6202

通孔回流焊工藝原理_通孔回流焊接工藝的優缺點

14790

14790

回流焊結構圖_回流焊分類

3570

3570回流焊有幾個溫區,溫度是多少

30422

30422在回流焊接中對無鉛錫膏有什么基本要求

3664

3664如何恰到好處對回流焊的速度和溫度進行設置

5143

5143電路板焊接中的波峰焊與回流焊有什么區別

7965

7965如何有效控制回流焊的橫向溫差以達到理想效果

3114

3114回流焊溫度設置到多少比較合適,如何確定

28126

28126

SMT貼片和THR通孔回流焊技術分析,其優勢是什么

1219

1219關于SMT回流焊四大溫區功能的簡單分析

2635

2635通孔回流焊工藝在PCB組裝中有什么樣的作用

17

17關于無鉛回流焊接品質的更嚴的要求說明

815

815簡單講解一下如何選購一臺好的回流焊機

1607

1607什么是回流焊,回流焊的作用是什么

10787

10787回流焊的功率一般是多少,一起來看看吧

4185

4185回流焊的工藝控制技巧要求

4890

4890

中型回流焊的優勢介紹

478

478回流焊接是什么,其工藝特點都包括哪些方面

2239

2239十溫區回流焊接機的優勢介紹

1538

1538回流焊爐四大溫區的爐溫設定

14082

14082

熱風回流焊加熱區結構詳解

1468

1468回流焊設備加熱系統結構詳解

2527

2527

氮氣回流焊有什么優勢

2465

2465回流焊的優勢有哪些

1030

1030波峰焊和回流焊是指什么

3927

3927淺談回流焊接的優缺點

4882

4882回流焊機不加熱故障報警的處理方法

2057

2057無鉛回流焊橫向溫差的控制方法

647

647回流焊工藝加熱焊接流程與加熱方式

3057

3057氮氣回流焊接的優缺點分別是怎樣的

4083

4083回流焊與波峰焊的原理

4559

4559

薄膜電容能過回流焊嗎?

637

637回流焊接技術基礎介紹 回流焊接工藝分析

367

367什么是焊接空洞?錫膏印刷回流焊接空洞難點分析

1470

1470從業者必知:回流焊接五大要求助您成為焊接高手

950

950

為什么焊接工匠都愛助焊劑?揭開回流焊接的秘密

551

551

如何處理回流焊中的助焊膏?

464

464

導軌回流焊與普通回流焊:為生產效率和質量選擇最佳焊接方式

895

895

如何處理回流焊中殘留的助焊膏?

640

640

真空回流焊工作原理

2356

2356

真空回流焊是什么?淺談SMT真空回流焊爐的基本原理

8347

8347

倒裝晶片的組裝的回流焊接工藝

379

379

錫膏質量如何影響回流焊接空洞的產生?

224

224

SMT貼片中的回流焊接工藝

216

216pcb回流焊工作原理 如何避免PCB板由于回流焊而彎曲和翹曲呢?

339

339波峰焊與回流焊焊接方式的區別

1696

1696SMT回流焊溫度解析之錫膏焊接特性

202

202

介紹三種SMT焊接工藝:回流焊、波峰焊、通孔回流焊

287

287 電子發燒友App

電子發燒友App

評論