基于CAN總線和DSP的起重機多功能安全監(jiān)控系統(tǒng)

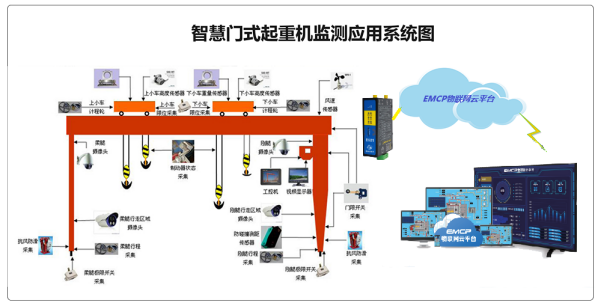

介紹了一種基于數字信號處理器ADSP2105和現場總線技術的起重機多功能安全監(jiān)控系統(tǒng)。該系統(tǒng)由最小系統(tǒng)節(jié)點、智能節(jié)點和主節(jié)點等模塊組成。各模塊之間的通信利用控制器局域風(CAN)完成。該系統(tǒng)具有人機界面友好、保護功能完善、可靠性高等特點,并具有一定的自診斷功能。

??? 關鍵詞:安全監(jiān)控 數字信號處理器ADSP2105 控制器局域網(CAN)

起重機是工程建設中的必要設備之一,在施工中應用相當廣泛。然而,起重機潛在的危險因素也較多,容易發(fā)生惡性事故。國家技術監(jiān)督局先后專門制定和發(fā)布了《起重機設計規(guī)范》(GB3811-83)、《起重機械超載保護裝置安全技術規(guī)范》(GB12602-90)、《起重機安全規(guī)程》(GB6067-85)等標準,要求各類起重機械必須裝備安全保護裝置。因此開發(fā)新型的起重機多功能安全監(jiān)控和保護系統(tǒng)是很有必要的。基于此,近年來國內外先后研制出一些起重機安全保護裝置,如載荷限制器、力矩限制器、起升高度儀、防碰撞裝置、風速報警器等。但它們功能單一,如果需要多種保護功能,必須安裝多臺儀器,這樣不僅價格昂貴,也給維護和使用帶來了不便。起重機用戶迫切需要一種集多種功能于一體的多功能安全監(jiān)控系統(tǒng),并希望起重機具有較強的自動控制功能主自診斷能力,以降低操作和維護的勞動強度并保證起重機的安全。

起重機用戶關心的涉及到安全方面的工況參數主要有:主鉤與副鉤的起重載荷和起升高度、主臂與副臂(塔臂)的起重力矩和起升角度、工作幅度、鋼絲繩狀況、風速(力)大小、起重過程中載荷振動情況以及下陣的各種信息(如變幅油缸壓力、液壓傳動系統(tǒng)的壓力、溫度、發(fā)動機轉速參數、油溫)等。如何對這些工況參數進行巡回采集、算法處理,并實時輸出控制和提示是本系統(tǒng)設計的關鍵所在。

??? 近年來,現場總線技術、數字信號處理技術的不斷發(fā)展和漸趨成熟以及各種新型大規(guī)模集成器件的出現,為本系統(tǒng)的實現奠定了技術和物質基礎。

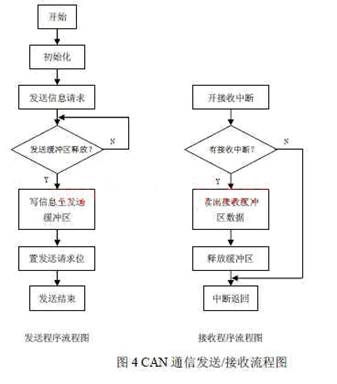

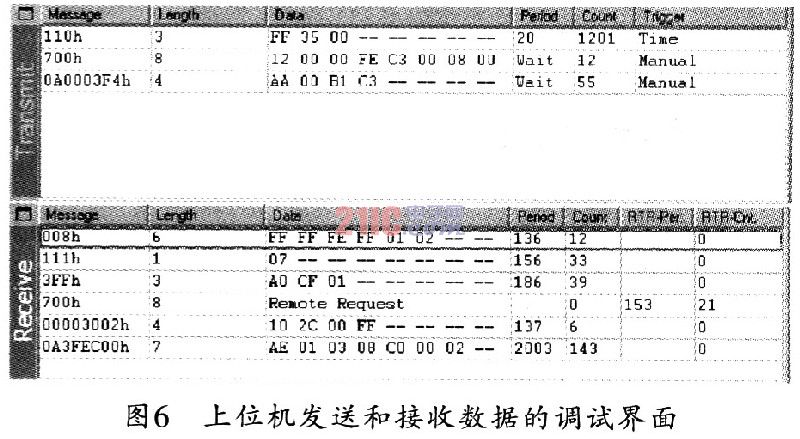

現場總線(Field Bus)標準及其技術是國際自動控制領域關注的熱點,對于工業(yè)控制領域,采用現場總線的最大優(yōu)點是可大量節(jié)約連接導線。維護費用和安裝費用,同時,現場總線能夠傳送多個過程變量。控制器局域網(Controller Area Network)屬于現場總線的范疇,它是一種有效支持分布式控制(Distributed Controller)或實時控制(Real-time Controller)的串行通信網絡,是德國Bosch公司于1980年初為解決現代汽車中眾多的控制與測試儀器之間的數據交換而開發(fā)的一種串行數據通信協(xié)議,是一種通信速率可達1Mbps的多主總線(Multiple Master Multiple Slave,即M3S)。 CAN總線通信接口集成了CAN協(xié)議物理層和數據鏈路層功能,可對通信數據完成成幀處理。它通過對通信數據塊進行編碼,保證了網絡內節(jié)點個數的動態(tài)性,并使不同的節(jié)點同時接收到相同的數據。數據段長度最多為8個字節(jié),保證了通信的實時性;而協(xié)議利用CRC檢驗提供相應的錯誤處理功能,則保證了數據通信的可靠性。本系統(tǒng)利用CAN總線的以上特性,解決了眾多模塊(節(jié)點)之間的通信問題。

CAN總線通信接口集成了CAN協(xié)議物理層和數據鏈路層功能,可對通信數據完成成幀處理。它通過對通信數據塊進行編碼,保證了網絡內節(jié)點個數的動態(tài)性,并使不同的節(jié)點同時接收到相同的數據。數據段長度最多為8個字節(jié),保證了通信的實時性;而協(xié)議利用CRC檢驗提供相應的錯誤處理功能,則保證了數據通信的可靠性。本系統(tǒng)利用CAN總線的以上特性,解決了眾多模塊(節(jié)點)之間的通信問題。

數字信號處理器的出現使數字信號處理領域發(fā)了了革命性的變化。它采用了哈佛總線結構,數據總線和程序總線分離,可同時進行指令的讀取和數據運算,指令基本上可以在一個機器周期內執(zhí)行,片裝乘法器硬件,具有將乘法器和累加器以流水線方式連接的總線,能高速進行連續(xù)的乘法運算和累加運算。因而其運算能力極強,適合于大量高速信號的處理領域,自從問世以來,在短短不到20年的時間內,便迅猛發(fā)展,得到了極為廣泛的應用。以Texas Instruments公司的TMS系列為例,到目前已發(fā)展到第五代。

1 系統(tǒng)總體結構簡圖

本系統(tǒng)基本組成如圖1所示。系統(tǒng)由一個主節(jié)點(中央處理單元)、一個智能節(jié)點和8個最小系統(tǒng)節(jié)點組成。最小系統(tǒng)節(jié)點包括拉力傳感器節(jié)點1(副鉤)、角度傳感器節(jié)點2(副臂)、拉力傳感器節(jié)點3(主鉤)、角度傳感器節(jié)點4(主臂)、風力傳感器節(jié)點5、防碰撞傳感器節(jié)點6、高度傳感器節(jié)點7(主鉤)、高度傳感器節(jié)點8(副鉤)等,各節(jié)點分別負責采集不同的牧師信號,并進行A/D轉換(個別節(jié)點則不用進行A/D轉換,如高度節(jié)點的增量式光電編碼盤可直接得到數字信號),然后通過現場總線與主節(jié)點通信。各模塊之間的最大總線長度不超過130米,位速率定為500kbps,總線定時為:BTR0,01H;BTR1,1CH。

1.1 主節(jié)點(中央處理單元)

系統(tǒng)主節(jié)點結構原理圖如圖2所示。 中央處理器采用美國模擬器件公司生產的ADSP2105。它是一種高性能價格比、性能成熟的DSP器件,在一個100ns周期內,可以完成如下操作:取兩個操作數,修改指向操作數的地址單元,使兩個操作數相乘并將結果累加到一個40位的和中。由于程序循環(huán)在硬件內完成,所以每100ns能執(zhí)行一次這些高級指令的操作。WSI的PSD311可編程外圍器件有效地將可編程邏輯、I/O端口和存儲器集成在一塊芯片上,可以實現本系統(tǒng)的外圍功能。ADSP2105在與PSD311等外圍器件聯絡方面提供了很大的時序靈活性。它可以為4個分開的存儲器空間中的每一個單獨分配等待狀態(tài)數量,以適應很寬的時序差別。我們在ADSP2105的“等待寄存器”為EPROM、RAM和外部存儲器的選通脈沖安排1個等待狀態(tài),即200ns周期時間,以滿足PSD311 120ns器件的時序要求。由于總線的通路布在ADSP2105的里面,PSD311的數據線與D15~D8連接。ADSP2105的“D22”線提供PSD311的“A14”地址線,/BMS(Boot Memory Select)充當EPROM的片選并與PSD311的“A19”輸入相連接。

中央處理器采用美國模擬器件公司生產的ADSP2105。它是一種高性能價格比、性能成熟的DSP器件,在一個100ns周期內,可以完成如下操作:取兩個操作數,修改指向操作數的地址單元,使兩個操作數相乘并將結果累加到一個40位的和中。由于程序循環(huán)在硬件內完成,所以每100ns能執(zhí)行一次這些高級指令的操作。WSI的PSD311可編程外圍器件有效地將可編程邏輯、I/O端口和存儲器集成在一塊芯片上,可以實現本系統(tǒng)的外圍功能。ADSP2105在與PSD311等外圍器件聯絡方面提供了很大的時序靈活性。它可以為4個分開的存儲器空間中的每一個單獨分配等待狀態(tài)數量,以適應很寬的時序差別。我們在ADSP2105的“等待寄存器”為EPROM、RAM和外部存儲器的選通脈沖安排1個等待狀態(tài),即200ns周期時間,以滿足PSD311 120ns器件的時序要求。由于總線的通路布在ADSP2105的里面,PSD311的數據線與D15~D8連接。ADSP2105的“D22”線提供PSD311的“A14”地址線,/BMS(Boot Memory Select)充當EPROM的片選并與PSD311的“A19”輸入相連接。

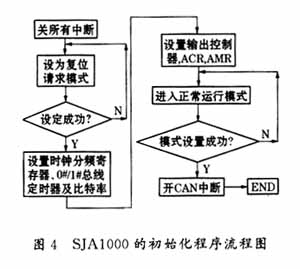

選用SJA1000作為CAN控制器,驅動器使用CAN控制器接口芯片PCA82C250。EEPROM用作數據RAM,用于保存設置輸入的關鍵數據,以防掉電時丟失。

1.2 智能節(jié)點

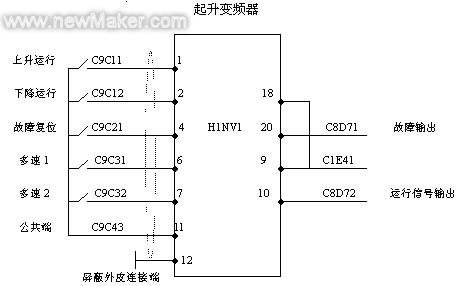

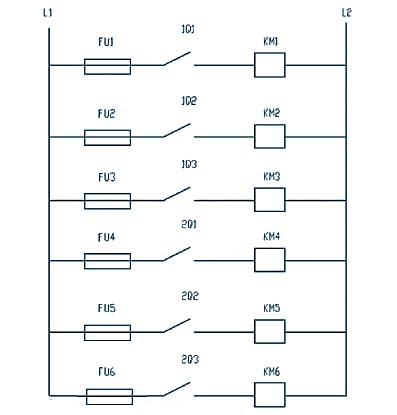

智能系統(tǒng)節(jié)點原理示意圖如圖3所示。Philips公司的80C592芯片是8位高性能微控制器,是現有80C522和CAN控制器PCA82C200的功能組合,并具有8路模擬量輸入通道的10位A/D轉換器和兩級優(yōu)先權的15個中斷源。PSD311用作其外圍ROM、RAM和譯碼芯片。80C52利用自帶的ADC將下車傳感器采集的各種模擬/數字信號轉換成數字信號(只對模擬信號),經CAN部件送至系統(tǒng)主節(jié)點;并接收主節(jié)點 來的輸出信號,控制下車的各種繼電器和各種電磁閥。

1.3 最小系統(tǒng)節(jié)點

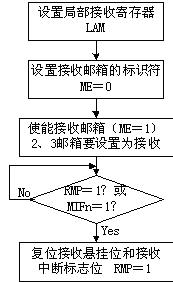

最小系統(tǒng)節(jié)點使用了ISO/DIS11898標準連接方法, 如圖4所示。P82C150是帶位速率自動檢測和校正的包括CAN協(xié)議控制器的單片16位I/O器件。它的16條I/O口線的方向、數字與模擬方式均可編程選擇。自帶的包含6路模擬輸入通道的10位A/D轉換器具有0.1%的精度,完全可以滿足系統(tǒng)的精度要求。

如圖4所示。P82C150是帶位速率自動檢測和校正的包括CAN協(xié)議控制器的單片16位I/O器件。它的16條I/O口線的方向、數字與模擬方式均可編程選擇。自帶的包含6路模擬輸入通道的10位A/D轉換器具有0.1%的精度,完全可以滿足系統(tǒng)的精度要求。

2 系統(tǒng)功能和特性

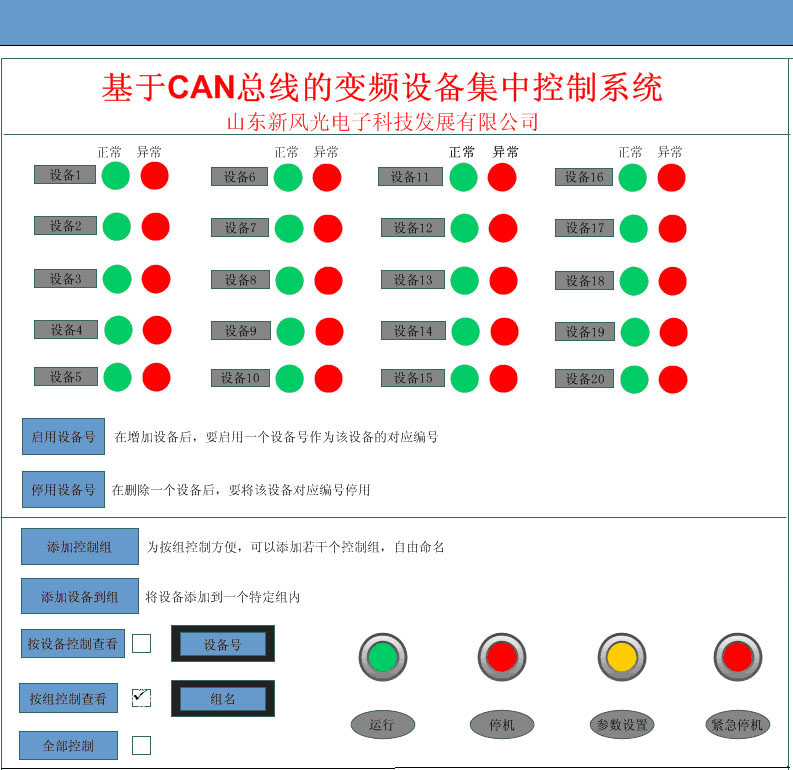

系統(tǒng)能夠實時對各路傳感器信號進行巡回采樣,經過計算得出相應工況下的起重機實際工況參數,并與標準工作參數比較,當達到極限值的90%的預報警,超過100%時報警,并強制停止控制。這時起重機不能繼續(xù)向危險方向動作,如趴桿、伸臂、起升等。系統(tǒng)還提供了友好的人機界面,用戶可以方便地完成特定的工作參數設置及調試、標定等輔助功能,根據顯示屏幕和語音提示實時了解相關的工況參數,以便及時作出相應的操作。

系統(tǒng)最大的特性是可以根據起得機的具體情況動態(tài)地增刪節(jié)點(CAN監(jiān)控模塊)。高性能的DSP和外圍器件PSD保證了系統(tǒng)的柔性、強壯性和可擴展性。

一體化起重機安全監(jiān)控系統(tǒng)是未來起重機安全監(jiān)控系統(tǒng)的發(fā)展趨勢,它將逐步取代單一功能的安全保護裝置,如載荷限制器、力矩限制器、起升高度儀、防碰撞裝置、風速報警器等而成為市場主流產品。

電子發(fā)燒友App

電子發(fā)燒友App

評論